一种可拆卸循环利用柱混凝土置换支撑方法与流程

1.本发明涉及建筑施工技术领域,特别涉及一种可拆卸循环利用柱混凝土置换支撑方法。

背景技术:

2.混凝土结构是我国应用范围最为广泛的的结构形式,混凝土具有稳定性好、强度高、经济可靠、使用寿命长的特点。但是因混凝土在生产过程中影响其质量的因素很多,比如混凝土配合比、沙子氯离子含量、水泥安定性、添加剂质量等等;同时施工过程中养护不到位、拆模过早等等也影响其强度。因混凝土质量不合格需要对原柱进行加固。加固的方法主要有粘贴碳纤维布、外包角钢、增大截面,这些方法均影响柱的外观及截面,其适用性受到限制。

3.置换混凝土法加固柱可以保持外观尺寸,在混凝土柱加固时被广泛使用,但是由于房屋已经建成为既有建筑,荷载已经产生,凿除混凝土时必须考虑安全性,凿除前对柱进行支撑是十分必要的。传统的支撑方法造价高,远比置换混凝土本身造价高得多;施工难度大,工期长;支撑不可重复利用,材料浪费大;不能有效解决混凝土应力释放及钢筋变形大等问题,钢筋要重新绑扎,造成浪费。

4.因此亟需研发一种安全可靠可重复使用的柱混凝土置换用支撑。该支撑首先应保证绝对安全,不能产生变形,避免梁板混凝土产生裂缝;同时因荷载已经施加,柱及其内部钢筋已经产生应变,对置换区段的柱应进行应力释放,保证置换后的混凝土有效传力。

技术实现要素:

5.为了解决以上问题,提出一种可拆卸循环利用柱混凝土置换支撑方法。,该支撑系统可以拆卸、可循环再利用。该支撑系统可以保证保证置换部位混凝土凿除后结构的安全;凿除前对支撑预顶,混凝土及钢筋应力进行释放,避免凿除后钢筋产生变形;保证混凝土浇筑完成,支撑拆除后钢筋可以继续受力,避免应力滞后。

6.为实现上述目的,本发明采取的技术方案是:

7.一种可拆卸循环利用柱混凝土置换支撑方法,具体步骤如下:

8.步骤1)确定要置换部位受力大小,确定所需支撑钢梁层数,在置换部位上下端钻孔,将对穿螺杆穿入柱;

9.步骤2)安装上下层支撑钢梁,安装小立柱;

10.步骤3)安装支撑钢柱,同时安装下端钢垫板和上端钢垫板与上下部支撑钢梁相连,此时钢柱与上部支撑钢梁为未顶紧状态;

11.步骤4)安装支撑框架梁用型钢,此时型钢与框架梁为未顶紧状态;

12.步骤5)安装支顶用型钢,放置千斤顶;

13.步骤6)千斤顶施加对支顶用型钢施加力,此时钢柱向上顶紧支撑钢梁,通过对拉螺杆和小立柱等向待置换柱施加预顶力;

14.步骤7)此时钢柱与下层钢梁脱开,中间空隙采用灌浆料或者结构胶填充。

15.作为本发明进一步改进,步骤1)所述支撑钢梁分为上支撑钢梁和下支撑钢梁,支撑钢梁通过对拉螺杆与原柱连接;对拉螺杆穿过柱上的钻孔;根据待置换柱受力大小确定对拉螺杆根数和支撑钢梁层数。

16.作为本发明进一步改进,上支撑钢梁和下支撑钢梁均设置至少2层支撑支撑钢梁,每层支撑钢梁间通过小立柱相连。

17.作为本发明进一步改进,步骤3)所述支撑钢柱通过钢垫板与上层支撑钢梁相连;通过钢垫板和高强灌浆料填充与下层支撑钢梁相连,同时设置加劲肋板份担传力。

18.作为本发明进一步改进,步骤4)框架梁下设置支撑梁用型钢,型钢与支撑钢柱连接。

19.作为本发明进一步改进,步骤5)设置预顶用钢梁与钢柱连接,千斤顶放置在下部支撑钢梁上,通过预顶用钢梁支顶支撑钢柱。

20.与现有技术相比,本发明的有益效果为:

21.1、本支撑系统可以有效传递上层柱的应力到下层柱,防止置换部位混凝土凿除后上层柱产生变形影响结构安全,保证框架柱置换混凝土加固施工时的安全性。

22.2、对支撑系统进行了预顶,有限防止控制支撑的变形对结构带来的不利影响;同时释放置换混凝土的应力和应变,避免因混凝土凿除后钢筋变形过大而重新绑扎钢筋。

23.3、该支撑系统中对拉螺杆与柱、支撑钢梁与对拉螺杆、支撑钢柱与钢梁等所有连接采用螺栓或搁置方式,钢构件实现了可拆卸载利用,节省了工期、有效控制了造价。

24.4、该支撑系统具有经济可靠、安全性高、便于施工、施工质量好等特点。

附图说明

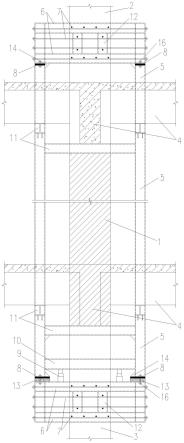

25.图1是本发明的立面布置图(跨楼层);

26.图2是本发明的立面布置图(上下层);

27.图3是本发明的支撑钢梁处剖面图;

28.图4是本发明的支撑钢柱处剖面图;

29.图5是本发明的小立柱处剖面图;

30.图6是本发明的待置换梁柱节点处断面图;

31.图7是本发明的千斤顶处剖面图。

32.以上图中有:

33.1、待置换柱;2、上层柱;3、下层柱;4、框架梁;5、支撑钢柱;6、支撑钢梁;7、对穿螺杆;

34.8、钢垫板;9、千斤顶;10、预顶钢梁;11、支撑梁用型钢;12、小立柱;13、高强灌浆料填充;14、加劲肋板;15、连接角钢;16、连接螺栓;17、大螺杆;18、大螺母。

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

36.参照参照附图1及附图2所示,本发明的用于柱混凝土置换的可拆卸再利用支撑系

统的一例实施例,包括待置换柱1;上层柱2;下层柱3;框架梁4;支撑钢柱5;支撑钢梁6;对穿螺杆7;钢垫板8;千斤顶9;预顶钢梁10;支撑梁用型钢11;小立柱12;高强灌浆料填充13;加劲肋板14;连接角钢15;连接螺栓16;具体实施步骤如下:

37.其中支撑钢梁处剖面图如图3所示,支撑钢柱处剖面图如图4所示,小立柱处剖面图如图5所示,待置换梁柱节点处断面图如图6所示,千斤顶处剖面图如图7所示。

38.构体系布置及荷载情况,计算待置换部位柱的受力情况,包括轴力,弯矩,剪力等。根据实际情况决定是否考虑风荷载、地震力等。

39.根据受力情况计算确定支撑钢柱5、支撑钢梁6、对穿螺杆7等构件截面积。

40.工厂按照标准尺寸成套预制钢构件,因层高不同、需置换混凝土柱高度不同支撑钢柱5可采用预制拼接的方式,现场根据实际需要接长,确定上下层支撑钢梁6、对穿螺杆7所在位置。

41.现场对混凝土柱钻孔,将对穿螺杆7穿过。空隙内不填充任何材料,方便对穿螺杆7后期取出。安装支撑钢梁6、小立柱12。安装支撑钢柱5,钢柱分段预制时分段安装,做好连接部位的安装,保证钢柱竖直。安装支撑梁用型钢11、预顶钢梁10;

42.根据待置换部位柱的受力情况确定千斤顶9加载力。加载力不小于待置换部位柱的受力大小的30%。根据千斤顶9进行预顶,支撑钢柱5顶紧后,分级加载。每级加载力不大于5%。加载结束后拧紧连接螺栓16,同时安装连接角钢15防止支撑钢柱5平面外失稳。浇筑高强灌浆料填充13。

43.待高强灌浆料填充13达到设计强度后,卸除千斤顶9,荷载转换为由支撑系统传递。此时可以凿除柱混凝土,对柱混凝土进行置换。

44.混凝土柱置换完成达到设计强度后,拆除支撑系统。首先凿除高强灌浆料填充13,此时因其处于受力状态,凿除时应注意安全。凿除完成后支撑系统应力释放,上部荷载有置换部位混凝土承受。拆除保护性拆除整个支撑系统,保证其可循环利用。

45.以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的应用范围不限于此。对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以做出若干变形和改进,比如根据受力大小,上下支撑钢梁减少为两根,支撑钢梁与上下层柱贴邻布置,然后设置支撑钢柱。或者支撑钢柱更换为钢螺杆,千斤顶预顶上支撑钢梁,顶紧后拧紧钢螺杆上的大螺母,如附图2所示。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1