翼缘加强型工字钢的制作方法

1.本技术涉及钢梁技术领域,尤其是涉及翼缘加强型工字钢。

背景技术:

2.工字钢主要分为普通工字钢、轻型工字钢和宽翼缘工字钢,能直接用于在其腹板平面内受弯的构件或将其组成格构式受力构件,规格是用腰宽的厘米值来表示。

3.现有的工字钢结构简单,上翼缘在受压后容易皱褶屈曲,导致钢梁下挠加大,从而引起腹板局部屈曲,最后导致整根钢梁屈曲或倾覆扭转变形直至破坏。

技术实现要素:

4.为了改善现有的工字钢结构简单,上翼缘当受压后容易皱褶屈曲,导致钢梁下挠加大,从而引起腹板局部屈曲,最后导致整根钢梁屈曲或倾覆扭转变形直至破坏的问题,本技术提供翼缘加强型工字钢。

5.本技术提供翼缘加强型工字钢,采用如下的技术方案:

6.翼缘加强型工字钢,包括腹板,所述腹板的其中一侧固定连接有下翼缘,所述腹板的另一侧固定连接有上翼缘,所述腹板的中间段设有钢柱,所述钢柱贯穿所述腹板,所述钢柱与所述腹板固定连接,所述钢柱的两端固定连接有支撑杆,所述支撑杆远离所述钢柱的一端上固定连接有支撑板,所述支撑板的顶部与所述上翼缘底部相抵接。

7.通过采用以上技术方案,使用时,用户沿腹板的长度方向设置多个钢柱,并在钢柱的两端固定连接两个支撑杆,然后用户在支撑杆的顶部安装支撑板,使支撑板的顶部与上翼缘的下方相抵接,当上翼缘的两侧受力时,压力作用在上翼缘外表面后,能够作用在上翼缘两侧的支撑板上,通过支撑板对上翼缘进行支撑,同时能够通过支撑板将压力分散至钢柱上,通过钢柱分担和平衡上翼缘两侧受到的压力,尽量避免了现有的工字钢结构简单,上翼缘当受压后容易皱褶屈曲,导致钢梁下挠加大,从而引起腹板局部屈曲,最后导致整根钢梁屈曲或倾覆扭转变形直至破坏的问题。

8.可选的,所述腹板呈板状结构,所述腹板两侧的宽度大于所述腹板中间段的宽度。

9.通过采用以上技术方案,将腹板的两端宽度设置为大于腹板的中间端宽度,能够增加腹板与上翼缘和下翼缘之间的接触面,提高腹板与上翼缘和下翼缘之间连接的稳定性。

10.可选的,所述上翼缘顶部呈弧形,所述上翼缘的厚度从所述上翼缘的中间端至所述上翼缘的两侧逐渐降低。

11.通过采用以上技术方案,翼缘的弧形面分散压力,大大增加了上翼缘的抗压性能。

12.可选的,所述腹板上开设有连接孔,所述连接孔的数量为多个,多个所述连接孔沿所述腹板的长度方向等距分布。

13.通过采用以上技术方案,设置多个连接孔,用于盛设钢柱,使钢柱两端受到的压力能够相互平衡和抵消。

14.可选的,所述钢柱通过所述连接孔贯穿所述腹板,所述钢柱位于所述腹板两侧的长度相同。

15.通过采用以上技术方案,将钢柱通过连接孔,使钢柱的两端能够通过支撑板对上翼缘的底部进行支撑工作。

16.可选的,所述支撑杆呈矩形杆状结构,所述支撑杆与所述腹板之间留设有间隙,所述钢柱的两端贯穿所述支撑杆,所述钢柱与所述支撑杆固定连接。

17.通过采用以上技术方案,在支撑杆与腹板之间留设间隙,用于增加钢柱两端的力矩,方便上翼缘两侧通过钢柱分散压力。

18.可选的,所述支撑板靠近所述腹板的一侧顶端开设有卡槽,所述卡槽的内壁与所述腹板侧壁相贴合。

19.通过采用以上技术方案,在支撑板上开设卡槽,用于通过卡槽与上翼缘和腹板相互贴合,使支撑板和腹板之间能够相互挤压,分散上翼缘顶部受到的压力作用。

20.综上所述,本技术有益效果如下:

21.本技术通过钢柱、支撑杆和支撑板等结构间的配合设置,当上翼缘的两侧受力时,压力作用在上翼缘外表面后,能够作用在上翼缘两侧的支撑板上,通过支撑板对上翼缘进行支撑,同时能够通过支撑板将压力分散至钢柱上,通过钢柱分担和平衡上翼缘两侧受到的压力,尽量避免了现有的工字钢结构简单,上翼缘当受压后容易皱褶屈曲,导致钢梁下挠加大,从而引起腹板局部屈曲,最后导致整根钢梁屈曲或倾覆扭转变形直至破坏的问题。

附图说明

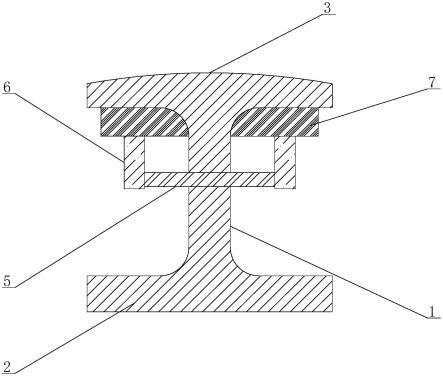

22.图1是本技术整体剖面结构示意图;

23.图2是本技术整体立体结构示意图;

24.图3是本技术钢柱、支撑杆和支撑板的连接结构示意图。

25.附图标记说明:1、腹板;2、下翼缘;3、上翼缘;4、连接孔;5、钢柱;6、支撑杆;7、支撑板;8、卡槽。

具体实施方式

26.以下结合附图1-3对本技术作进一步详细说明。

27.请参阅图1-3,翼缘加强型工字钢,包括具有支撑作用的腹板1,腹板1的其中一侧固定连接有下翼缘2,腹板1的另一侧固定连接有上翼缘3。腹板1呈板状结构,腹板1两侧的宽度大于腹板1中间段的宽度。将腹板1的两端宽度设置为大于腹板1的中间端宽度,能够增加腹板1与上翼缘3和下翼缘之间的接触面,提高腹板1与上翼缘3和下翼缘2之间连接的稳定性。

28.腹板1的中间段设有钢柱5,钢柱5的横截面呈圆形。钢柱5的数量为多个,多个所述钢柱5沿所述腹板1的长度方向等距分布。钢柱5贯穿腹板1,钢柱5与腹板1固定连接。钢柱5的两端固定连接有具有支撑作用的支撑杆6,支撑杆6呈矩形杆状结构,支撑杆6与腹板1之间留设有间隙,钢柱5的两端贯穿支撑杆6,钢柱5与支撑杆6固定连接。在支撑杆6与腹板1之间留设间隙,用于增加钢柱5两端的力矩,方便上翼缘3两侧通过钢柱5分散压力。

29.支撑杆6远离钢柱5的一端上固定连接有支撑板7,支撑板7的顶部与上翼缘3底部

相抵接。

30.使用时,用户沿腹板1的长度方向设置多个钢柱5,并在钢柱5的两端固定连接两个支撑杆6,然后用户在支撑杆6的顶部安装支撑板7,使支撑板7的顶部与上翼缘3的下方相抵接,当上翼缘3的两侧受力时,压力作用在上翼缘3外表面后,能够作用在上翼缘3两侧的支撑板7上,通过支撑板7对上翼缘3进行支撑,同时能够通过支撑板7将压力分散至钢柱5上,通过钢柱5分担和平衡上翼缘3两侧受到的压力,尽量避免了现有的工字钢结构简单,上翼缘当受压后容易皱褶屈曲,导致钢梁下挠加大,从而引起腹板局部屈曲,最后导致整根钢梁屈曲或倾覆扭转变形直至破坏的问题。

31.参照图1和图2,上翼缘3顶部呈弧形,上翼缘3的厚度从上翼缘3的中间端至上翼缘3的两侧逐渐降低。将上翼缘3的顶部设置成圆弧状,用于增加上翼缘3的抗压性能,通过上翼缘3的弧形面分散压力,大大增加了上翼缘3的抗压性能。

32.参照图1,腹板1上开设有连接孔4,连接孔4的数量为多个,多个连接孔4沿腹板1的长度方向等距分布。设置多个连接孔4,用于盛设钢柱5,使钢柱5两端受到的压力能够相互平衡和抵消。

33.参照图1和图2,钢柱5通过连接孔4贯穿腹板1,钢柱5位于腹板1两侧的长度相同。将钢柱5通过连接孔4,使钢柱5的两端能够通过支撑板7对上翼缘3的底部进行支撑工作。

34.参照图3,支撑板7靠近腹板1的一侧顶端开设有卡槽8,卡槽8的内壁与腹板1侧壁相贴合。在支撑板7上开设卡槽8,用于通过卡槽8与上翼缘3和腹板1相互贴合,使支撑板7和腹板1之间能够相互挤压,分散上翼缘3顶部受到的压力作用。

35.本技术的实施原理为:使用时,用户沿腹板1的长度方向设置多个钢柱5,并在钢柱5的两端固定连接两个支撑杆6,然后用户在支撑杆6的顶部安装支撑板7,使支撑板7的顶部与上翼缘3的下方相抵接,当上翼缘3的两侧受力时,压力作用在上翼缘3外表面后,能够作用在上翼缘3两侧的支撑板7上,通过支撑板7对上翼缘3进行支撑,同时能够通过支撑板7将压力分散至钢柱5上,通过钢柱5分担和平衡上翼缘3两侧受到的压力,尽量避免了现有的工字钢结构简单,上翼缘当受压后容易皱褶屈曲,导致钢梁下挠加大,从而引起腹板局部屈曲,最后导致整根钢梁屈曲或倾覆扭转变形直至破坏的问题。

36.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1