新型高压注浆成型机的制作方法

本发明涉及陶瓷坯体成型机,具体为一种新型高压注浆成型机。

背景技术:

1、过去陶瓷成型模具主要采用普通石膏模具,生产效率低,使用寿命短,出坯一致性差,干燥较慢,粉尘大,对工人技术要求较高,不便于操作,浪费大量人力,成本高。

2、而现有的高压注浆成型技术可以有效解决普通石膏模具的弊端,如公开号为cn101863070a的专利公开了一种带有调整装置的悬挂式全自动高压成型机,包括“主机、液压系统、电器控制系统、泥浆增压机、泥浆管路系统、空气管路系统、供水管路系统以及真空管路系统、水环真空泵、模型吊装滑车、模型和调节装置等组成”。该悬挂式的高压成型机具有以下优点:通过延长生产线,增加模具,可以有效提高陶瓷坯体的生产效率,且投入的成本相对较为低廉。

3、然而由于其采用前后开合式的二分模具,因此只能加工可以前后分开的陶瓷坯体,即只能加工简易的陶瓷坯体(如坐便器水箱盖、洗手台盆、蹲便器);而对于坐便器、陶瓷洗头盆等具有复杂结构的陶瓷坯体,难以通过采用上述二分模具的高压成型机来完成,目前依旧依赖普通的三分/四分的石膏模具来进行生产,或者采用立式的高压注浆机配合三分/四分模具进行生产。

4、因此在现有技术中,为了提高坐便器等复杂陶瓷坯体的生产效率,可采用的方案为堆加立式高压注浆机的数量,如申请人于2022-04-19申请的专利(公开号cn217434628u)所示,但是这种立式高压注浆机的成本相对较高(因为除了增加模具外,还增加了大量驱动器),因此堆叠数量的方式以提高生产效率,投入成本相较于悬挂式的过高。

5、因此如何改良悬挂式全自动高压成型机,使其生产出具有复杂结构的陶瓷坯体是本技术所要解决的目的。

技术实现思路

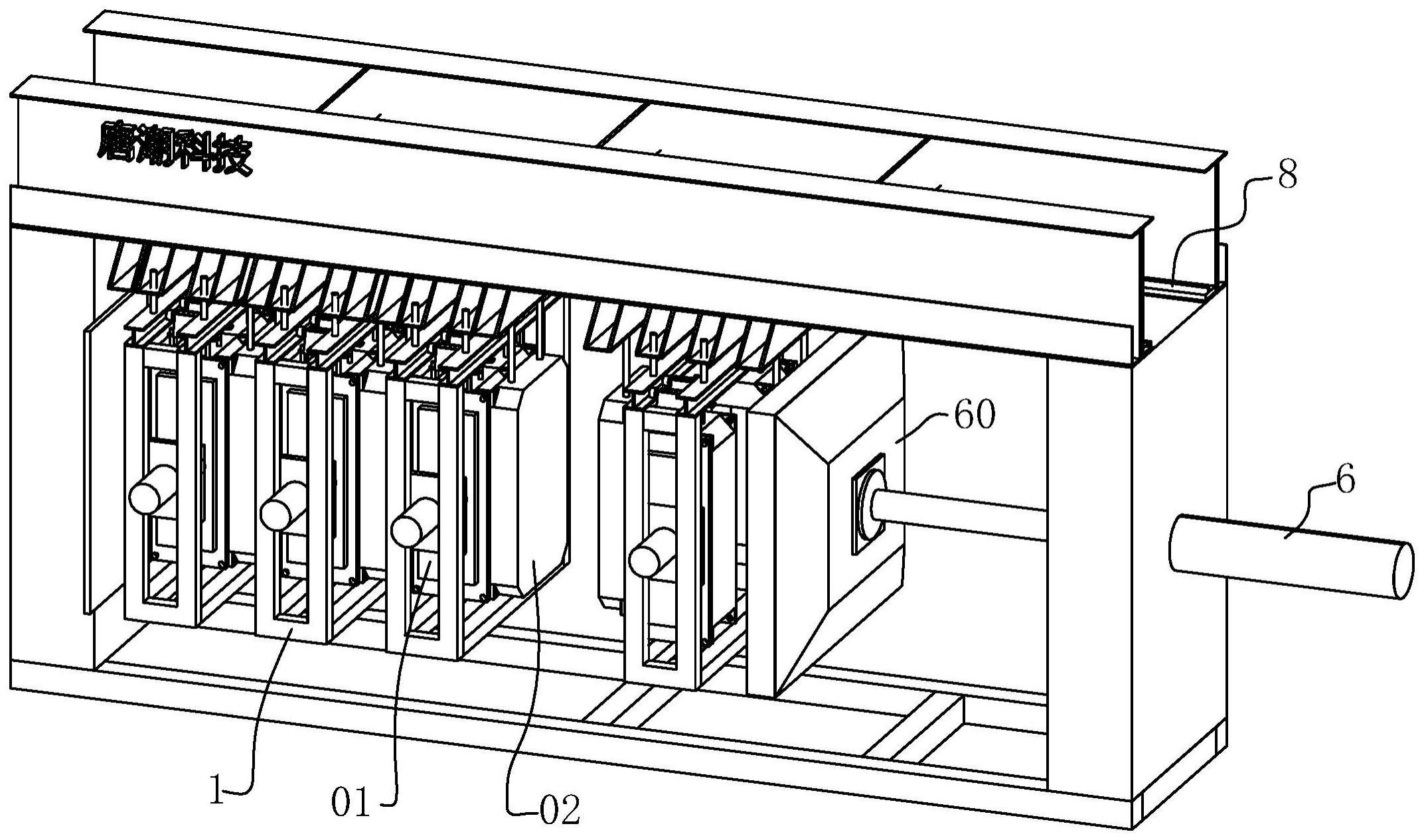

1、本发明的目的是为了提供一种新型高压注浆成型机,通过在传统水平吊式机架上增设活动框的形式,通过活动框的对开内模和前后外模配合形成可以三/四分或者可以多道打开的密封型腔,以用于加工复杂陶瓷坯体,且需要产量增加时,仅需要延长生产线,增加模具数量即可在较低的成本下,大幅提高高压注浆机的产量。

2、为了实现上述发明目的,本发明采用了以下技术方案:一种新型高压注浆成型机,包括机架、液压系统、电气系统、泥浆增压机,所述机架上设有高压注浆模具组,高压注浆模具组包括活动框和前后外模或仅包括多个活动框,活动框包括外框和两个对开内模,外框顶部设有主吊具,外框通过主吊具于机架顶部水平移动;外框设有内模吊轨,对开内模顶部设有次吊具,次吊具同内模吊轨连接,外框通过内模吊轨和次吊具将对开内模悬吊于外框内;外框上设有对开驱动器,对开驱动器连接对开内模,用于驱动两个对开内模合拢或打开;液压系统设有压紧驱动器,所述压紧驱动器将所有的高压注浆模具组压合,在对开内模和/或前后外模之间形成密封的型腔;泥浆增压机设有注浆主管,注浆主管沿着机架排列并经过各个高压注浆模具组,注浆主管上带有注浆支管,所述注浆支管连接至对开内模或前后外模,用于朝向型腔内注入高压泥浆。

3、目前,高压注浆模具组的组合形式可以根据具体生产的陶瓷坯体进行选择,即可以是“活动框-活动框-活动框-活动框”这样的组合形式,也可以是“活动框-前后外模-活动框-前后外模”这样的组合形式,且组合形式多样,完全可以根据具体生产需要以及模具的设计形式,对活动框和前后外模的组合排序进行控制。

4、参见图3和图4,该高压注浆模具组的组合形式为“前后外模-活动框-前后外模”构成四分模具。

5、参见图8和图9,该高压注浆模具组的组合形式为“活动框-前后外模”构成三分模具。

6、参见图10和图11,该高压注浆模具组的组合形式为“活动框-活动框-前后外模”构成五分模具。

7、高压注浆模具组的组合形式有多种,目前主要的组合形式有两种:

8、第一种,所述高压注浆模具组仅包括多个前后排列的活动框,当高压注浆模具组压合时,相邻的活动框内的多组对开内模共同围合构成密封的型腔。

9、第二种,所述高压注浆模具组仅包括多个前后排列的活动框和1-2个,当高压注浆模具组压合时,对开内模和前后外模共同围合构成密封的型腔。

10、优选的,所述次吊具还设有次滚轮,内模吊轨水平设置,次滚轮同内模吊轨的上表面接触;通过驱动次滚轮在内模吊轨上移动,驱动对开内模的移动,实现对开内模合拢或分开,通过次滚轮进而驱动对开内模的移动,可以减小摩擦力,降低驱动难度。

11、优选的,机架包括有水平设置的主吊轨,所述主吊具还设有主滚轮,主滚轮同主吊轨的上表面接触。通过主滚轮带动主吊具移动,可以减小磨损,提升设备的使用寿命且使得外框运行更平稳,由于在相互运动的金属材料之间接触面积大且摩擦力也大,容易产生严重的磨耗问题,从而影响使用,而滚轮与金属材料之间的接触部分较小,而且是滚动摩擦,磨损较小,更为安全。

12、为了让对开内模实现合拢或打开,可以采用一个或两个对开驱动器。

13、参见图4到图9所示,活动框可以采用两个对开驱动器,对开驱动器分别和对应的对开内模连接,两个对开驱动器接至同一个控制器,同时活动,两个驱动器的优点在于,当其中任意一个驱动器损坏时,剩下另一个还可以继续工作,不影响工人操作,避免工作线停产检修。

14、参见图10到图14所示,活动框可以采用一个对开驱动器,外框还设有联动带和限位滚轮,对开驱动器同联动带连接,联动带沿限位滚轮头尾相接呈环形移动路径,两个对开内模均与联动带固定,对开驱动器带动联动带于其移动路径内往复活动并带动对开内模合拢或打开。通过联动带对两个对开内模进行联动控制,即对开驱动器让联动带转动,即可让联动带两侧的对开内模镜像开合活动,一个驱动器的优点在于,可以有效的节省成本开支,尤其是后期驱动器维护成本可以有效降低;同时在高压注浆完成后,模具通入高压气体脱模时,由于高压气体通入模具和陶瓷坯体之间,可以帮助两个对开内模辅助打开,因此使用一个驱动器同样可以完成对开内模打开目的。

15、优选的,所述外框设有滑轨,滑轨与联动带的路径一致,对开驱动器包括伸缩轴,伸缩轴上设有滑块,所述滑块位于滑轨内,滑轨与滑块配合用于保持伸缩轴与联动带移动路径一致,通过伸缩轴的往复移动便可以带动联动带于其移动路径内往复活动进而带动对开内模合拢或打开,其次,调整伸缩轴的移动距离也可以调整对开内模打开的范围,便于陶瓷坯体的取出。

16、对开驱动器可以采用顶杆电机、油缸、液压缸或者气缸等其他可以实现直线活动的驱动器。由于气缸反应速度较快,移动速度也快,因此优选对开驱动器采用气缸,同时在陶瓷坯体脱模的过程中,需要通入高压气体进行辅助脱模,因此通过增加脱模过程中高压气体排出的气压,可以降低打开对开内模的所需的力,因此使用反应迅速且移动速度更快的气缸成为了首选,并且气缸的气体供应可以与脱模的高压气体共用一套气体设备。

17、目前,对开驱动器分为移动驱动器和密封驱动器,可以采用一个或多个驱动器进行联合使用。

18、移动驱动器:用于对开内模快速移动。

19、密封驱动器:用于对开内模的型腔压紧密封。

20、因此对开驱动器可以仅仅采用密封驱动器,即仅使用油缸或液压缸,压紧模具对型腔进行密封,同时兼具合模开模的用处。但是为了提高合模与开模的速度和效率,优选对开驱动器同时采用移动驱动器(气缸)和密封驱动器(油缸或液压缸)。

21、由于气缸开合速度较快,可以快速的对对开内模进行移动,用于打开模具,而油缸或液压缸由于能够产生足够的压紧力用于密封,因此通过二者的结合,可以有效的保证生产速度的同时,提供足够的压紧力。

22、优选的,外框上设有控制器,控制器位于外框表面,控制器用于耦接对开驱动器控制对开内模合拢或打开,操作人员在需要打开两个对开内模,可以直接操作控制器对对开内模进行开合,通过控制器控制开合对开内模,减轻人力负担,并且还能提高效率。

23、与现有技术相比,采用了上述技术方案的新型高压注浆成型机,具有如下有益效果:

24、一、高压注浆成型机通过在原有的生产线上,加装活动框,活动框顶部的主吊具让其跟随前后外模,在压紧驱动器的作用下达到密封型腔的目的,之后注入泥浆到形成的型腔内,制得陶瓷坯体。

25、由于活动框的对开内模可以朝着水平方向上打开,使得因此两个对开内模配合前后外模,可以构成三分/四分模具,甚至是通过多个活动框的配合实现更多道打开密封型腔的方式,用于加工坐便器乃至更复杂的陶瓷坯体。

26、二、活动框顶部的主吊具使其可以在悬挂式高压成型机跟随前后外模一同移动,因此在需要增加产能时,仅需要延长成型机生产线,增加模具数量,而驱动器、感应器增加数量相对较少,因此相较于立式高压注浆机,这种通过增加模具和活动框的方式达到增加产能的目的,投入成本明显更低。

27、三、活动框与高压成型机为可拆卸的结构,在不需要生产复杂陶瓷坯体时,可以将活动框取下,仅留下前后外模即可用于生产简单的陶瓷坯体。或者根据实际需要,在成型机的吊轨上安排不同数量的活动框和前后外模,因此高压成型机可以同时生产复杂坯体(如坐便器)和简单坯体(如马桶盖),使其能够构成整套设备。

- 还没有人留言评论。精彩留言会获得点赞!