一种一体化弹性支承块及其成型模具的制作方法

1.本实用新型涉及铁路轨道工程领域,具体涉及一种一体化弹性支承块及其成型模具。

背景技术:

2.铁路轨道工程和城市轨道交通工程中,现行弹性支承块(或短轨枕)式无砟轨道用弹性支承块由预制钢筋混凝土支承块、橡胶套靴和块下垫板组成。该结构在应用中存在如下方面问题:

3.1、支承块破损掉块。主要分布在支承块帽檐部位,主要是因为支承块帽檐下与橡胶套靴口沿装配间隙不足,混凝土道床抹面高度控制不良,道床面与支承块帽檐下缘间隙不足或接触,导致支承块正常的弹性变形受限,支承块帽檐与道床磕碰,冲击剪切破坏所致。影响支承块整体性、耐久性。

4.2、套靴内进水进灰尘。主要是套靴口沿密封不良造成。现行弹性支承块由于其分体式装配结构特点,套靴口沿密封材料在长期工作状态下难免脱离,为道床面积水、灰尘等进入套靴内打开了通道。影响块下垫板发挥弹性作用,削弱减振效果,道床冲击作用增强,促进道床结构破坏;缩短套靴寿命。

5.3、支承块与套靴分离。主要是二者制造尺寸偏差控制不良,装配间隙过大所致。另外,套靴材料质量不合格,残余变形过大也会造成分离。危害是支承块松动,轨道动态不平顺不良,影响列出运行平稳性;促进道床结构破坏。

6.4、支承块空吊。主要是二者制造尺寸偏差控制不良,装配间隙过大,在混凝土道床浇筑前错误剪开捆绑带引起套靴滑移所致。另外,道床下沉(一般随隧道结构整体下沉),也会造成支承块从套靴内拔出,形成空吊。危害是支承块悬空,轨道动态不平顺不良,影响列车运行平稳性;道床冲击作用增强,促进道床结构破坏。

技术实现要素:

7.本实用新型的目的是提供一种一体化弹性支承块及其成型模具,可与现行弹性支承块互换通用,并避免上述现有技术存在的问题。

8.本实用新型所采用的技术方案为:

9.一种一体化弹性支承块的成型模具,其特征在于:

10.所述成型模具包括模壳、限位梁和限位密封条;

11.模壳为顶面和底面均敞开的壳体,壳体顶缘设置有水平的限位梁,限位梁底面设置有竖向的限位探针,壳体底缘设置有环向的限位密封条;

12.模壳从上方覆盖预制支承块,限位探针针头接触预制支承块表面,模壳环向与预制支承块存在间隙,限位密封条填补模壳底缘与预制支承块之间环缝。

13.模壳由不锈钢板焊接围成,限位梁为不锈钢板并通过焊接方式固定到模壳的顶缘,限位探针为不锈钢针并通过焊接方式固定到限位梁底面。

14.限位梁呈倒u形,于模壳顶缘平行设置多道。

15.限位探针在限位梁底面均匀布置多个。

16.模壳底缘向外弯折形成水平底沿。

17.模壳相对的两侧外壁设置有手柄。

18.利用所述的成型模具得到的一种一体化弹性支承块,其特征在于:

19.所述的一体化弹性支承块包括预制支承块和其底部的弹性材料包裹层,弹性材料包裹层直接成型于预制支承块底部。

20.本实用新型具有以下优点:

21.本实用新型涉及的一体化弹性支承块,能与现行弹性支承块互换通用,可以沿用现有无砟道床施工工艺,且可有效避免支承块破损、进水、离缝、空吊等常见病害。对减少弹性支承块式无砟轨道病害具有显著作用。解决了弹性支承块的防水问题,打破了弹性支承块只能应用于隧道内的限制,可以在露天环境应用。可以提高弹性支承块式无砟轨道推广应用价值。

附图说明

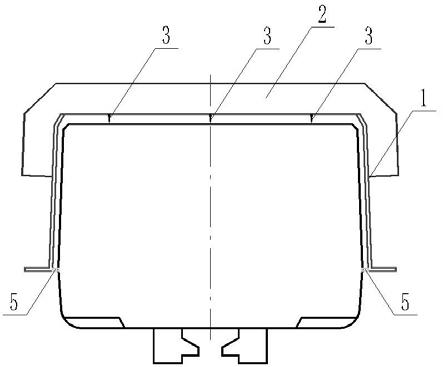

22.图1为一体化弹性支承块半立半剖面图。

23.图2为图1中的i

‑

i截面图。

24.图3为图1中的a大样图。

25.图4为模具正剖图。

26.图5为模具横剖图。

27.图中,1

‑

模壳,2

‑

限位梁,3

‑

限位探针,4

‑

手柄,5

‑

限位密封条,6

‑

预制支承块,7

‑

弹性材料包裹层,d1

‑

弹性材料包裹层侧面厚度,d2

‑

弹性材料包裹层底面厚度。

具体实施方式

28.下面结合具体实施方式对本实用新型进行详细的说明。

29.本实用新型涉及一种一体化弹性支承块的成型模具,所述成型模具包括模壳1、限位梁2和限位密封条5。模壳1为顶面和底面均敞开的壳体,壳体顶缘设置有水平的限位梁2,限位梁2底面设置有竖向的限位探针3,壳体底缘设置有环向的限位密封条5。模壳1从上方覆盖预制支承块6,限位探针3针头接触预制支承块6表面,模壳1环向与预制支承块6存在间隙,限位密封条5填补模壳1底缘与预制支承块6之间环缝。

30.模壳1由不锈钢板焊接围成,限位梁2为不锈钢板并通过焊接方式固定到模壳1的顶缘,限位探针3为不锈钢针并通过焊接方式固定到限位梁2底面。限位梁2呈倒u形,于模壳1顶缘平行设置多道。限位探针3在限位梁2底面均匀布置多个。

31.模壳1底缘向外弯折形成水平底沿。模壳1相对的两侧外壁设置有手柄4。

32.利用上述成型模具实施的一体化弹性支承块成型工艺,包括以下步骤:

33.步骤一:将预制支承块6倒置于灌注工作台上,检查四周及底部平整度并对预制支承块6四周和地面进行清理,去掉浮尘、杂物;

34.步骤二:在模壳1内壁及限位探针3上涂刷脱模剂,模壳1下口沿内侧粘贴限位密封条5;

35.步骤三:将模壳1自上而下套在预制支承块6上,使限位探针3接触预制支承块6底部;

36.步骤四:将弹性材料灌入模壳1与预制支承块6之间的间隙,直到弹性材料与模壳1上口沿齐平或略高,然后用刮刀刮平;

37.步骤五:静置等待弹性材料固化,达到要求的时间后脱模,回收限位密封条5。

38.由上述成型工艺得到的一体化弹性支承块,包括预制支承块6和其底部的弹性材料包裹层7,弹性材料包裹层7直接成型于预制支承块6底部。

39.参见附图:本实用新型构建的一体化弹性支承块,是由预制钢筋混凝土支承块和弹性材料包裹层组成的一体化结构体。弹性材料包裹层采取本实用新型涉及的模具一次灌注成型,具有整体性好的优点。与混凝土粘接性能好,耐久性好,不存在剥离空吊的隐患。取消了现行支承块的帽檐结构,避免了帽檐与道床磕碰,冲击剪切破坏的可能。采用专用弹性材料(如液体橡胶、聚氨酯发泡材料),具有流动性好的优势。通过调整模具与支撑块之间间隙的宽度,可控制弹性材料包裹层四周的厚度,通过调节灌注量和限位探针的长度还可控制弹性材料包裹层底面的厚度,支承块四周和底部采取不同的厚度,以达到不同弹性刚度要求。

40.所述成型工艺与模具是保证新型弹性支承块整体性、达到设计弹性刚度要求的必要条件。模具采取限位针,保证了支承块底部弹性层厚度,四周尺寸按支承块设计尺寸和弹性层厚度确定,模具下口沿设计与弹性层厚度匹配的封堵条,防止弹性材料泄露,保证了四周弹性层厚度和均匀性。

41.成型工艺:

42.1、平整度检查。支承块倒置于灌注工作台上,检查四周及底部平整度,平整度不符合要求时进行打磨使之达到要求。

43.2、表面清理。对支承块四周和地面进行清理,去掉浮尘、杂物。

44.3、模具准备。模具内壁及限位探针涂刷脱模剂,模具下口沿内侧粘贴限位密封条。

45.4、模具就位。将专用模具套在支承块上,使三支限位探针接触支承块底部。

46.5、灌注弹性材料。将配置好的弹性材料灌入模具与支承块之间的间隙,直到弹性材料与模具上口沿齐平或略高,然后用刮刀刮平。

47.6、静置、脱模。静置等待弹性材料固化,达到要求的时间后脱模,回收密封条。进入下一循环。

48.7、储存。成型弹性支承块(或短轨枕)用托盘隔离,码放储存,层数不应超过5层。

49.本实用新型采用了无帽檐支承块结构,弹性层采取一次灌注成型工艺,使得弹性层与混凝土支承块成为一体化结构;另外,采用不同厚度弹性包裹层可以达到设计弹性差异要求,支承块四周和底部采取不同的厚度,以达到不同弹性刚度要求。

50.本实用新型的内容不限于实施例所列举,本领域普通技术人员通过阅读本实用新型说明书而对本实用新型技术方案采取的任何等效的变换,均为本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1