激振梁防护结构及采用该结构的共振破碎机的制作方法

1.本实用新型涉及水泥路面破碎设备领域,特别是一种激振梁防护结构及采用该结构的共振破碎机。

背景技术:

2.水泥路面破碎施工,是将现有的水泥路面破碎成底部粒径大,顶部粒径小的颗粒,经过碾压摊铺沥青混凝土后,具有更佳的平均承载力和更均匀的变形,从而延长路面的使用寿命的一种施工方法。共振是指系统所受激励的频率与该系统的某阶固有频率相接近时,系统振幅显著增大的现象。共振破碎车破碎路面即利用了该原理,共振破碎车的振动是带动偏心块转动,产生一定的偏心力,使得激振梁发生周期性形变,进而带动锤头振动,因此调整共振破碎车的振动频率实际上就是要调节激振马达的转速,以使锤头的振动频率与地面的固有频率接近,从而使水泥路面破碎。目前水泥路面的固有频率在41~小于50 hz,在该频率范围内激振才能与水泥路面形成共振达到路面破碎的效果。而激振梁自身的固有频率与水泥路面的固有频率较为接近,需要采取措施避免激振梁悬空振动,还需要激振梁的激振频率进入到激振梁自身的固有频率范围,以保护激振梁。中国专利文献cn109629390a记载了一种混凝土路面共振破碎车激振频率自动控制装置及方法,采用设置的加速度传感器来检测路面的固有频率,但是该方案的装置容易受到传动机构,例如升降机构的影响,导致测量准确度不高,且加速度传感器在高振动工况下的持续精度不佳。现有的激振梁固有频率处于水泥路面的固有频率范围内,导致持续工作时间不长。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种激振梁防护结构及采用该结构的共振破碎机,能够可靠的保护激振梁避免空振,还能够避免激振梁的激振频率进入到自身固有频率的范围。

4.为解决上述技术问题,本实用新型所采用的技术方案是:一种激振梁防护结构,它包括设置在升降液压缸上的位置传感器,所述的位置传感器用于检测升降液压缸的伸出长度;

5.还包括设置在配重梁与升降液压缸铰接位置,或者配重杆与配重梁和激振梁铰接位置之一的压力传感器,压力传感器用于检测激振梁是否处于悬空状态。

6.优选的,在激振梁一侧的车体上还设有第一位置传感器、第二位置传感器和第三位置传感器,分别对应激振梁在工作时的上限位置、工作位置和下限位置。

7.优选的,在升降液压缸的回油油路中设有缓冲阀,缓冲阀的其中一个回油支路上设有第二流量阀,以在激振梁与地面接触前实现缓冲。

8.优选的,在激振梁的锤头附近还设有振动传感器,振动传感器被活动的放置在壳体内,壳体通过升降机构与车体连接;

9.在振动传感器的底部设有振动块,振动块上设有限位阶台,在壳体的底部设有支

承阶台;

10.当振动块接触地面时,振动块与支承阶台不接触;当振动块离开地面时,振动块的限位阶台落在支承阶台上。

11.优选的,振动块通过限位阶台分为大直径段和小直径段,其中小直径段位于底部,支承阶台的内径大于小直径段的直径,支承阶台的内径小于大直径段的直径;限位阶台的小直径段的高度大于支承阶台的高度。

12.优选的,所述的升降机构的结构为:第一摆杆和第二摆杆的一端与车体铰接,第一摆杆和第二摆杆的另一端与连接杆铰接,第一摆杆、第二摆杆、连接杆和部分车体构成平行四边形机构,连接杆与壳体铰接,以使壳体在升降过程中保持竖直;

13.升降气缸的一端与第一摆杆或第二摆杆铰接,升降气缸的另一端与车体铰接。

14.优选的,在车体还设有锁定装置,以锁定壳体;

15.升降气缸的两端分别通过换向阀与气源和第一流量阀连接,第一流量阀与大气连通。

16.一种采用上述的激振梁防护结构的共振破碎机,车体通过支承轴与激振梁连接,在支承轴与车体之间设有柔性支承轴套,激振梁的一端设有激振器,激振器与激振马达连接;

17.激振梁的配重轴通过配重杆与配重梁连接,配重梁的一端与车体以可相对转动的方式连接,另一端设有配重,配重梁通过升降液压缸与车体连接,以控制激振梁的锤头升降;

18.在升降液压缸上的位置传感器,所述的位置传感器用于检测升降液压缸的伸出长度;

19.还包括设置在配重梁与升降液压缸铰接位置,或者配重杆与配重梁和激振梁铰接位置之一的压力传感器,压力传感器用于检测激振梁是否处于悬空状态。

20.激振梁防护结构设置在靠近锤头的位置。

21.优选的,以支承轴的轴线为界,靠近锤头的第一振动侧与靠近激振器的第二振动侧长度比为6.8~7,以使激振梁的固有频率为50~55.2hz;

22.第一振动侧为激振梁靠近锤头的端头到支承轴的轴线的距离;

23.第二振动侧为支承轴的轴线到激振器的轴线的距离。

24.优选的,配重轴设置在激振梁的锤头与支承轴之间;

25.锤头配重段与配重支承段长度比为0.30~0.32;

26.锤头配重段为激振梁靠近锤头的端头到配重轴的轴线的距离;

27.配重支承段为配重轴的轴线到支承轴的轴线的距离;

28.激振梁的长度、宽度与厚度之比为71~72:12:3。

29.本实用新型提供的一种激振梁防护结构及采用该结构的共振破碎机,通过设置的对升降液压缸的行程位置检测,配合设置的压力传感器,能够确保激振梁的锤头与地面可靠接触,避免激振梁空振而损坏。设置的第一位置传感器、第二位置传感器和第三位置传感器能够辅助检测激振梁的工作位置,提高激振梁保护的可靠性。设置的激振频率检测装置,能够避免激振频率进入到自身的固有频率。而且激振频率检测装置还能够精确的测量水泥路面的固有频率,且操作方便快捷。当激振梁防护结构升起时,又能够反馈激振梁的实时振

动频率,以作为激振马达的反馈。优选的方案中,采用平行四边形机构和升降气缸以及流量阀的组合,能够控制激振梁防护结构的升降速度,在确保振动传感器与地面可靠接触的同时,减少振动传感器与地面之间的冲击。优化的激振梁的结构设计,能够使共振破碎机的激振梁的固有频率达到50~55.2hz,避开水泥路面的41~小于50 hz固有频率范围,从使激振梁工作在水泥路面的固有频率范围时,可靠延长持续工作时间,大幅延长共振破碎机的无故障工作时间。

附图说明

30.下面结合附图和实施例对本实用新型作进一步说明:

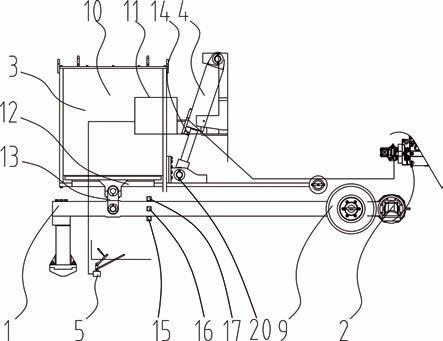

31.图1为本实用新型的激振结构主视示意图。

32.图2为本实用新型的升降液压缸的油路示意图。

33.图3为采用本实用新型的主视图。

34.图4为采用本实用新型的仰视图。

35.图5为本实用新型的激振梁防护结构的结构示意图。

36.图6为本实用新型中激振梁的立体结构示意图。

37.图7为本实用新型中激振梁的主视图。

38.图中:激振梁1,配重轴孔101,锤头安装孔102,第一凸起103,激振座104,长度105,厚度106,宽度107,锤头108,第一振动侧109,第二振动侧110,锤头配重段111,配重支承段112,支承轴孔113,第二凸起114,激振器2,车体3,升降液压缸4,激振梁防护结构5,振动传感器501,支承阶台502,振动块503,限位阶台504,缓冲台505,壳体506,连接杆507,第一摆杆508,第二摆杆509,固定座510,升降气缸511,换向阀512,气源513,第一流量阀514,配重轴6,支承轴7,激振马达8,柔性支承轴套9,配重10,显示屏11,配重梁12,配重杆13,位置传感器14,第一位置传感器15,第二位置传感器16,第三位置传感器17,缓冲阀18,第二流量阀19,压力传感器20,换向阀21,液压泵22,油箱23,回油油路24,回油支路25。

具体实施方式

39.实施例1:

40.如图1中,一种激振梁防护结构,它包括设置在升降液压缸4上的位置传感器14,所述的位置传感器14用于检测升降液压缸4的伸出长度;本例中的位置传感器14优选采用霍尔传感器,霍尔传感器与升降液压缸4的活塞杆接触或保持1mm以下间隙,以检测活塞杆的伸出长度。其中缩回的位置作为原点,而前次或者预设的最大伸出长度作为记忆点。由此方案能够大致控制激振梁1的下放位置。

41.还包括设置在配重梁12与升降液压缸4铰接位置,或者配重杆13与配重梁12和激振梁1铰接位置之一的压力传感器20,压力传感器20用于检测激振梁1是否处于悬空状态。优选的设置在配重梁12与升降液压缸4铰接位置的铰座上。压力传感器20优选采用电阻应变片。由此结构,当锤头108与地面接触后,压力传感器20的数值大幅降低,从而控制装置能够根据该信号,控制激振梁1的锤头108与地面可靠接触,避免因车体的变化,例如轮胎充气程度的影响、路面平整度的影响,因空振而损坏激振梁1。

42.优选的如图1中,在激振梁1一侧的车体3上还设有第一位置传感器15、第二位置传

感器16和第三位置传感器17,分别对应激振梁1在工作时的上限位置、工作位置和下限位置。第一位置传感器15、第二位置传感器16和第三位置传感器17优选采用霍尔传感器或磁传感器等非接触类型的传感器。

43.优选的如图2中,在升降液压缸4的回油油路中设有缓冲阀18,缓冲阀18的其中一个回油支路25上设有第二流量阀19,以在激振梁1与地面接触前实现缓冲。由此结构,当位置传感器14检测到升降液压缸4的伸出距离接近地面时,缓冲阀18切换将回油支路25连通,在第二流量阀19的效果下,激振梁1下降的速度减缓,直至压力传感器20传出重量减轻的信号。以在确保较高升降速度的同时,减少与地面接触时的冲击。

44.优选的如图1、5中所示,在激振梁1的锤头108附近还设有振动传感器501,振动传感器501被活动的放置在壳体506内,壳体506通过升降机构与车体3连接;

45.在振动传感器501的底部设有振动块503,振动块503上设有限位阶台504,在壳体506的底部设有支承阶台502;

46.当振动块503接触地面时,振动块503与支承阶台502不接触;当振动块503离开地面时,振动块503的限位阶台504落在支承阶台502上。

47.优选的,振动块503通过限位阶台504分为大直径段和小直径段,其中小直径段位于底部,支承阶台502的内径大于小直径段的直径,支承阶台502的内径小于大直径段的直径;限位阶台504的小直径段的高度大于支承阶台502的高度。由此结构,当激振频率检测装置5被升降机构放下时,振动传感器501底部的振动块503自由的与水泥地面接触,从而便于将振动经过振动块503传递到振动传感器501中,本例中的振动传感器501优选采用江苏联能电子技术有限公司的ye5955

‑

l/p20型振动传感器,采用压电陶瓷作为敏感元件,能够获得不受弹性元件影响的高度保真的振动曲线,而且由于没有运动部件,可靠性也更佳。进一步优选的方案中,振动传感器501采用无线信号传输方式,通过内设的多种无线收发模块与上位机通讯,本例中优选采用rola通信模块,低功率下能够覆盖800米范围。可靠性较高。

48.优选的方案如图5中,振动块503通过限位阶台504分为大直径段和小直径段,其中小直径段位于底部,支承阶台502的内径大于小直径段的直径,支承阶台502的内径小于大直径段的直径。限位阶台504的小直径段的高度大于支承阶台502的高度,以使当振动块503接触地面时,振动块503与支承阶台502不接触,振动传感器501处于未被夹持的自由状态,以提高检测精度。进一步优选的,在壳体506内还设有缓冲台505,缓冲台505用于在不夹持的状态下给振动传感器501提供缓冲。缓冲台505采用海绵。

49.优选的如图5中,所述的升降机构的结构为:第一摆杆508和第二摆杆509的一端与车体3铰接,第一摆杆508和第二摆杆509的另一端与连接杆507铰接,第一摆杆508、第二摆杆509、连接杆507和部分车体3构成平行四边形机构,连接杆507与壳体506铰接,以使壳体506在升降过程中保持竖直;

50.升降气缸511的一端与第一摆杆508或第二摆杆509铰接,升降气缸511的另一端与车体3铰接。通过升降气缸511使激振梁防护结构5升降能够有效缓冲振动。

51.优选的,在车体3还设有锁定装置,以锁定壳体506;优选的如图5中,锁定装置为固定座510,固定座510采用磁力锁定结构,在固定座510上设有用于容纳连接杆507的孔,且固定座510上还设有永磁铁,用于吸住壳体506,该方案的优势还在于能够通过直接接触将振动通过壳体506的支承阶台502传递给振动传感器501底部的振动块503。这是因为在当激振

梁防护结构5被锁定时,振动块503的限位阶台504落在支承阶台502上。从而能够较为精确的反馈激振梁1的振动频率。

52.升降气缸511的两端分别通过换向阀512与气源513和第一流量阀514连接,第一流量阀514与大气连通。在升降机构需要将激振梁防护结构5放下时,气源513积累足够的压力使壳体506脱离固定座510的锁定,而之后升降气缸511内排出的气体受到第一流量阀514排气的限制,从而起到缓冲作用。由于采用升降气缸511驱动升降的结构,激振梁防护结构5的升降高度容易控制,不受因车体3的轮胎因压力不同而导致离地高度不同的问题。

53.实施例2:

54.在实施例1的基础上,如图3、4中,一种采用上述的激振梁防护结构的共振破碎机,车体3通过支承轴7与激振梁1连接,在支承轴7与车体3之间设有柔性支承轴套9,激振梁1的一端设有激振器2,激振器2与激振马达8连接;

55.激振梁1的配重轴6通过配重杆13与配重梁12连接,配重梁12的一端与车体以可相对转动的方式连接,另一端设有配重10,配重梁12通过升降液压缸4与车体连接,以控制激振梁1的锤头108升降;

56.在升降液压缸4上的位置传感器14,所述的位置传感器14用于检测升降液压缸4的伸出长度;

57.还包括设置在配重梁12与升降液压缸4铰接位置,或者配重杆13与配重梁12和激振梁1铰接位置之一的压力传感器20,压力传感器20用于检测激振梁1是否处于悬空状态。

58.激振梁防护结构5设置在靠近锤头108的位置。由此结构,当激振梁防护结构5降下时,靠近锤头的位置便于检测水泥地面的固有频率,以使激振器2激发出与固有频率相同的频率,使锤头108破碎水泥地面。

59.优选的如图6、7中,以支承轴7的轴线为界,靠近锤头108的第一振动侧109与靠近激振器2的第二振动侧110长度比为6.8~7,以使激振梁1的固有频率为50~55.2hz;进一步优选的方案中,第一振动侧109与第二振动侧110长度比为6.9263。

60.第一振动侧109为激振梁1靠近锤头108的端头到支承轴7的轴线的距离;

61.第二振动侧110为支承轴7的轴线到激振器2的轴线的距离。

62.优选的,配重轴6设置在激振梁1的锤头108与支承轴7之间;

63.锤头配重段111与配重支承段112长度比为0.30~0.32;

64.锤头配重段111为激振梁1靠近锤头108的端头到配重轴6的轴线的距离;

65.配重支承段112为配重轴6的轴线到支承轴7的轴线的距离;

66.激振梁1的长度105、宽度107与厚度之比为71~72:12:3。

67.实施例3:

68.在实施例2的基础上,一种用于上述的共振破碎机的保护及检测方法,包括以下步骤:

69.s1、在进行水泥路面破碎施工前,升降液压缸4将配重梁12放下,激振梁1随之落下,随着位置传感器14检测到伸出了预设的长度,锤头108接近地面,主控装置例如plc控制缓冲阀18从直通的回油回路切换到回油支路25,由于设置的第二流量阀19减小了流量,锤头108的下降速度减缓,直至压力传感器20检测到压力大幅减少,即锤头108与地面可靠接触。

70.升降机构将激振梁防护结构5放下,具体步骤为,气泵工作为气源513供气,换向阀512切换使升降气缸511的活塞杆伸出,当气源513的压力积累到足以克服固定座510内的永磁体的磁力,壳体506与固定座510分离。受第一流量阀514的影响,升降气缸511有杆腔的空气起到缓冲的作用,使振动传感器501几乎无冲击的与水泥地面接触。由支承阶台502和限位阶台504的影响,振动传感器501不被激振梁防护结构5的壳体506夹持,处于一定范围内的自由状态,以使振动传感器501能够更精确的采集水泥路面的固有频率。

71.s2、主控装置控制激振马达8带动激振器2短暂振动,并通过激振梁1传递给锤头108;以使锤头108敲击水泥地面产生振动。

72.s3、振动传感器501采集地面传导的振动,通过计算得出地面的固有频率;振动传感器501采集到的信号经过ad模数转化后发送至主控装置,例如plc,经过计算得到激振梁1振动的时域数据,将这些数据进行傅里叶变换,分解得到多个叠加的谐波,其中二次谐波即为水泥路面的固有频率。

73.s4、升降机构将激振梁防护结构5升起,主控装置控制激振马达8输出与水泥地面的固有频率一致的振动频率;

74.s5、壳体506被锁定后,振动传感器501的振动块503与壳体506的支承阶台502接触,通过壳体506采集激振梁1的振动频率,根据采集的激振梁1的振动频率反馈调节激振马达8的输出频率,以使锤头108输出的激振频率与水泥路面的固有频率始终保持一致,以提高水泥路面破碎施工的效率;同时避免激振梁1的激振频率进入到激振梁1自身的固有频率范围。

75.在工作过程中第一位置传感器15、第二位置传感器16和第三位置传感器17实时检测激振梁1的位置,避免因为地面出现坑洞而出现空振的现象。其中第一位置传感器15、第二位置传感器16和第三位置传感器17均为开关型位置传感器,即仅输出0、1的开关信号,其中第一位置传感器15和第三位置传感器17在工作中输出方波信号,第二位置传感器16则输出直线信号。

76.通过以上步骤实现共振破碎机对激振梁1的保护,且能够根据水泥地面的固有频率输出激振频率,以提高施工效率。

77.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1