一种基于全尾矿粉的功能梯度复合路基及其施工方法

本发明涉及一种基于全尾矿粉的功能梯度复合路基及其施工方法,具体涉及一种细尾矿粉的利用方式,一种新型路基布置形式,以及一种与新型路基布置形式相适应的新型路基施工工艺,属于路基设计。

背景技术:

1、随着我国采矿技术的高速发展,矿产开采规模和开采速度不断提升,与此同时的尾矿堆积问题也日渐严峻。据统计,2021年我国共生产各类尾矿13.08亿吨,综合利用量4.28亿吨,新增堆积量8.8亿吨,尾矿堆积总量达235.1亿吨。目前,尾矿主要应用于混凝土浇筑、生产玻璃和陶瓷等。但以上方式主要选用粒径大于50μm的尾矿颗粒,对于粒径小于50μm的尾矿粉,除矿坑回填外,目前仍无有效的利用方法。

2、尾矿粉堆积会导致以下问题:(1)尾矿粉堆积会占用大量耕地,在土地资源日益紧张的环境下,尾矿库的建立和维护会消耗大量资金、占用大量资源。(2)尾矿粉暴露在空气中,会产生大量粉尘,污染大气和水环境、危害居民的身体健康。(3)尾矿粉堆积容易引发地质灾害,对居民的生命和财产安全产生不利影响。

3、综上,提出一种对尾矿粉进行大量利用的方法具有非常重要的环境与经济效益。

技术实现思路

1、针对现有技术的不足,本发明提供了一种基于全尾矿粉的功能梯度复合路基及其施工方法,提出一种新型路基形式,采用粒径小于50μm的尾矿粉填筑路堤,浇筑轻质土路床,可以大量消耗尾矿细粉,降低工程造价,解决尾矿细粉的土地占用和环境污染问题。

2、本发明采用以下技术方案:

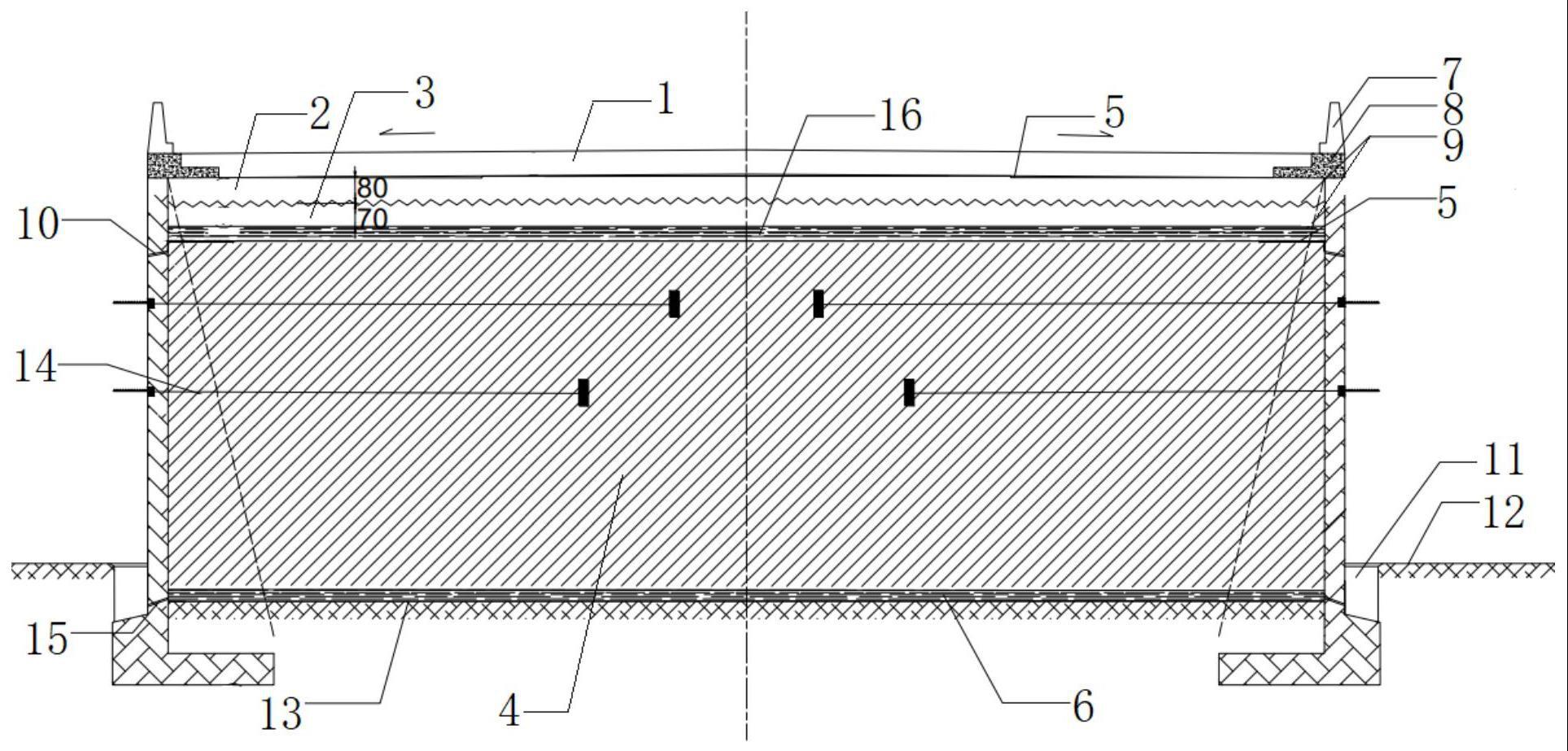

3、一种基于全尾矿粉的功能梯度复合路基,由下而上依次包括普通尾矿粉路堤区、固化尾矿粉路堤区、泡沫轻质土ⅱ区和泡沫轻质土ⅰ区,在路基外侧设置有支挡路基的挡土墙及其附属结构;

4、路基由上至下回弹模量逐渐降低,符合路床层从上至下逐渐降低的受力特点;普通尾矿粉路堤区全部采用粒径小于50μm尾矿粉填筑,固化尾矿粉路堤区采用水泥固化后的尾矿粉填筑,泡沫轻质土ⅱ区和泡沫轻质土ⅰ区由两种不同湿容重的掺尾矿的泡沫轻质土浇筑而成,通过控制湿容重达成泡沫轻质土的回弹模量的调节。

5、优选的,所述泡沫轻质土ⅰ区的湿容重为600~800kg/m3,回弹模量约为700~1200mpa;泡沫轻质土ⅱ区湿容重为500~700kg/m3,回弹模量约为300~800mpa;固化尾矿粉路堤区的回弹模量约为100~350mpa;普通尾矿粉路堤区的回弹模量约为20~120mpa。

6、泡沫轻质土ⅱ区和泡沫轻质土ⅰ区形成的上、下路床共同形成板体结构。计算结果表明,路床的两层泡沫轻质土能承受大部分路面传递来的车辆荷载,显著减少荷载在路堤中的传递深度,符合路基承受荷载要求由上而下逐渐降低的特点(路基包括上部的路床和下部的路堤两部分,上面用泡沫轻质土代替路床结构,下部用尾矿作为路堤结构),在满足路基路用功能的同时,解决尾矿粉的大量堆积问题。

7、优选的,普通尾矿粉路堤区底部设置有用于隔绝地下水的粒料透水层,粒料透水层厚度为30cm,粒料透水层采用粒料填筑(包括级配碎石、级配砾石、符合级配的天然砂砾、部分砾石经轧制掺配而成的级配碎砾石,以及泥结碎石、泥灰结碎石、填隙碎石等基层材料)。

8、优选的,泡沫轻质土ⅰ区的高度为70-80cm,泡沫轻质土ⅱ区的高度为80-90cm,在泡沫轻质土ⅰ区、泡沫轻质土ⅱ区之间铺设土工格栅;

9、所述固化尾矿粉路堤区高度为30-40cm,固化尾矿粉路堤区中采用4%掺量的水泥对尾矿粉进行固化,即在尾矿粉中掺入水泥提升强度,其抗压强度不低于0.4mpa,防止路面水下渗,解决尾矿粉路基遇水软化的问题;

10、普通尾矿粉路堤区的高度视路基高度而定(由工程所需高度减去其他区域高度获得);

11、优选的,为增加填土高度大于6m的高填方路基的稳定性,在普通尾矿粉路堤区的不同深度处分层埋设有横向锚杆,横向锚杆路线纵向间距为8m;

12、第一层横向锚杆即最底层锚杆位于开挖清表后地面线以上5m处,高度每增加3米,增设一层横向锚杆,最上层横向锚杆距离固化尾矿粉路堤区距离不得少于0.5m;

13、横向锚杆沿路基的横截面左右对称分布,横向锚杆的长度从下至上依次减小,优选的,横向锚杆长度为该横向锚杆至开挖清表后地面线竖向距离的1.2-1.4倍。

14、优选的,所述挡土墙上设置有预留孔,用于埋设横向锚杆,预留孔的孔直径优选为3cm;

15、每一横向锚杆末端浇筑有锚固块,以提高横向锚杆的侧向锚固力,另一端置于挡土墙的预留孔内,并浇筑水泥封孔。

16、优选的,在路基外侧,根据地质、地形条件,设置不同结构形式的挡土墙以增强路基稳定性,实现集约用地的目的。山区由于天然石材较多,采用重力式砌石挡土墙;平原地区采用钢筋混凝土薄壁式挡土墙;考虑弯道受力特点,在弯道内侧采用拱形挡土墙。本发明根据地质、地形条件,提出基于不同挡墙结构类型的尾矿细粉路基形式,实现集约用地的目的。

17、设置挡土墙的作用在于:

18、(1)防止尾矿粉直接暴露于空气中,产生环境污染。

19、(2)作为路基结构的侧限,增强路基稳定性。

20、(3)挡土墙可以充当泡沫轻质土保护壁,在浇筑施工期起临时模板的作用。

21、(4)在挡土墙墙趾外侧设置排水沟。

22、优选的,泡沫轻质土ⅱ区和泡沫轻质土ⅰ区之间架设钢塑土工格栅来进行路床加固,纵、横向极限抗拉强度要求大于60kn/m,纵、横向极限抗拉强度下的伸长率小于等于3%,连接点极限分离力大于等于300n;

23、固化尾矿粉路堤区底部和泡沫轻质土ⅰ区上部均设置有防渗土工膜,厚度为0.5mm。

24、一种上述的基于全尾矿粉的功能梯度复合路基的施工方法,包括以下步骤:

25、(1)地表处理:在路基填筑前,清楚路基表面的软弱土层,清除完毕后,按规范要求压实度将地表碾压;

26、(2)在路堤两侧设置挡土墙:在天然石材较多的山区,可采用重力式砌石挡土墙;平原地区采用钢筋混凝土薄壁式挡土墙;考虑弯道受力特点,在弯道内侧采用拱形挡土墙;挡土墙的基础埋置至地表以下1m至1.25m;在挡土墙预留孔以埋设锚杆,孔直径为3cm;

27、(3)设置排水设施:在固化尾矿粉路堤区底部设置pvc排水管,在路基底部粒料透水层设外侧设置横穿挡土墙的泄水孔,挡土墙外侧墙趾处设置纵向排水沟;沿路堤不同深度设置排水设施,排除路基积水,减小挡土墙所受水压力;

28、(4)采用分层压实法摊铺和压实尾矿粉;

29、(5)在普通尾矿粉路堤区的不同深度处分层埋设有横向锚杆,横向锚杆路线纵向间距为8m;第一层横向锚杆即最底层锚杆位于开挖清表后地面线以上5m处,高度每增加3米,增设一层横向锚杆,最上层横向锚杆距离固化尾矿粉路堤区距离不得少于0.5m;

30、横向锚杆沿路基的横截面左右对称分布,横向锚杆的长度从下至上依次减小,优选的,横向锚杆长度为该横向锚杆至开挖清表后地面线竖向距离的1.2-1.4倍;

31、在锚杆锚固末端浇筑混凝土锚固块,以提高锚杆的侧向锚固力。将锚杆的另一端置入挡土墙预留孔后浇筑水泥浆进行封孔;

32、(6)在固化尾矿粉路堤区上浇筑两层不同湿容重的泡沫轻质土,即泡沫轻质土ⅱ区和泡沫轻质土ⅰ区,形成上、下路床;泡沫轻质土ⅰ区的湿密度为600~800kg/m3,高度为70-80cm,泡沫轻质土ⅱ区湿密度为500~700kg/m3,高度为80-90cm;在两层泡沫轻质土之间铺设土工格栅;泡沫轻质土按水平分层浇筑施工,单层厚度应为0.3m,上下两层轻质土的浇筑时间间隔不宜小于8小时;轻质土沿纵向分仓浇筑,分仓长度不超过20m,单个浇筑区顶面面积不超过400m2;在泡沫轻质土ⅰ区上部铺设防渗土工膜,防止泡沫轻质土暴露使用;

33、(7)泡沫轻质土浇筑完成后,用土工膜覆盖养护,保持湿润,至表面浇注层强度≥0.4mpa后方可进行路面结构层施工。

34、优选的,步骤(4)具体为:

35、首先,在路堤底部铺设厚度30cm的粒料透水层以防止地下水上升,随后通过尾矿粉铺筑普通尾矿粉路堤区,尾矿粉每层松铺高度为30cm;先稳压,后振动碾压,在直线路段内由两侧路肩处向内侧路碾压,并重叠1/2轮宽,后轮必须超过两段的接缝,后轮压完路面全宽时为一遍;在规定时间内碾压至要求的密实度,同时轮迹不突出,碾压6~8遍为宜;碾压时使尾矿含水率维持在最佳含水率左右,最佳含水率可通过对尾矿粉进行击实试验测得,通过采样烘干控制施工中的实际含水率,机械摊铺尾矿后采用冲击碾压法,碾压距路堤顶部0.8m以下的部分直至达到94%以上的压实度,碾压路堤顶部0-0.8m的部分直至达到96%以上的压实度;采用4%掺量的水泥对路堤顶部30cm尾矿粉进行固化得到固化尾矿粉路堤区,以防止路面水下渗,解决尾矿粉路基遇水软化的问题。

36、本发明未详尽之处,均可采用现有技术。

37、本发明的有益效果为:

38、(1)本发明提出了一种层状的功能梯度路基形式,路基填料回弹模量由上而下逐渐降低,以适应路基不同深度处的承载要求。

39、(2)本发明采用粒径小于50μm的尾矿粉填筑路堤,浇筑轻质土路床,可以大量消耗尾矿细粉,降低工程造价,解决尾矿细粉的土地占用和环境污染问题。

40、(3)本发明的路堤底部设置30cm粒料透水层以隔绝地下水,并且采用水泥对路堤顶部的固化尾矿粉路堤区的尾矿细粉进行固化,使其抗压强度不低于0.4mpa,防止路面水下渗,解决尾矿细粉路基遇水软化的问题。

41、(4)本发明针对高填方路堤,提出一种新型锚杆布置及安装方式,以增加挡土墙稳定性。

- 还没有人留言评论。精彩留言会获得点赞!