异型超大钢桥梁顶底板单元的组装平台及整体放样方法与流程

本发明属于钢桥梁,涉及钢桥梁部件制造,具体涉及异形超大钢桥梁顶底板单元的组装平台及整体放样方法。

背景技术:

1、随着科学技术的不断进步、社会不断发展,钢桥因绿色环保、质量可靠等优势,在桥梁中所占的比例不断提高。我国钢桥建设发展迅猛,无论是跨海、跨江等大跨度桥梁,如杭州网跨海大桥、青岛海湾大桥、苏通大桥还是市政桥,均采用了大量的钢箱梁桥梁。在钢箱梁的运输过程中,由于其体积较大,为方便运输,钢箱梁根据结构特点和运输情况,在满足设计图纸要求的前提下进行纵向及横向分段,由此组成了若干个板单元。

2、为尽量减小大组后的焊接变形,板单元需在大组前对底板、顶板的加劲肋(包括板肋和u型肋)进行焊接,加劲肋的焊后精度影响着后续钢桥的组装,如若控制不好,会使得各板单元的误差累积导致组装困难,甚至会影响整个桥的线形外观和承力状态。控制加劲肋尺寸的关键在于画线尺寸的准确性,钢桥制作单位普遍采用单独对一块板单元画线(同时放出隔板、腹板的位置)进行加劲肋的组装和焊接,此工艺优点是可形成流水式生产工艺,有效提高效率,但缺点是各个板单元之间的累积误差随着钢桥大组装逐渐呈现,甚至有的地方两板单元肋板错位尺寸达7mm,有的相邻隔板错位达10mm,针对这种由于误差累积导致的肋板、隔板错位各单位处理方式也是不尽相同:有的重新进行画线定位后对隔板进行调整,有的在保证腹板、隔板位置的同时使内部加劲肋偏移错位,而针对错位特别严重的则只能将已经焊好的加劲肋进行切割,重新定位后组装等,不管哪种处理方式,因隔板、肋板等受力结构错位,受力点不再是一条直线,而因错位受力点发生变化,这样一来会影响整个桥体受力体系,严重影响钢桥的整体承受力。因错位需对肋板或隔板进行切割或修补处理且易造成钢桥外观线形不符合标准。单独板单元画线因其在大组过程中各单元误差累积及画线误差累积,影响钢桥整个受力状态和外观线形,对钢箱梁桥产生潜在的质量、安全隐患。

技术实现思路

1、针对现有技术中存在的上述不足之处,本发明提供了异形超大钢桥梁顶底板单元的组装平台及整体放样方法,用以解决现有技术因其在大组过程中各单元误差累积及画线误差累积,影响钢桥整个受力状态和外观线形,从而对钢箱梁桥产生潜在的质量、安全隐患等问题。

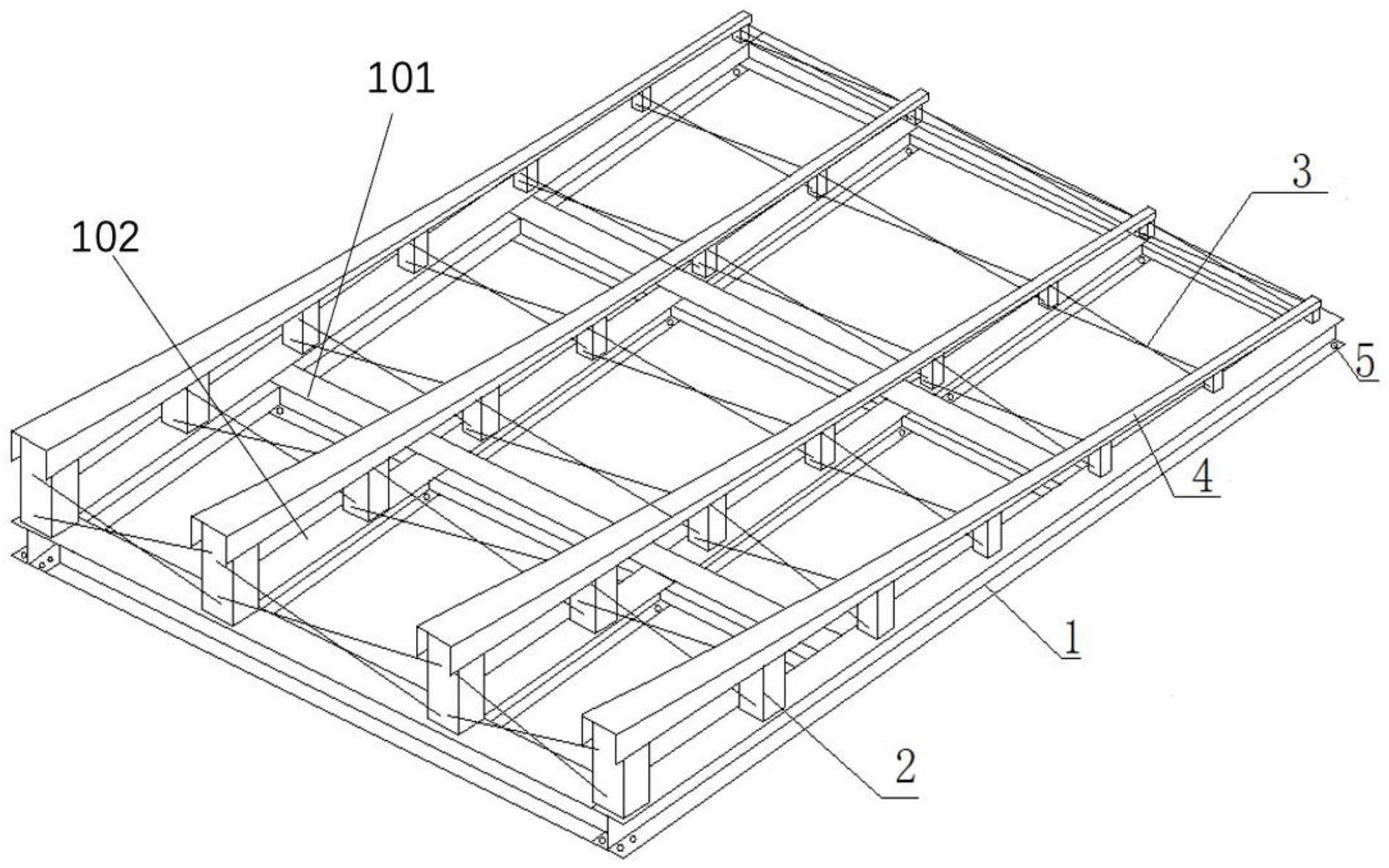

2、为了解决上述技术问题,本发明采用了如下技术方案:公开了异形超大钢桥梁顶底板单元的组装平台及整体放样方法,包括基座,基座上方在水平面的长度和宽度方向上等距确定一个支点,支点上方设有支撑杆,长度方向上的支撑杆上设有圆弧工装,圆弧工装在长度方向上设有坡度,圆弧工装在长度方向上的坡度为2%,圆弧工装在宽度方向上设有坡度,圆弧工装在宽度方向上的坡度为2%。根据钢箱桥设计坡度,即由小桩到大桩下沉坡度为2%,桥左侧到右侧下沉坡度为2%,为保证钢箱桥整体的外形尺寸,做有坡度的放样平台,

3、进一步的,基座包括纵梁,纵梁垂直搭接焊接横梁,纵梁和横梁分别为2根工字型钢交错形成的长方形框架,基座长18米,宽15米,高0.2米。纵梁和横梁材质为16#槽钢。

4、进一步的,长度方向上的圆弧工装和宽度方向上的圆弧工装与地面之间设有斜支撑,斜支撑紧贴支撑杆。斜支撑材料为圆钢。

5、进一步的,支撑杆互相平行,两个最近的支撑杆之间间隔的距离为300mm。为进一步保证平台稳定性,平台采用横梁、纵梁加支撑杆的方式,即横梁和纵梁为主受力点,辅助斜支撑来稳固槽钢,成稳定体结构,做到放置钢桥梁板时,平台稳固不晃动。因钢箱梁多方位弧度渐变,为保证板材坡度弧面的准确性,在长度及宽度方向上确定每300mm为一个支点,通过放样确定每一支点高度的数值,根据放样图不同位置的弧度将圆弧工装压成相应弧度,将各个支点通过压好的圆弧工装进行连接,形成长度、宽度方向坡度都为2%的放样平台。

6、进一步的,斜支撑设在支撑杆之间且斜支撑两两交叉,斜支撑的长度为两个最近支撑杆之间的距离,斜支撑与支撑杆之间通过焊接固定。

7、进一步的,基座通过膨胀螺栓固定在混凝土地面上。由于各单元件吨位较重,在吊装过程中容易带动胎架产生位移,所以要固定基座,采用膨胀螺栓基座与混凝土地面相连接,能够方便后期拆除或改动。支撑杆材质为14#槽钢。

8、异形超大钢桥梁顶底板单元的组装平台及整体放样方法,包括如下步骤:

9、s1、平台组装好后将单元吊至组装平台进行拼接,拼接顺序与大组装时的组装顺序相契合。将几块板板单元通过相互之间的相对尺寸及板单元之间的拼接缝尺寸,拼接成一个整体,板单元的具体数量可根据桥体尺寸和放样平台尺寸进行确定,对拼接缝进行点焊加固,并画出拼接定位线,以便大组装时对板单元可快速进行定位固定;

10、s2、以一边板边为画线基准,对铺装在平台上的几块板单元,结合生产图纸对这一整体进行画线放样,画出各个板单元上的肋板、隔板、腹板及中心线位置,然后整体弹粉线,对结合点、肋板腹板中心砸样冲,确保不会因板材倒运而模糊不清;

11、s3、板单元整体拆除时预留一块板单元为基准与后续板单元进行拼接,后续拼接时,以此预留板单元为基准进行放样画线。

12、板单元整体拆除时预留一块板单元为基准与后续板单元进行拼接能够保证钢桥整体放样连续性,确保整体画线的准确性,通过分块式整体放样保证了隔板、腹板相对位置及各自组装位置的准确性,为后续大组装提供优质板单元,减少大组工序因零部件自身和相对位置不准确而需要切割、修整的时间。整体放样画线可作为一个单独的施工作业工序,利用制作的组装平台形成的弧度可减少因弧度不准确而引起的隔板、腹板、肋板位置误差,减少后续弧度调整时间。

13、本发明与现有技术相比,具有如下有益效果:

14、1、本发明能够通过结合桥身坡度自制的放样平台,可在放样过程中消除因桥身弧度变化对画线放样尺寸的影响,使得板单元放样更贴合现场安装状态,保证钢箱梁受力体系的完整性和均衡性,几个板单元拼接成一个整体,然后对整体进行画线放样,保证了钢桥画线放样的准确性,减少了大组工序对腹板、隔板、肋板的调整时间,且保证了钢桥承力点的准确性。

15、2、本发明预留板单元式画线放样方法,保证了钢桥整体画线放样的延续性,使整个钢桥画线放样连为一体,保障了钢桥各零部件的位置精度,减少了后续检查、重新对零部件定位的时间。

16、3、本发明的整体画线放样保证了钢桥受力结构腹板、隔板、肋板位置的准确性,保障了钢桥受力点和受力体系的整体性和准确性,为钢桥安装安全、运行安全奠定了基础,整体画线放线可有效减少后续切割、修磨、再焊接的工作量,可降低物资损耗,减少设备使用,减少烟尘的排放。

技术特征:

1.异型超大钢桥梁顶底板单元的组装平台及整体放样方法,其特征在于:包括基座,所述基座上方在水平面的长度和宽度方向上等距确定一个支点,所述支点上方设有支撑杆,所述长度方向上的支撑杆上设有圆弧工装,所述圆弧工装在长度方向上设有坡度,所述圆弧工装在长度方向上的坡度为2%,所述圆弧工装在宽度方向上设有坡度,所述圆弧工装在宽度方向上的坡度为2%。

2.根据权利要求1所述的异型超大钢桥梁顶底板单元的组装平台,其特征在于:所述基座包括纵梁,所述纵梁垂直搭接焊接横梁,所述纵梁和横梁分别为2根工字型钢交错形成的长方形框架,所述基座长18米,宽15米,高0.2米。

3.根据权利要求2所述的异型超大钢桥梁顶底板单元的组装平台,其特征在于:所述纵梁和横梁材质为16#槽钢。

4.根据权利要求1所述的异型超大钢桥梁顶底板单元的组装平台,其特征在于:长度方向上的所述圆弧工装和宽度方向上的所述圆弧工装与地面之间设有斜支撑,所述斜支撑紧贴支撑杆。

5.根据权利要求4所述的异型超大钢桥梁顶底板单元的组装平台,其特征在于:所述斜支撑材料为圆钢。

6.根据权利要求1所述的异型超大钢桥梁顶底板单元的组装平台,其特征在于:所述支撑杆互相平行,两个最近的所述支撑杆之间间隔的距离为300mm。

7.根据权利要求1所述的异型超大钢桥梁顶底板单元的组装平台,其特征在于:所述斜支撑设在支撑杆之间且斜支撑两两交叉,所述斜支撑的长度为两个最近支撑杆之间的距离,所述斜支撑与支撑杆之间通过焊接固定。

8.根据权利要求1所述的异型超大钢桥梁顶底板单元的组装平台,其特征在于:所述基座通过膨胀螺栓固定在混凝土地面上。

9.根据权利要求1所述的异型超大钢桥梁顶底板单元的组装平台,其特征在于:所述支撑杆材质为14#槽钢。

10.使用权利要求1-9所述的异型超大钢桥梁顶底板单元的整体放样方法,其特征在于:包括如下步骤:

技术总结

本发明公开了异型超大钢桥梁顶底板单元的组装平台及整体放样方法,属于设备技术领域,包括包括基座,基座上方在水平面的长度和宽度方向上等距确定一个支点,支点上方设有支撑杆,长度方向上的支撑杆上设有圆弧工装,圆弧工装在长度方向上设有坡度,圆弧工装在长度方向上的坡度为2%,圆弧工装在宽度方向上设有坡度,圆弧工装在宽度方向上的坡度为2%。本发明能够使得板单元放样更贴合现场安装状态,保证钢箱梁受力体系的完整性和均衡性。

技术研发人员:郝洪峰,李瑞娟,张士锋,辛玉宽,张龙新,王健,韩付锐,杨祖帅,张超,王巧菊,韩洋,王梓越

受保护的技术使用者:中国电建市政建设集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!