复合式抗拉摩擦摆隔震支座的制作方法

本发明属于桥梁支座,尤其涉及一种复合式抗拉摩擦摆隔震支座。

背景技术:

1、复合式抗拉摩擦摆隔震支座作为典型的减隔震支座在公路和铁路桥梁、建筑物、钢结构领域广泛应用,主要起到延长隔震周期,摩擦耗能,减少地震产生的破坏,而且震后还可以自动复位。作为减隔震的关键部件,目前摩擦摆支座主要有以下两种方式:其一,球面为接触面自字复位摩擦摆隔震支座,如本技术人于2022年12月29日申请的专利号为:zl202223532873.6,专利名称为:一种抗拔摩擦摆支座。该专利公开的一种抗拔摩擦摆支座包括上座板、下座板及位于该上座板下座板之间的连接芯,在所述上座板的下表面设置有球面的第一滑槽,在所述第一滑槽的下方通过第一连接螺栓固定有第一压板,连接芯的上下表面为球面,在所述下座板的上表面设置有球面的第二滑槽,在所述第二滑槽的上方通过第二连接螺栓固定有第二压板。该产品虽然能够解决自复位摩擦摆隔震功能,但存在以下缺陷:安装第一连接螺栓和第二连接螺栓时,需要在第一压板和第二压板之间留有安装间隙,使得支座整体高度增加,不但造成材料的浪费,而且还使得支座的稳定性降低,从而使得桥梁的稳定性能变差;其二,以柱面为接触面的自复位摩擦摆隔震支座,如专利号为202210360742.x,申请日为2022年4月7日,专利名称为:一种便于复位的抗拉摩擦摆隔震支座,该支座包括上滑轨、下滑轨和连接滑块,连接滑块包括本体、缓冲块和抗拉翼缘,在本体顶面和底面开设有圆弧形的凹槽,在凹槽内设置有下端部为圆弧形的缓冲块,缓冲块的上端面为与上滑轨下表面匹配的圆柱面,上述支座存在以下缺陷:当连接滑块正好位于上滑轨和下滑轨中间位置时,抗拉翼缘与抗拉槽为弧面接触,接触面积大,当连接滑块在受力与上滑轨、下滑轨发生移位时,抗拉翼缘与抗拉槽升降高度不一致,造成连接滑块与上滑轨或下滑轨的抗拉槽的上沿或下沿发生卡顿,连接滑块与上滑轨或下滑轨之间不能发生移位或移位后因卡顿不能复位,因此,要想实现顺利移位和不卡顿自动复位功能,抗拉槽的高度大于抗拉翼缘的厚度,这样,虽然解决了卡顿问题,但在发生地震冲击后,因抗拉翼缘的厚度小于抗拉槽的高度,抗拉翼缘会与抗拉槽的边缘产生较大的冲击力;而且,在梁体相同位移大小的情况下,支座的上座板和下座板相对于连接滑块发生的位移大,不但降低了支座的稳定性,而且需要预留的摆动空间增大。

技术实现思路

1、本发明要解决的技术问题就是提供一种移位后可以很好地实现自己复位、抗拉效果好、隔震性能好、加工安装方便、桥梁整体稳定性能好复合式抗拉摩擦摆隔震支座。

2、为解决上述技术问题,本发明采用的技术方案为:

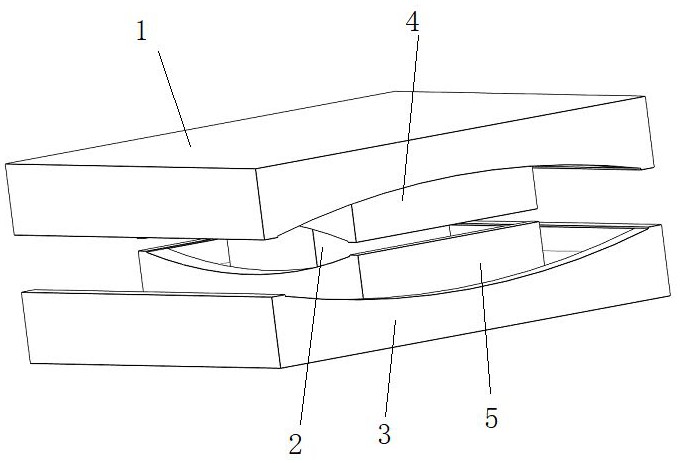

3、包括上座板、中间芯板和下座板,在所述上座板与中间芯板之间设置有上摆动板,在所述中间芯板与下座板与之间设置有下摆动板,所述中间芯板的上表面和下表面为相同方向上的圆柱面,在所述中间芯板的圆柱面的轴向方向垂直的方向上、下两端分别设置有第一上凸沿和第一下凸沿,所述第一上凸沿的下端面为圆柱面,所述第一下凸沿的上端面为圆柱面;

4、所述上摆动板包括上摆动板本体和位于该上摆动板本体两侧的第一上钩板,所述第一上钩板与所述上摆动板本体之间形成第一上沟槽,所述第一上凸沿卡在所述的第一上沟槽中,所述上摆动板本体的下表面、第一上钩板的上表面和下表面为柱面状,在所述第一上沟槽两端的上摆动板本体上设置有第二上凸沿,所述上摆动板本体上表面为柱面,该柱面的轴线方向与所述上摆动板本体下表面的柱面的轴线方向垂直;

5、所述下摆动板包括下摆动板本体和位于该下摆动板本体两侧的第一下钩板,所述第一下钩板与所述下摆动板本体之间形成第一下沟槽,所述第一下凸沿卡在所述的第一下沟槽中,所述下摆动板本体的上表面、第一下钩板的上表面和下表面为柱面状,在所述第一下沟槽两端的下摆动板本体上设置有第二下凸沿,所述下摆动板本体下表面为柱面,该柱面的轴线方向与所述下摆动板本体上表面的柱面的轴线方向垂直;

6、所述上座板包括上座板本体和位于该上座板板本体两侧的第二上钩板,所述第二上钩板与所述上座板本体之间形成第二上沟槽,所述第二上凸沿卡在所述的第二上沟槽中,所述上座板本体下表面为与所述上摆动板的上表面匹配的圆柱面,所述上座板本体上表面为平面;

7、所述下座板包括下座板本体和位于该下座板板本体两侧的第二下钩板,所述下座板本体下表面为平面,所述第二下钩板与所述下座板本体之间形成第二下沟槽,所述第二下凸沿卡在所述的第二下沟槽中,所述下座板本体上表面为与所述下摆动板的下表面匹配的圆柱面。

8、其附加技术特征为:

9、所述第一上凸沿的下端面的圆柱面与所述中间芯板的上表面圆柱面的曲率半径相等,所述第一下凸沿的上端面的圆柱面与所述中间芯板的下表面的圆柱面的曲率半径相等;所述上摆动板本体的下表面、第一上钩板的上表面和下表面的柱面的曲率半径与所述中间芯板上表面的曲率半径相等;所述下摆动板本体的上表面、第一下钩板的上表面和下表面的柱面的曲率半径与所述中间芯板下表面的曲率半径相等;

10、在所述第一上沟槽两端设置有第一上挡板,在所述第一下沟槽两端设置有第一下挡板,在所述第二上沟槽端部设置有第二上挡板,在所述第二下沟槽端部设置有第二下挡板;

11、在所述上座板与上摆动板之间、上摆动板与中间芯板之间、中间芯板与下摆动板之间及下摆动板与下座板之间分别设置有第一摩擦板、第二摩擦板、第三摩擦板、第四摩擦板。

12、本发明所提供的复合式抗拉摩擦摆隔震支座与现有技术相比,具有以下优点:

13、其一,由于包括上座板、中间芯板和下座板,在所述上座板与中间芯板之间设置有上摆动板,在所述中间芯板与下座板与之间设置有下摆动板,所述中间芯板的上表面和下表面为相同方向上的圆柱面,在所述中间芯板的圆柱面的轴向方向垂直的方向上、下两端分别设置有第一上凸沿和第一下凸沿,所述第一上凸沿的下端面为圆柱面,所述第一下凸沿的上端面为圆柱面;所述上摆动板包括上摆动板本体和位于该上摆动板本体两侧的第一上钩板,所述第一上钩板与所述上摆动板本体之间形成第一上沟槽,所述第一上凸沿卡在所述的第一上沟槽中,所述上摆动板本体的下表面、第一上钩板的上表面和下表面为柱面状,在所述第一上沟槽两端的上摆动板本体上设置有第二上凸沿,所述上摆动板本体上表面为柱面,该柱面的轴线方向与所述上摆动板本体下表面的柱面的轴线方向垂直;所述下摆动板包括下摆动板本体和位于该下摆动板本体两侧的第一下钩板,所述第一下钩板与所述下摆动板本体之间形成第一下沟槽,所述第一下凸沿卡在所述的第一下沟槽中,所述下摆动板本体的上表面、第一下钩板的上表面和下表面为柱面状,在所述第一下沟槽两端的下摆动板本体上设置有第二下凸沿,所述下摆动板本体下表面为柱面,该柱面的轴线方向与所述下摆动板本体上表面的柱面的轴线方向垂直;所述上座板包括上座板本体和位于该上座板板本体两侧的第二上钩板,所述第二上钩板与所述上座板本体之间形成第二上沟槽,所述第二上凸沿卡在所述的第二上沟槽中,所述上座板本体下表面为与所述上摆动板的上表面匹配的圆柱面,所述上座板本体上表面为平面;所述下座板包括下座板本体和位于该下座板板本体两侧的第二下钩板,所述下座板本体下表面为平面,所述第二下钩板与所述下座板本体之间形成第二下沟槽,所述第二下凸沿卡在所述的第二下沟槽中,所述下座板本体上表面为与所述下摆动板的下表面匹配的圆柱面,在支座受到中间芯板的圆柱面的轴向方向上的水平力时,上摆动板的第二上凸沿在第二上沟槽中向与上座板受力方向的反方向沿第二上沟槽移动,上座板相对于上摆动板沿受力方向移动,在第一上钩板和第一上凸沿的限制下,上摆动板与中间芯板之间不发生移动,由于上座板的上表面基本处于水平状态,在上座板移动的同时,下摆动板在第一下钩槽和第一下凸沿的限制下,下摆动板与中间芯板之间不发生移动,下摆动板的第二下凸沿在第二下沟槽中向上座板的受力方向上移动,中间芯板、上摆动板和下摆动板处于倾斜状态,当外力撤销后,在自身重力和梁体的压力下,支座的上座板与上摆动板、中间芯板、下摆动板和下座板恢复到原始状态;在支座受到中间芯板的圆柱面的径向方向上的水平力时,在第二上钩板和第二上凸沿的限制下,上座板与上摆动板之间不发生相对移动,上座板带动上摆动板向受力方向移动,此时,中间芯板的第一上凸沿在第一上沟槽中向上座板受力方向的反方向移动,上摆动板与中间芯板发生相对移动,中间芯板的第一下凸沿在第一下沟槽中向上座板的受力方向上移动,中间芯板处于倾斜状态,当外力撤销后,在自身重力和梁体的压力下,支座的上座板与上摆动板、中间芯板、下摆动板和下座板恢复到原始状态;在支座受到任意方向的水平力时,上座板与上摆动板之间、上摆动板与中间芯板之间、中间芯板与下摆动板之间、下摆动板与下座板之间都发生位移,实现移位消能隔震效果,在移位过程中,第二上凸沿在第二上沟槽之间、第一上凸沿在第一上沟槽之间、第一下凸沿在第一下沟槽之间、第二下凸沿在第二下沟槽之间接触面积大,抗拉效果好、而且在移动过程中不会发生卡顿,自复位效果好,支座的整体高度降低,不但节约了材料,而且桥梁的稳定性能更好,在同样位移的情况下,本支座通过上座板和下座板同时相对于中间芯板移动,相对位移较小,预留空间小;

14、其二,由于所述第一上凸沿的下端面的圆柱面与所述中间芯板的上表面圆柱面的曲率半径相等,所述第一下凸沿的上端面的圆柱面与所述中间芯板的下表面的圆柱面的曲率半径相等;所述上摆动板本体的下表面、第一上钩板的上表面和下表面的柱面的曲率半径与所述中间芯板上表面的曲率半径相等;所述下摆动板本体的上表面、第一下钩板的上表面和下表面的柱面的曲率半径与所述中间芯板下表面的曲率半径相等,在移位过程中,第二上凸沿在第二上沟槽之间、第一上凸沿在第一上沟槽之间、第一下凸沿在第一下沟槽之间、第二下凸沿在第二下沟槽之间始终是面接触,接触面积大,抗拉效果好、而且在移动过程中不会发生卡顿,自复位效果好,支座的整体高度降低,不但节约了材料,而且桥梁的稳定性能更好;

15、其三,由于在所述第一上沟槽两端设置有第一上挡板,在所述第一下沟槽两端设置有第一下挡板,在所述第二上沟槽端部设置有第二上挡板,在所述第二下沟槽端部设置有第二下挡板,在第一上凸沿移动到第一上沟槽端部时,第一上挡板起到阻挡作用,避免上摆动板从中间芯板上脱落,同样道理,在第二上凸沿移动到第二上沟槽端部时,第二上挡板起到阻挡作用,避免了上座板从上摆动板上脱落;在第一下凸沿移动到第一下沟槽端部时,第一下挡板起到阻挡作用,避免中间芯板从下摆动板上脱落,在第二下凸沿移动到第二下沟槽端部时,第二下挡板起到阻挡作用,避免了下摆动板从下座板上脱落;

16、其四,由于在所述上座板与上摆动板之间、上摆动板与中间芯板之间、中间芯板与下摆动板之间及下摆动板与下座板之间分别设置有第一摩擦板、第二摩擦板、第三摩擦板、第四摩擦板,降低了上座板与上摆动板之间、上摆动板与中间芯板之间、中间芯板与下摆动板之间及下摆动板与下座板之间摩擦力,复位更加便利。

- 还没有人留言评论。精彩留言会获得点赞!