一种转角夹持固定件的制作方法

1.本实用新型涉及复合板技术领域,具体涉及一种转角夹持固定件,该转角夹持固定件能够对金属复合板的折边转角处快速固定。

背景技术:

2.金属中空板与铝锥芯板统称金属复合板,因其具有粘结性能稳定、节能环保、平整度高、耐候性优异、重量轻、加工安装简便等优异特性而越来越被广泛地应用于建筑幕墙、金属屋面、建筑内装饰装修以及交通运输等领域。

3.金属复合板的主体通常为三层结构,具体包括面铝、芯铝和底铝,目前已实现金属复合板的自动化生产。通常来说,金属复合板被制造出来后,还需要根据设计要求对生产出来的金属复合板进一步处理,即需要将金属复合板加工成盒形板(由金属复合板四边折弯形成)以便于安装。

4.目前,将金属复合板加工作盒形板的加工过程为:裁板—开槽—冲角—槽体打胶—折边—折边转角固定—得到盒形板。其中,在折边转角固定工序中,通常使用l形角码抽铆钉的方式将相邻两折边固定连接。但l形角码固定折边转角的方式需要使用抽铆钉的设备配合,由于每一个转角处都需要抽铆钉,且每固定完一个转角,就需要另外先将l形角码紧贴在下一转角处的合适位置后再次使用设备抽铆钉固定,导致其安装工序较为复杂,安装效率较低。又因折边的宽度较窄,导致使用设备抽铆钉还存在着不便于安装的技术问题。

技术实现要素:

5.本实用新型的目的在于克服现有技术中存在的上述技术问题,提供了一种转角夹持固定件,本实用新型能够对金属复合板折边转角直接夹持固定,而不需要另外使用设备抽铆钉固定,解决了现有折边转角固定工序复杂以及效率低的技术问题。

6.为实现上述目的,本实用新型采用的技术方案如下:

7.一种转角夹持固定件,其特征在于:包括卡固板和夹持件,所述夹持件对称固定在卡固板的两侧,所述夹持件用于夹持固定折边。

8.所述夹持件包括外夹板和内夹板,卡固板两侧的外夹板相垂直,卡固板两侧的内夹板相垂直,外夹板与内夹板之间构成夹持固定折边的夹持槽。

9.所述内夹板的高度与卡固板的高度相同,所述外夹板的下部向下延伸形成延长部。

10.所述外夹板、内夹板和卡固板的上表面均位于同一平面。

11.所述卡固板与外夹板之间有45度的夹角,所述卡固板与内夹板之间有135度的钝角。

12.所述外夹板和内夹板均一体成型在卡固板上。

13.所述外夹板与外夹板之间、所述内夹板与内夹板之间、所述卡固板与外夹板之间

和所述卡固板与内夹板之间均倒圆角处理。

14.采用上述技术方案,本实用新型的有益技术效果是:

15.1、本实用新型包括卡固板和对称设置在卡固板两侧用于夹持固定折边的夹持件,采用该特定结构,在实际安装时只需要将其安装在相邻折边之间就能够以夹持固定的方式固定相邻折边,从而实现金属复合板折边转角的快速固定, 具有结构简单、固定方便、固定效果好等优点。相对于现有技术而言,本实用新型不再需要抽铆钉,即能够在取消抽铆钉工序的前提下实现折边转角的快速固定,不仅有效地简化了转角固定的工序,还有效地提升了安装效率。具体而言,本实用新型相较于抽铆钉固定折边转角的方式,其安装效率能够提升70%,有效地提高了效率以及节约了时间。

16.2、本实用新型通过外夹板与内夹板之间形成的夹持槽夹持固定折边,具有固定效果好、固定速度快等优点。

17.3、本实用新型将内夹板的高度设为与卡固板的高度相同,将外夹板的下部向下延伸形成延长部。其使得夹持固定件的内夹板和外夹板分别与折边的内表面高度和外表面高度相适配,有利于提升夹持固定的稳定性和规范性。

18.4、本实用新型将外夹板、内夹板和卡固板的上表面设置为均位于同一平面,其优点在于提高了产品的稳固性和标准性。

19.5、本实用新型采用一体成型的方式将外夹板和内夹板成型在卡固板上,其优点在于一方面提升了卡固板本身的稳定性,另一方面提升了折边转角固定的稳定性。

附图说明

20.图1为实施例1中转角夹持固定件的平面结构示意图;

21.图2为实施例1中转角夹持固定件的正视面立体结构示意图;

22.图3为实施例1中转角夹持固定件的侧视面立体结构示意图;

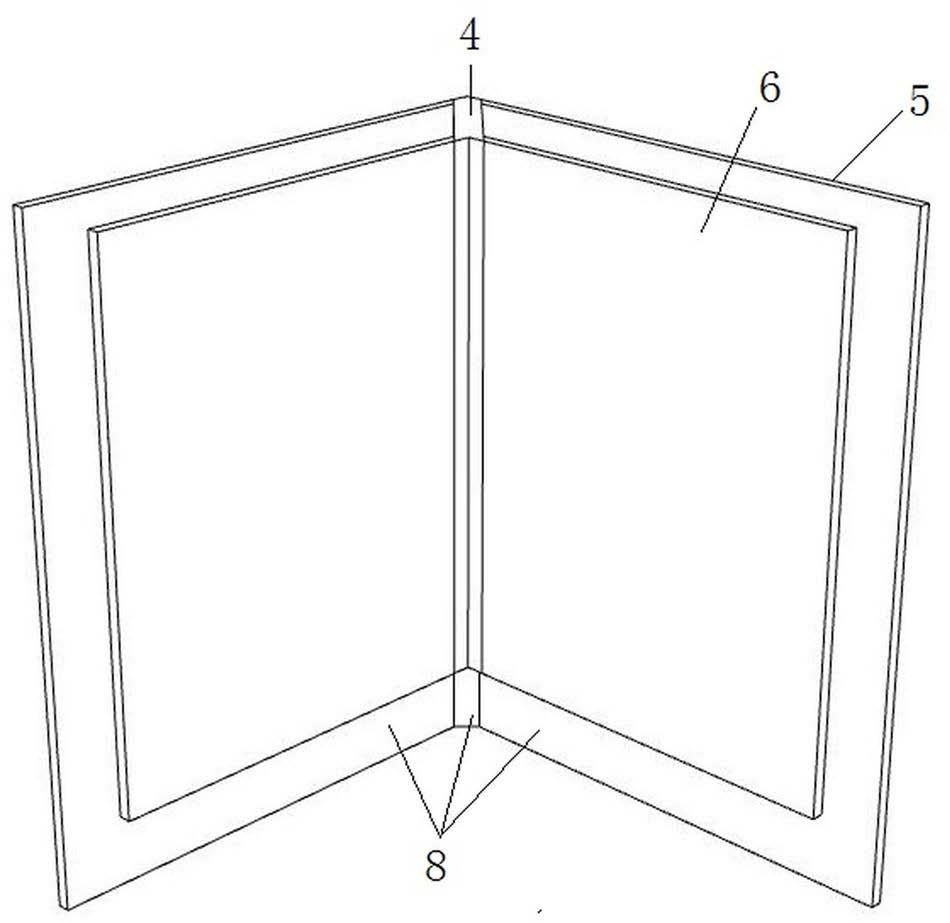

23.图4为实施例1中转角夹持固定件的仰视面立体结构示意图;

24.图5为实施例2中转角夹持固定件倒圆角处理后的结构示意图;

25.图6为实施例3的平面结构示意图;

26.图7为实施例3的立体结构示意图;

27.图中标记为:1、板体,2、折边,3、夹持件,4、卡固板,5、外夹板,6、内夹板,7、夹持槽,8、延长部,9、外表面,10、内表面。

具体实施方式

28.实施例1

29.本实施例提供了一种转角夹持固定件,该转角夹持固定件用于金属复合板中对折边2转角进行快速固定,目前该转角夹持固定件已研发成功并准备推向市场。如图1

‑

4所示,所述转角夹持固定件可采用金属铝型材制成,其包括卡固板4和夹持件3,所述夹持件3对称固定在卡固板4的两侧,所述夹持件3用于夹持固定折边2。通常在相邻折边2之间预留与卡固板4相适配的固定间隙,实际安装时,将卡固板4插入固定间隙中,使夹持件3夹持固定相邻折边2即可。具体的,为保证夹持固定的稳定性,优选采用紧配合的方式使夹持件3夹持固定相邻折边2。

30.本实施例中,所述夹持件3包括外夹板5和内夹板6,外夹板5和内夹板6均一体成型在卡固板4上,卡固板4两侧的外夹板5相垂直,卡固板4两侧的内夹板6相垂直,卡固板4与外夹板5之间有45度的夹角,所述卡固板4与内夹板6之间有135度的钝角,外夹板5与内夹板6之间构成夹持固定折边2的夹持槽7。实际安装时,折边2被夹持固定在夹持槽7内,外夹板5与折边2的外表面9紧密贴合,内夹板6折边2内表面10紧密贴合,从而使得折边2转角处得以以夹持固定的方式快速固定。

31.为了使夹持件3与金属复合板更加的匹配,本实施例还对夹持件3作了进一步限定,具体为:将内夹板6的高度与卡固板4的高度设为相同,并使其与折边2的内表面10高度相适配;将外夹板5的下部向下延伸形成延长部8,并使整个外夹板5的高度与折边2的外表面9高度相适配。这样,安装固定后,就能使外夹板5、内夹板6、卡固板4和折边2的上表面均位于同一平面,使外夹板5的下表面与金属复合板的底面位于同一平面。从而保证金属复合板的整体稳定性、标准性和规范性更高。

32.另外,为了防止折边2转角处漏水,在实际安装之前,可预先在延长部8打结构胶,在将转角夹持固定件固定在板体1上的过程中,由于外夹板5与折边2的外表面9紧密贴合,内夹板6折边2内表面10紧密贴合,因此在夹持固定时,结构胶将被挤压进入夹持槽7,固定后即使得结构胶位于夹持件3与折边2之间。

33.本实施例中,所述夹持固定件的相关参数可为:所述外夹板5的宽度为20cm左右,高度为25cm左右(含延长部8);所述内夹板6的宽度为13.7cm左右,高度为20cm左右;所述夹持槽7的宽度为4.5cm左右。

34.实施例2

35.为了进一步提升产品的效果,本实施例在实施例1的基础上对转角夹持固定件中各部件的连接处作了进一步限定。如图5所示,本实施例对所述外夹板5与外夹板5之间、所述内夹板6与内夹板6之间、所述卡固板4与外夹板5之间和所述卡固板4与内夹板6之间均进行了倒圆角处理。即,本实施例将外夹板5与外夹板5之间的连接处(外夹板5的外部表面之间)进行倒圆角处理,将内夹板6与内夹板6之间的连接处(内夹板6的内部表面之间)进行倒圆角处理,将卡固板4与外夹板5的内部表面之间进行倒圆角处理,将卡固板4与内夹板6的外部表面之间进行倒圆角处理。

36.实施例3

37.在实施例1或2的基础上,本实施例提供了一种使用实施例1或2所述转角夹持固定件的金属复合板,如图6、7所示,所述金属复合板包括板体1,所述板体1的四边均垂直折弯形成折边2,折边2可根据设计依次对板体1进行裁板、开槽、冲角、槽体打胶后折弯得出。相邻折边2之间预留固定间隙,通过固定间隙将夹持固定件安装在板体1上即能够快速完成折边2的夹持固定。

38.本实施例中,由于板体1通常为方形,因此每块金属复合板通常具有四个折边2,共需要四个夹持固定件进行固定。在实际安装时,先在夹持槽7内打上结构胶,再将卡固板4对准其中一处相邻折边2之间的固定间隙,使卡固板4两侧的夹持槽7对准相邻两侧边。然后将夹持固定件向下插入固定间隙中,插入到位后,该处相邻折边2被夹持固定在夹持槽7中,完成该处折边2转角的夹持固定;最后依次完成其它折边2转角处的夹持固定即可。相对于现有技术而言,本实用新型整个安装过程不需要预先布置l形角码以及抽铆钉,就能够快速地

实现折边2转角处的固定,因而大幅简化了安装工序,并大幅提高了安装效率。并且,本实用新型安装前在延长部8打胶,一方面不需要另外再次打胶,另一方面也保证了防水效果更好。

39.以上所述,仅为本实用新型的具体实施方式,本说明书中所公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的替代特征加以替换;所公开的所有特征、或所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以任何方式组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1