一种六轴机器人的制作方法

1.本实用新型涉及工业机器人技术领域,特别涉及一种六轴机器人。

背景技术:

2.随着我国工业自动化、智能化的快速发展,六轴机器人已经广泛地运用于各个行业,六轴机器人的使用对提高生产效率、提高产品质量以及改善员工的工作环境、降低员工的劳动强度,产生了非常优异的效果。

3.现有的机器人大多采用外部走线的方式,线缆在机器人外独立布置,整体上比较松弛,导致机器人工作时占用空间较大,且线缆会随机器人的运动而大幅度晃动,容易对邻近的其他机器人造成干扰,不利于联合作业,也有少数的机器人采用内部走线的方式,将线缆布置于机器人臂内,但是由于缺少固定结构,机器人的动作产生的各种弯曲容易对线缆造成损伤。另外,现有的机器人的驱动件直接与机械臂轴连接,驱动件安装凸出,驱动件布局不合理均导致机器人的占有空间较大,不适用于紧凑型的生产环境。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供一种六轴机器人,包括底座、旋转连接于所述底座上的二轴转座、连接所述二轴转座的大臂、五轴座、连接所述大臂和五轴座的三轴转座、以及六轴座;所述大臂内部形成有容置空腔,所述大臂的两端均固定有连接轴,所述连接轴中心形成有令所述容置空腔分别与所述三轴转座和二轴转座内部连通的通孔;所述三轴转座和二轴转座内位于所述连接轴的连通口处分别装设有线缆固定支架,所述大臂的容置空腔内装设有固定架。

5.优选的,所述二轴转座内安装有第一驱动件、以及套设于所述连接轴外周的第一转轴,所述第一驱动件与所述第一转轴通过第一同步带连接。

6.优选的,所述三轴转座内安装有第二驱动件、以及套设于所述连接轴外周的第一齿轮,所述第二驱动件与所述第一齿轮通过第二齿轮啮合传动;所述第一齿轮上方和侧方均固定有所述线缆固定支架。

7.优选的,所述容置空腔内固定安装有连接杆,所述连接杆与所述连接轴固定连接。

8.优选的,所述二轴转座底部通过连接轴与所述底座连通,所述底座内安装有第五驱动件,所述连接轴上套设有所述第二转轴,第五驱动件通过第二同步带连接所述第二转轴。

9.优选的,所述二轴转座内固定有线缆固定支架。

10.优选的,所述三轴转座内安装有第三驱动件和第三同步带,所述第三驱动件通过第三同步带与所述五轴座连接。

11.优选的,所述第二驱动件和所述第三驱动件垂直交错设置于所述三轴转座内。

12.由上可知,应用本实用新型提供的可以得到以下有益效果:通过设置依次传动连接的底座、二轴转座、大臂、三轴转座、五轴座和六轴座,二轴转座与大臂之间通过齿轮传动

结构连接,底座、二轴转座、三轴转座和五轴座六轴座采用同步带传动结构连接,在大臂内部形成有容置空腔,线缆可以放置于容置空腔内,避免线缆松弛导致随机器人的运动而大幅度晃动,减小机器人工作时占用空间,避免对机器人因线缆的缘故而动作受到制约,线缆内置防止外露腐蚀风化等损坏线缆,大臂的两端均固定有连接轴,连接轴中心形成有令容置空腔分别与三轴转座和二轴转座内部连通的通孔,进而三轴转座和二轴转座内的线缆可以穿过连接轴的通孔连通到大臂的容置空腔内,实现走线有序,增加机器人关节旋转角度,扩大工作空间,通过线缆固定支架和固定架稳固线缆,防止机器人工作时造成线缆晃动,减少机器人的动作移动对线缆造成的损伤,整体结构紧凑,清理方便,整体整洁外观干净。机器人各部件关节采用结合多种传动结构方式实现提高传动效率,同时不同的位置采用不同的传动结构实现内部占用空间最小化,缩小整体体积,实现机器人轻量化,减轻机器人本身重量对电机的的载荷,增加机器人的负载能力,实现负载更大,更快速的性能效果

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对本实用新型实施例或现有技术的描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一部分实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

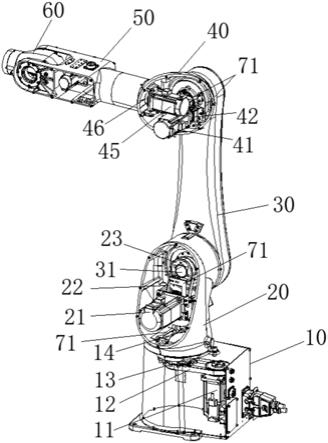

14.图1为本实用新型实施例六轴机器人结构示意图;

15.图2为本实用新型实施例六轴机器人三轴转座结构图;

16.图3为本实用新型实施例六轴机器人二轴转座结构图;

17.图4为本实用新型实施例六轴机器人后视图;

18.图5为本实用新型实施例六轴机器人整体示意图。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.为了解决上述技术问题,本实施例提供一种六轴机器人,如图1所示,包括底座10、旋转连接于底座10上的二轴转座20,在二轴转座20上连接大臂30,通过二轴转座20驱动大臂30旋转,在大臂30另一端连接有三轴转座 40,三轴转座40连接大臂30和五轴座50,通过三轴转座40内部的驱动组件实现驱动三轴转座40与大臂30相对旋转,同时三轴转座40与五轴座50连接实现驱动五轴座50旋转,实现六轴传动。二轴转座20与大臂30之间通过齿轮传动结构连接,底座10、二轴转座20、三轴转40、五轴座50和六轴座 60采用同步带传动结构连接,机器人各部件关节采用结合多种传动结构方式实现提高传动效率,同时不同的位置采用不同的传动结构实现内部占用空间最小化,缩小整体体积,实现机器人轻量化,更快速的性能效果,模块化设计,实现单个关节单个工位独立组装,分工组装最后整机合成,提高机器人组装效率,减低维护成本。

21.为了实现合理的排线走线,避免线缆在机器人外独立布置,如图1、5所示,在大臂

30内部形成有容置空腔32,线缆可以放置于容置空腔32内,避免线缆松弛导致随机器人的运动而大幅度晃动,减小机器人工作时占用空间,避免对机器人因线缆的缘故而动作受到制约,同时减少对邻近的其他机器人造成的干扰,方便联合作业。并且,大臂30的两端均固定有连接轴31,连接轴31中心形成有令容置空腔32分别与三轴转座40和二轴转座20内部连通的通孔,进而三轴转座40和二轴转座20内的线缆可以穿过连接轴31的通孔连通到大臂30的容置空腔32内,实现增加机器人关节旋转角度,扩大机器人工作空间,线缆内置防止外露腐蚀风化等损坏线缆,三轴转座40和二轴转座20内位于连接轴31的连通口处分别装设有线缆固定支架71。

22.其中,线缆固定支架71为单支撑结构,现有机器人的布线在1200mm以内都采用双支撑结构,本实施例的线缆固定支架71采用单支撑结构不仅方便加工铸造,缩小机器人本身占据空间,通过线缆固定支架71稳固内部线缆实现线缆内置,通过将线缆进行捆扎并预留有一定的活动长度,进而对线缆整体进行束缚,实现线缆不会因为过长而随意摆动摩擦,防止机器人工作时造成线缆晃动,减少机器人的动作移动对线缆造成的损伤,由于大臂30较长,大臂30的容置空腔32内装设有固定架72,通过固定架72将线缆限制在容置空腔32内,进一步稳固容置空腔32内的线缆,防止线缆晃动。

23.具体的,如图3所示,二轴转座20内安装有第一驱动件21、以及套设于连接轴31外周的第一转轴23,第一驱动件21与第一转轴23通过第一同步带 22连接,其中第一驱动件21为电机,第一同步带22连接电机的输出端和第一转轴23,通过电机和第一同步带22实现驱动第一转轴23转动,第一转轴 23与大臂30的轴承34连接,其轴承结构为较现有技术在此不再累述,进而第一转轴23带动大臂30相对二轴转座20旋转摆动。在二轴转座20内位于连接轴31的连通口处装设有线缆固定支架71,线缆通过线缆固定支架71预束缚后穿过连接轴31的通孔进入大臂30的容置空腔32内,通过第一驱动件 21和第一同步带22的传动方式代替第一驱动件21与大臂30直接连接的传动方式,解决了因第一驱动件21与大臂30直接连接导致二轴转座20的厚度较厚的问题,减少机械手空间占用,实现紧凑型结构。容置空腔32内部的两端分别固定安装有连接杆33,连接杆33与连接轴31固定连接,实现连接轴31 与大臂30同步转动,进而保证机器人运动时减少线缆与大臂30内部摩擦造成损失。

24.二轴转座20底部通过连接轴31与底座10连通,底座10内安装有第五驱动件11,连接轴31上套设有第二转轴13,第五驱动件11通过第二同步带 12连接第二转轴13。二轴转座20内位于连接二轴转座20和底座10的连接轴31处固定有线缆固定支架71。底座10的线缆穿过连接轴31的通孔进入二轴转座20后,再通过线缆固定支架71进行捆扎并预留有一定的活动长度,进而对线缆整体进行束缚,实现线缆不会因为过长而随意摆动。

25.进一步的,如图2所示,三轴转座40内安装有第二驱动件41、以及套设于连接轴31外周的第一齿轮43,第二驱动件41与第一齿轮43通过第二齿轮 42啮合传动,第一齿轮43上方和侧方均固定有线缆固定支架71。第一齿轮 43与大臂30的轴承34连接,进而通过第二驱动件41驱动第一齿轮43使得三轴转座40相对大臂30摆动,此传动结构为较现有技术在此不累述。其中,三轴转座40内安装有第三驱动件45和第三同步带46,第三驱动件45通过第三同步带46与五轴座50连接,进而通过第三驱动件45驱动五轴座50摆转, 并且五轴座50与三轴转座40同样以连接轴31连通,进而供线缆内部走线,防止外部线缆限制,增加机器人关节旋转角度,扩大机器人工作空间,其连接结构与上诉相同。五轴座50内固定有第四驱动件51和

第四同步带52,第四驱动件51的输出端通过第四同步带52与六轴座60连接,实现驱动六轴座 60摆转,其中第三驱动件45和第四驱动件51均为电机。

26.由于第二驱动件41和第三驱动件45均设置在三轴转座40内,为了实现紧凑内部结构,第二驱动件41和第三驱动件45垂直交错设置于三轴转座40 内。实现减少占用空间,减少机器人的体积。

27.综上所述,本实用新型方案通过设置依次传动连接的底座、二轴转座、大臂、三轴转座、五轴座和六轴座,在大臂内部形成有容置空腔,线缆可以放置于容置空腔内,避免线缆松弛导致随机器人的运动而大幅度晃动,减小机器人工作时占用空间,避免对机器人因线缆的缘故而动作受到制约,增加机器人关节旋转角度,扩大工作空间,线缆内置防止外露腐蚀风化等损坏线缆,大臂的两端均固定有连接轴,连接轴中心形成有令容置空腔分别与三轴转座和二轴转座内部连通的通孔,进而三轴转座和二轴转座内的线缆可以穿过连接轴的通孔连通到大臂的容置空腔内,实现走线有序,通过线缆固定支架和固定架稳固线缆,防止机器人工作时造成线缆晃动,减少机器人的动作移动对线缆造成的损伤,整体结构紧凑,清理方便,整体整洁外观干净。机器人各部件关节采用结合多种传动结构方式实现提高传动效率,同时不同的位置采用不同的传动结构实现内部占用空间最小化,缩小整体体积,实现机器人轻量化,减轻机器人本身重量对电机的的载荷,增加机器人的负载能力,实现负载更大,更快速的性能效果;模块化设计,实现单个关节单个工位独立组装,分工位同时组装,最后整机合成,提高机器人组装效率,减低维护成本。

28.以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1