一种EPS泡沫板打孔装置的制作方法

一种eps泡沫板打孔装置

技术领域

1.本发明涉及eps泡沫板加工技术领域,具体是涉及一种eps泡沫板打孔装置。

背景技术:

2.eps泡沫板――又名聚苯乙烯泡沫板、eps板是由含有挥发性液体发泡剂的可发性聚苯乙烯珠粒,经加热预发后在模具中加热成型的白色物体,其有微细闭孔的结构特点等。

3.现在一般采用具有钻头的打孔机对成型塑料泡沫打孔时,由于塑料泡沫的膨胀性以及不容易切断等特性,使得成型的通孔壁上会产生很多毛刺,不够光滑;针对此问题,中国专利:cn201810964811.1公开了一种eps泡沫板打孔设备,包括底座,所述底座的顶部固定焊接有支架,所述支架的顶部固定焊接有上平台,所述上平台上固定设置有呈矩形分布的四个液压缸,四个所述液压缸上的液压杆下端延伸至上平台的下方并固定连接有安装板,所述安装板上设有压板,且安装板的顶部固定焊接有固定架,所述固定架的内底部固定设置有气缸,所述气缸的气杆下端固定连接有推板,所述推板的底部固定设置有支撑杆,所述支撑杆的下端贯穿安装板并固定连接有支撑板,且支撑杆的外侧套设有第一弹簧,所述支撑板底部固定设置有轴座。本发明结构稳定,操作简单,设计科学合理,便于通过更换工具调节切孔孔径大小的方位,可节省工作人员大量的时间和精力。

4.但是此专利仍然存在以下问题:1、通过刀具的方式进行打孔,会使孔的上下边缘出现破损的可能性;2、通过更换刀具的方式调节孔径的可选范围太小,无法更灵活的适应多种孔径的打孔工序;3、无法进行非常规的打孔工序,对于造型孔以及非规则形状孔的打孔工序无法进行。

技术实现要素:

5.为解决上述技术问题。

6.本技术提供了一种eps泡沫板打孔装置,包括有机架;以及用于对eps泡沫板进行钻孔的加热式钻棒,加热式钻棒可转动安装于机架上;以及用于驱动加热式钻棒进行打孔的钻孔驱动器,钻孔驱动器固定安装于机架上;以及用于对孔壁进行打磨的摩擦辊,摩擦辊安装于加热式钻棒的内部,加热式钻棒上开设有用于摩擦辊露出的开口;以及上位驱动机构,上位驱动机构设置于机架上并与摩擦辊传动连接,上位驱动机构用于驱动摩擦辊由加热式钻棒的开口处露出;以及用于控制摩擦辊工作状态的打磨控制调节机构,打磨控制调节机构设置于机架上。

7.优选的,加热式钻棒包括有棒体,棒体为环状中空结构;以及绝热体,绝热体设置于棒体的顶部,绝热体可转动安装于机架上,钻孔驱动器与绝热体传动连接。

8.优选的,棒体的底端设有锯齿,锯齿沿棒体轴线环绕设置。

9.优选的,加热式钻棒还包括有电热丝,电热丝设置于棒体内部;以及用于保证棒体

旋转过程中电热丝始终通电的导电体,导电体设置于机架上。

10.优选的,用于摩擦辊露出的开口开设与棒体上,棒体的上下两端均设有导向槽,摩擦辊与棒体共轴线设置,摩擦辊的两端均通过滑动件与棒体内部的导向槽连接,滑动件上设有用于控制摩擦辊处于棒体内部的拉簧,拉簧的两端分别与棒体内壁和滑动件连接,上位驱动机构的输出端与滑动件连接。

11.优选的,上位驱动机构包括有直线驱动器,直线驱动器固定安装于机架顶部,直线驱动器的输出端设有连接头;以及连杆,连杆的一端与连接头铰接,连杆的另一端与滑动件铰接。

12.优选的,打磨控制调节机构包括有齿圈,齿圈可转动安装于机架上,并且齿圈位于绝热体上方;以及传动组件,传动组件分别与摩擦辊顶端和齿圈连接;以及旋转驱动器,旋转驱动器安装于机架的顶部,旋转驱动器的输出端与齿圈传动连接。

13.优选的,传动组件包括有转动杆,转动杆可转动安装绝热体上,转动杆的顶端设有齿轮,齿轮与齿圈啮合;以及万向节,万向节的一端与摩擦辊的顶端铰接,万向节的另一端与转动杆滑动连接。

14.优选的,打磨控制调节机构还包括有用于固定齿圈的锁止组件。

15.优选的,废气抽离机构包括有集气环,集气环套设于加热式钻棒上并固定安装于机架的底部;以及抽风机,抽风机固定安装于机架上;以及导流管,导流管的一端与集气环连接,导流管的另一端通过单向阀与抽风机连接。

16.本发明与现有技术相比具有的有益效果是:1.本技术通过机架、加热式钻棒、钻孔驱动器、摩擦辊、上位驱动机构和打磨控制调节机构的设置,实现了扩大打孔操作范围以及通过高温的方式提高孔内壁光滑程度的目的,解决了通过刀具的方式进行打孔,会使孔的上下边缘出现破损的可能性,以及更换刀具的方式调节孔径的可选范围太小和无法进行非常规打孔工序的问题;2.本技术通过齿圈、传动组件、旋转驱动器和锁止组件的设置,实现了对摩擦辊在不同工作状态下的驱动,提高了机械能转化率并避免了电力浪费;3.本技术通过废气抽离机构的设置,实现了对eps泡沫板产生毒气的收集以及对在场工作人员的保护,避免了危害人体健康的毒气流出。

附图说明

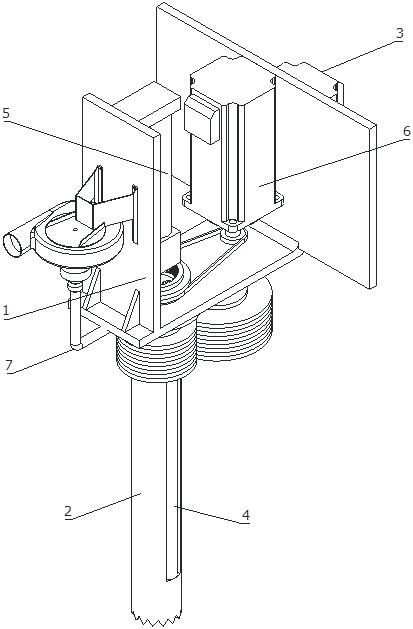

17.图1为本发明的立体结构示意图一;图2为本发明的侧视图;图3为本发明的俯视图;图4为图3的a-a方向剖视图;图5为图4的立体结构示意图;图6为图5的b处放大图;图7为本发明的加热式钻棒、摩擦辊和传动组件的立体结构示意图;图8为本发明的加热式钻棒、摩擦辊和传动组件的侧视图;图9为图8的c-c方向剖视图;图10为本发明的加热式钻棒和摩擦辊的主视图;

图11为图10的d-d方向剖视图;图12为本发明的加热式钻棒、摩擦辊和传动组件的立体分解结构示意图。

18.图中标号为:1-机架;2-加热式钻棒;2a-棒体;2a1-锯齿;2a2-导向槽;2b-绝热体;2c-电热丝;2d-导电体;2d1-导电滑环;2d2-受电滑环;3-钻孔驱动器;3a-第一伺服电机;3b-第一皮带轮组;4-摩擦辊;4a-滑动件;4b-拉簧;5-上位驱动机构;5a-直线驱动器;5b-连接头;5c-连杆;6-打磨控制调节机构;6a-齿圈;6b-传动组件;6b1-转动杆;6b2-齿轮;6b3-万向节;6c-旋转驱动器;6c1-第二伺服电机;6c2-第二皮带轮组;6d-锁止组件;6d1-气爪气缸;6d2-第一夹板;6d3-第二夹板;7-废气抽离机构;7a-集气环;7b-导流管;7c-抽风机;7d-单向阀。

具体实施方式

19.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

20.如图1所示,提供以下优选技术方案:一种eps泡沫板打孔装置,包括有机架1,机架1需要安装于移动驱动器上,例如三坐标高精度移动平台,但不仅限于此,机架1需要位于承载eps泡沫板的工作台上方;以及用于对eps泡沫板进行钻孔的加热式钻棒2,加热式钻棒2可转动安装于机架1上;以及用于驱动加热式钻棒2进行打孔的钻孔驱动器3,钻孔驱动器3固定安装于机架1上;以及用于对孔壁进行打磨的摩擦辊4,摩擦辊4安装于加热式钻棒2的内部,加热式钻棒2上开设有用于摩擦辊4外露的开口;以及上位驱动机构5,上位驱动机构5设置于机架1上并与摩擦辊4传动连接,上位驱动机构5用于驱动摩擦辊4由加热式钻棒2的开口处露出;以及用于控制摩擦辊4工作状态的打磨控制调节机构6,打磨控制调节机构6设置于机架1上;具体的,为了解决传统刀具可供打孔的孔径和形状操作范围过小,以及打孔上下边缘极容易出现破损的技术问题,首先将eps泡沫板放置于工作台上并对其进行固定,然后移动驱动器通过机架1控制加热式钻棒2移动至eps泡沫板需要进行打孔的上方,本设备可以选择两种打孔模式,第一种模式为单个打孔,第二种模式为造型打孔;单个打孔模式:控制加热式钻棒2开始发热,发热温度≥90℃,移动驱动器通过机架1驱动加热式钻棒2下降,与此同时钻孔驱动器3带动加热式钻棒2进行高速旋转,加热式钻棒2下降并接触eps泡沫板,发泡性eps珠粒被加热至90℃以上时,珠粒出现软化,加热式钻棒2的接触端直接将eps泡沫板贯穿,加热式钻棒2贯穿eps泡沫板后摩擦辊4的位置与孔壁齐平,通过高温方式进行的打孔会使孔壁较为光滑,但同时会造成孔壁出现一定程度的材料粘结,造成平整度较低的问题,所以需要对孔壁进行打磨处理,上位驱动机构5驱动摩擦辊4由加热式钻棒2的开口处露出并接触孔壁,此时的加热式钻棒2仍然处于高速转动状态,通过打磨控制调节机构6对摩擦辊4的作用,摩擦辊4随加热式钻棒2进行公转的同时进行自转以对孔壁出现的材料粘结进行打磨,由于对孔壁的打磨会一定程度的扩大孔径,所

以打孔所需的孔径需要略大于加热式钻棒2的直径;造型打孔模式:进行造型打孔模式需要在单个打孔的基础上进行,当当个打孔完成后,钻孔驱动器3停止工作,移动驱动器带动加热式钻棒2沿所需造型的路径进行移动,可以进行圆孔扩大,也可以进行异形孔的加工,在加热式钻棒2移动的过程中通过其高温作用对eps泡沫板进行分割,需要注意的是在加热式钻棒2移动过程中,摩擦辊4始终与eps泡沫板分隔后产生的孔壁贴合,并且通过打磨控制调节机构6驱动摩擦辊4进行自转以对孔壁进行打磨。

21.在单个打孔模式和造型打孔模式的过程中废气抽离机构7始终参与工作,由于eps泡沫板具有很高的毒性,在其软化过程中会产生一定的毒气,需要对产生的毒气进行及时抽离,以避免在场的工作人员大量吸入。

22.如图2和图7所示,提供以下优选技术方案:加热式钻棒2包括有棒体2a,棒体2a为环状中空结构,棒体2a的底端设有锯齿2a1,锯齿2a1沿棒体2a轴线环绕设置;以及绝热体2b,绝热体2b设置于棒体2a的顶部,绝热体2b可转动安装于机架1上,钻孔驱动器3包括有第一伺服电机3a和第一皮带轮组3b,第一伺服电机3a固定安装于机架1上,第一伺服电机3a通过第一皮带轮组3b与绝热体2b传动连接;具体的,为了解决减少打孔过程泡沫板材料粘结的技术问题,通过绝热体2b与第一皮带轮组3b的连接,避免了棒体2a在发热过程中将热量直接作用于皮带,从而导致皮带融化,由于棒体2a为环状中空结构,使得棒体2a底部形成环形切刀结构,并且棒体2a的底端还环绕设置有锯齿2a1,当移动驱动器带动棒体2a下降接触eps泡沫板时,由于锯齿2a1的作用可以是棒体2a快速插入至eps泡沫板内部,第一伺服电机3a通过第一皮带轮组3b带动绝热体2b高速旋转,绝热体2b带动棒体2a随其转动将eps泡沫板进行切割,使得切割部分加速与eps泡沫板分离,避免eps泡沫板软化而粘结于棒体2a上。

23.如图2、图5、图10和图11所示,提供以下优选技术方案:加热式钻棒2还包括有电热丝2c,电热丝2c的选材为铁铬铝合金丝和镍铬合金丝但不仅限于此,棒体2a材料的选材可以为紫铜和不锈钢,但不仅限于此,电热丝2c设置于棒体2a内部,棒体2a的内部安装有温度传感器;以及用于保证棒体2a旋转过程中电热丝2c始终通电的导电体2d,导电体2d包括有导电滑环2d1,导电滑环2d1固定安装于机架1上,并且导电滑环2d1通过控制器与电网络连接;以及受电滑环2d2,受电滑环2d2固定安装于棒体2a上并与电热丝2c电气连接,并且受电滑环2d2与导电滑环2d1电气连接;具体的,为了解决如何软化eps泡沫板的技术问题,通过电网向导电滑环2d1进行供电,导电滑环2d1通过受电滑环2d2将电传导至加热丝,加热丝开始发热,加热丝将热量传导至棒体2a,通过加热后的棒体2a对eps泡沫板进行软化并配合切割过程,通过温度传感器实时检测棒体2a的温度,并通过控制器将棒体2a维持在90℃至100℃之间,避免过高温度对其他机构的影响,以及对现场工作人员的保护,通过导电滑环2d1和受电滑环2d2的设置可以保证在钻孔驱动器3控制棒体2a旋转的过程中电热丝2c一直处于得电状态。

24.如图4、图5、图6、图8和图9所示,提供以下优选技术方案:用于摩擦辊4露出的开口开设与棒体2a上,棒体2a的上下两端均设有导向槽2a2,摩擦辊4与棒体2a共轴线设置,摩擦辊4的两端均通过滑动件4a与棒体2a内部的导向槽2a2连接,摩擦辊4与滑动件4a可转动连接,滑动件4a上设有用于控制摩擦辊4处于棒体2a内部

的拉簧4b,拉簧4b的两端分别与棒体2a内壁和滑动件4a连接,上位驱动机构5的输出端与滑动件4a连接;上位驱动机构5包括有直线驱动器5a,直线驱动器5a为电动推杆但不仅限于此,直线驱动器5a固定安装于机架1顶部,直线驱动器5a的输出端设有连接头5b;以及连杆5c,连杆5c的一端与连接头5b铰接,连杆5c的另一端与滑动件4a铰接;具体的,为了解决控制摩擦辊4对孔壁打磨的技术问题,在摩擦辊4非工作状态下,位于棒体2a内部上下两端的拉簧4b拉动滑动件4a,滑动件4a带动摩擦辊4处于棒体2a的内部,当棒体2a完成打孔且棒体2a开口处也处于孔内时,上位驱动机构5开始工作,直线驱动器5a的输出端推动连接头5b下降,连接头5b压迫连杆5c的一端下降,连杆5c的另一端推动滑动件4a沿导向槽2a2进行移动,摩擦辊4由棒体2a的开口处外露。

25.如图3、图5和图6所示,提供以下优选技术方案:打磨控制调节机构6包括有齿圈6a,齿圈6a为内齿型,齿圈6a可转动安装于机架1上,并且齿圈6a位于绝热体2b上方;以及传动组件6b,传动组件6b包括有转动杆6b1,转动杆6b1可转动安装绝热体2b上,转动杆6b1的顶端设有齿轮6b2,齿轮6b2与齿圈6a啮合;以及万向节6b3,万向节6b3的一端与摩擦辊4的顶端铰接,万向节6b3的另一端与转动杆6b1滑动连接;以及旋转驱动器6c,旋转驱动器6c包括有第二伺服电机6c1和第二皮带轮组6c2,第二伺服电机6c1安装于机架1上,第二伺服电机6c1通过第二皮带轮组6c2与齿圈6a传动连接;以及用于固定齿圈6a的锁止组件6d,锁止组件6d包括有气爪气缸6d1,气爪气缸6d1固定安装于机架1的顶部;以及第一夹板6d2和第二夹板6d3,第一夹板6d2和第二夹板6d3对称设置于齿圈6a两侧,并且第一夹板6d2与和第二夹板6d3均与机架1可转动连接,气爪气缸6d1的两个输出端分别与第一夹爪和第二夹爪的受力端连接;具体的,为了解决控制摩擦辊4打磨过程的技术问题,在单个打孔的模式中,锁止组件6d处于工作状态中,气爪气缸6d1同时推动第一夹爪和第二夹爪的受力端,第一夹爪和第二夹爪的输出端将齿圈6a夹紧固定,在棒体2a进行切割的过程中,第一伺服电机3a通过第一皮带轮组3b带动绝热体2b高速旋转,绝热体2b带动棒体2a随其转动,棒体2a内部的传动组件6b也随其进行公转,传动组件6b中的齿轮6b2随棒体2a转动的过程中,由于齿圈6a固定的原因,齿轮6b2出现反向自转,齿轮6b2通过转动杆6b1和万向节6b3带动摩擦辊4进行反向转动,之后通过上位驱动机构5的作用将摩擦辊4从棒体2a的开口处推出对孔壁进行打磨,万向节6b3的作用在于摩擦辊4进行位置变动的过程中转动杆6b1与摩擦辊4始终保持传动连接,在进行造型孔打孔模式的过程中,由于钻孔驱动器3停止驱动棒体2a转动,摩擦辊4失去了驱动源,所以锁止组件6d停止对齿圈6a的固定,旋转驱动器6c开始工作,第二伺服电机6c1通过第二皮带轮组6c2带动齿圈6a进行转动,齿圈6a带动齿轮6b2进行反向转动,齿轮6b2通过转动杆6b1和万向节6b3带动摩擦辊4进行反向转动,之后通过上位驱动机构5的作用将摩擦辊4从棒体2a的开口处推出,在移动驱动器带动棒体2a沿所需造型的路径进行移动时,摩擦辊4始终与eps泡沫板分隔后产生的孔壁贴合并对孔壁进行打磨。

26.如图2所示,提供以下优选技术方案:废气抽离机构7包括有集气环7a,集气环7a的进气口朝向下,集气环7a套设于加热式钻棒2上并固定安装于机架1的底部;以及抽风机7c,抽风机7c固定安装于机架1上,抽风机7c的出气口与排风管道连接;以及导流管7b,导流管7b的一端与集气环7a连接,导流管7b的另一端通过单向阀7d与抽风机7c连接,单向阀7d为气流由导流管7b到抽风机7c方向打

开,反之亦然;具体的,为了解决eps与高温后产生毒气的技术问题,抽风机7c打开并通过导流管7b将集气环7a处的空气抽离,此时集气环7a位置处于负压状态,而在打孔过程中eps遇到高温产生的毒气具有一定的温度会进行上升,毒气会被直接吸入集气环7a中并通过导流管7b和抽风机7c的作用流至排风管道内。

27.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1