一种船用柴油机机座的装配平台的制作方法

1.本发明属于装配平台技术领域,具体涉及一种船用柴油机机座的装配平台。

背景技术:

2.随着科学技术的发展,船舶的大小以及动力源也在不断的改变,逐渐由利用自然风的小船逐渐发展为利用化石燃料的大型船舶,其中利用柴油机作为动力机,已经成为了现代大型船舶的主要动力手段之一,而船用柴油机相较于一般的车辆柴油机,为了提供更加强大的动力,其体型也更大,而为了生产便利,往往在各个元器件生产完成后,然后再在船舶生产点进行组装。

3.目前为了便于柴油机组装时的便利性以及稳定性,往往会设置一个专用的组装平台进行组装加工,传统的一般为一个平台,组装时将柴油机通过螺栓或夹板进行固定,这样的方式不仅操作不便,而且由于船用柴油机体型较大,通过这样的方式在后期组装外侧后,难以通过外部吊装机构进行吊装操作,容易出现吊装挂钩、绳索的装配不便,且一般的平台,对于不同尺寸型号的柴油机组装,在固定准备环节操作也较为不便,难以快速方便的对机座的位置进行固定和调整,不能够较好的满足生产装配的需要。

技术实现要素:

4.本发明的目的是:旨在提供一种船用柴油机机座的装配平台,用于解决背景技术中所提到的问题。

5.为实现上述技术目的,本发明采用的技术方案如下:

6.一种船用柴油机机座的装配平台,包括台架和控制面板,所述台架上端设有定位机构和举升机构;

7.所述定位机构由两个调节组件和四个连接组件组成,两个所述调节组件设于所述台架上端,四个所述连接组件与两个所述调节组件连接;

8.所述调节组件包括一个双向螺杆、一个稳定滑杆、一个电机和两个支撑器,所述双向螺杆和所述稳定滑杆平行分布于所述台架相对两侧边,所述双向螺杆通过基座与所述台架转动连接,所述稳定滑杆通过所述基座与所述台架固定连接,所述电机与所述台架固定连接并与所述双向螺杆传动连接,两个所述支撑器对称设于所述双向螺杆和所述稳定滑杆之间,四个所述连接组件分别设于四个所述支撑器的相交点处;

9.所述举升机构包括一个底板和若干个举升器,所述底板与所述台架下侧连接,若干个所述举升器均匀设于所述底板上端。

10.所述支撑器包括两个支撑块和一个导向杆,所述双向螺杆的两侧螺纹段旋向相反,两个所述支撑块分别与同一所述调节组件的所述双向螺杆一侧螺纹段和所述稳定滑杆连接,所述导向杆固定设于两个所述支撑块之间,两个所述调节组件上下重叠分布。

11.所述连接组件包括连接柱和定位柱,所述连接柱与投影相交的两个所述导向杆滑动连接,所述定位柱固定设于所述连接柱上端。

12.所述定位柱还设有适配器,所述适配器包括油泵、储油罐和扩张件,所述油泵和所述储油罐均嵌设于所述连接柱,所述扩张件的数量至少为两个并设于所述定位柱。

13.所述扩张件包括弧形板和两组伸缩杆,所述伸缩杆包括连接杆、第一活塞块和第一弹簧,所述定位柱侧面开有收容槽,所述定位柱中部开有竖腔,所述收容槽与所述竖腔之间开有活动腔,所述连接杆一端与所述弧形板连接并滑动伸入所述活动腔,所述第一活塞块与所述连接杆另一端连接并与所述活动腔滑动密封连接,所述第一弹簧套设于所述连接杆并位于所述活动腔内,所述竖腔与所述油泵连通;这样能够在进行柴油机装配时,进一步对不同规格型号的机座进行连接稳定。

14.所述举升器包括密封罐、第二活塞块、举升杆、受力板和第二弹簧,所述密封罐与所述底板固定连接,所述第二活塞块滑动密封设于所述密封罐内,所述举升杆固定设于所述第二活塞块上端并伸出所述密封罐,所述受力板与所述举升杆另一端连接,所述第二弹簧套设于所述举升杆且位于所述密封罐内,所述底板下端设有与所述举升器相匹配的驱动件;这样通过液压油的泵送方式,能够方便稳定的进行举升操作,快捷稳定。

15.所述驱动件包括一个主液管和若干分液管,所述主液管与若干所述分液管相互连通,所述主液管与外部供液机构连通,若干所述分液管与若干所述密封罐下端一一对应连通。

16.所述台架中部设有十字支撑架,四个所述导向杆中部均设有载重块,所述导向杆通过所述载重块与平面投影中垂直与所述十字支撑架的侧面滑动连接;这样能够提高支撑的稳定性。

17.本发明相较于现有技术至少具有以下优点:

18.通过定位机构的设置,在进行船用柴油机组装时,能够对柴油机的机座进行有效的定位支撑,并根据不同的机座进行方便灵活的调整,从而满足不同尺寸型号的柴油机组装需要;同时在柴油机组装过程中和完成后,还可控制举升器的升降以更加便于后续吊装绳索的勾挂和连接;而为了进一步提高连接的稳定性,在组装过程中还可通过适配器对机座的连接孔进行适配,避免在组装过程中发生偏移的情况。

附图说明

19.本发明可以通过附图给出的非限定性实施例进一步说明。

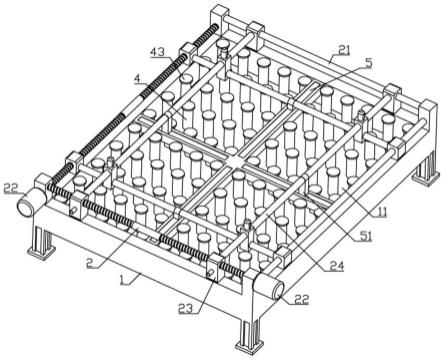

20.图1为本发明一种船用柴油机机座的装配平台的结构示意图。

21.图2为本发明的底部结构示意图。

22.图3为本发明去除举升机构后的结构示意图。

23.图4为本发明适配器的结构示意图。

24.图5为本发明举升器的结构示意图。

25.台架1、底板11、双向螺杆2、稳定滑杆21、电机22、支撑块23、导向杆24、连接柱3、定位柱31、弧形板32、连接杆33、第一活塞块34、第一弹簧35、收容槽36、竖腔37、活动腔38、密封罐4、第二活塞块41、举升杆42、受力板43、第二弹簧44、主液管45、分液管46、十字支撑架5、载重块51。

具体实施方式

26.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

27.实施例一:

28.如图1-3以及图5所示,一种船用柴油机机座的装配平台,包括台架1和控制面板,台架1上端设有定位机构和举升机构;

29.定位机构由两个调节组件和四个连接组件组成,两个调节组件设于台架1上端,四个连接组件与两个调节组件连接;

30.调节组件包括一个双向螺杆2、一个稳定滑杆21、一个电机22和两个支撑器,双向螺杆2和稳定滑杆21平行分布于台架1相对两侧边,双向螺杆2通过基座与台架1转动连接,稳定滑杆21通过基座与台架1固定连接,电机22与台架1固定连接并与双向螺杆2传动连接,两个支撑器对称设于双向螺杆2和稳定滑杆21之间,四个连接组件分别设于四个支撑器的相交点处;

31.举升机构包括一个底板11和若干个举升器,底板11与台架1下侧连接,若干个举升器均匀设于底板11上端。

32.在进行船用柴油机组装前,先根据目标装配机座的尺寸规格,调整定位机构的位置状态以进行匹配,确保装配时的稳定状态,在对定位机构进行调整时,通过控制面板并根据装配基座的尺寸大小,控制两个调节组件中电机22正反转,当电机22启动正转时,由于电机22与双向螺杆2传动连接,且双向螺杆2的两侧螺纹旋向相反,配合台架1的限位作用,因此与双向螺杆2两侧螺纹段连接的支撑器将根据旋向相互靠近或远离,由于两个调节组件上下间隔重叠分布,并且同一组的双向螺杆2和稳定滑杆21平行分布,因此同一组的两个支撑器也相互平行,而两个调节组件中的四个支撑器则会相互垂直形成四个交点,其中连接组件设于交点处与并与支撑器滑动连接,这样在通过调节组件调整支撑器的位置时,连接组件能够在对应的区域内灵活的移动调整,进而满足不同尺寸规格的装配机座连接需要;

33.当连接基座通过连接组件与台架1连接稳定后,此时即可通过举升机构进一步提高对装配机座的连接稳定性,这样能够扩大对装配机座的支撑面积,利于后续将柴油机安装到装配机座上时,整个机构的重量增加但仍然能够保持良好的稳定性,同时由于船用柴油机的体型相较于一般汽车柴油机的体积更大,因此在安装后往往需要通过外部设备进行吊装,为了便于吊装方便避免平台遮挡,此时可关闭举升器而进行绳索或挂钩的连接,更加利于安装完成后的后续吊装需要。

34.支撑器包括两个支撑块23和一个导向杆24,双向螺杆2的两侧螺纹段旋向相反,两个支撑块23分别与同一调节组件的双向螺杆2一侧螺纹段和稳定滑杆21连接,导向杆24固定设于两个支撑块23之间,两个调节组件上下重叠分布;支撑块23起到与双向螺杆2或稳定滑杆21的连接作用,当支撑块23受到双向螺杆2的驱动时,对应的支撑块23将首先移动并带动导向杆24移动,另一个支撑块23则能够配合稳定滑杆21起到进一步的支撑导向效果,利于后续调整和支撑作用。

35.连接组件包括连接柱3和定位柱31,连接柱3与投影相交的两个导向杆24滑动连接,定位柱31固定设于连接柱3上端;连接柱3起到与导向杆24连接的效果,其中由于两个调节组件上下重叠分布,且形成交点的两个导向杆24必然垂直,因此连接柱3与两个导向杆24

也呈十字交叉滑动连接,这样在其中一个导向杆24沿着对应双向螺杆2的轴线方向移动时,则也会带动连接柱3同步移动,但并不会与另一导向杆24产生抵触,因此能够在确保部件移动稳定的同时,灵活调整定位柱31的位置。

36.台架1中部设有十字支撑架5,四个导向杆24中部均设有载重块51,导向杆24通过载重块51与平面投影中垂直与十字支撑架5的侧面滑动连接;十字支撑架5配合载重块51,能够对导向杆24提供更加良好的稳定导向和辅助支撑的效果。

37.举升器包括密封罐4、第二活塞块41、举升杆42、受力板43和第二弹簧44,密封罐4与底板11固定连接,第二活塞块41滑动密封设于密封罐4内,举升杆42固定设于第二活塞块41上端并伸出密封罐4,受力板43与举升杆42另一端连接,第二弹簧44套设于举升杆42且位于密封罐4内,底板11下端设有与举升器相匹配的驱动件;驱动件包括一个主液管45和若干分液管46,主液管45与若干分液管46相互连通,主液管45与外部供液机构连通,若干分液管46与若干密封罐4下端一一对应连通。

38.当装配机座装配完成后,此时便可通过外部供液机构将液压油泵入主液管45,主液管45再将液压油泵入若干分液管46,此时分液管46则会将液压油压入密封罐4内,进而推动第二活塞块41向上移动并带动举升杆42伸出密封罐4,从而使得受力板43上移对上侧的装配机座进行抵接支撑,这样能够提高对装配机座的支撑面积,提高稳定性并降低调节组件的承重负担;

39.而受到支撑器阻挡的举升器则无法完全伸出,这样也能够避免部件之间的阻挡妨碍,进一步的为了减少部件之间抵接而产生的磨损损伤,还可在分液管46与密封罐4之间增设电磁阀,这样通过控制面板控制电磁阀的通断,可根据支撑器的具体分布位置,进一步人为或机器调控对应的举升器升降,减少部件之间的抵接。

40.实施例二:

41.如图4所示,在实施例一的基础上的进一步改进,定位柱31还设有适配器,适配器包括油泵、储油罐和扩张件,油泵和储油罐均嵌设于连接柱3,扩张件的数量至少为两个并设于定位柱31;扩张件包括弧形板32和两组伸缩杆,伸缩杆包括连接杆33、第一活塞块34和第一弹簧35,定位柱31侧面开有收容槽36,定位柱31中部开有竖腔37,收容槽36与竖腔37之间开有活动腔38,连接杆33一端与弧形板32连接并滑动伸入活动腔38,第一活塞块34与连接杆33另一端连接并与活动腔38滑动密封连接,第一弹簧35套设于连接杆33并位于活动腔38内,竖腔37与油泵连通。

42.由于不同的装配机座其连接的孔洞大小不一,为了起到良好的支撑稳定,避免在部件装配过程中产生位移偏差,当装配机座连接到调节组件后,此时便可通过控制面板开启油泵输送储存在储油罐内的液压油供入竖腔37内,通过竖腔37内液压油的压力,将会推动扩张件中的第一活塞块34沿着活动腔38向外侧移动,从而通过连接杆33推动弧形板32向外扩张,进而配合装配机座的圆形连接孔进行稳固效果,这样在装配机座与连接柱3连接定位完成后,便可进一步的根据装配机座的连接孔孔径大小进行适应性调整,达到稳定的效果避免产生位移,而在静止状态下通过第一弹簧35的作用,将保持弧形板32收回收容槽36,进而能够避免在安装装配机座时产生部件阻挡。

43.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因

此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1