一种小型通用飞机机身固定用装夹工装

1.本实用新型涉及小型通用飞机在维修、运输或试验等作业用的辅助工装,具体是一种小型通用飞机的机身固定用的装夹工装。

背景技术:

2.小型通用飞机的机身长约6~8m、机身高约2.3~2.8m、翼展约8~11m、空重约350~500kg、座位约2~6座,是常见的私人飞机和教练机,例如cessna 172飞机或pa-44-180飞机等。此类飞机在服役期的受损维修,无需像波音、空客等大型飞机进入特定的机坞场所进行维修,相对对维修场所和设施的技术要求较低。

3.小型通用飞机的机身在维修时,涉及机身的拆解、组装,以及机身的车载运输、性能试验等环节,这些环节均涉及到对机身的固定处理,特别是去除起落架之后的机身筒体结构更需借助机械固定结构。当前,对小型通用飞机的机身机械固定,主要是以v形托架支撑固定、拉带束紧固定或框架支撑固定的方式实现。具体而言:

[0004]-以v形托架支撑固定的技术,例如中国专利文献公开的名称为“飞机机身部件道路运输车”(公开号cn 113147560 a,公开日2021年07月23日)的技术所示,其是在车身平台上沿着长度方向间距排布至少两组v形托架,机身部件坐落于v形托架的v性空间内以实现支撑;该类技术虽然结构简单,机身部件在运输车辆上的放置轻松、容易,但其存在固定稳定性差、固定精度低的技术问题,仅适合非颠簸的平路及无精度要求的运输作业过程;

[0005]-以拉带束紧固定的技术,例如中国专利文献公开的名称为“一种飞机机身装载与运输固定平台装置”(公开号cn 114455096 a,公开日2022年05月10日)的技术所示,其是在机身滑车上机身拉带、桨毂拉带、机尾拉带等,对坐落在机身滑车上的机身通过拉带结构在对应部位进行束紧固定;基于拉带的柔性固定特性,该类技术同样存在固定稳定性差、固定精度低的技术问题,且其固定操作过程较为麻烦,仅适合非颠簸的平路及无精度要求的运输作业过程;

[0006]-以框架支撑固定的技术,例如中国专利文献公开的名称为“一种轻型运动飞机整机静力试验台架”(公开号cn 209209066 u,公开日2019年08月06日)的技术所示,该技术是在试验台架底座上排布机头支撑直立杆组合件、机身支撑水平杆组合件、机尾支撑直立框架等,机身坐落于机身支撑水平杆组合件上,机头固定在机头支撑直立杆组合件上,机尾通过机尾支撑直立框架上连接的机尾支撑直立连接架、第一固定块组合件和第二固定块组合件等夹持固定;该类技术虽然形成了刚性固定,固定稳定性较好,但其仅适用于静力试验作业,且仅适用于特定一款机型,通用性较低。

[0007]

因此,鉴于上述小型通用飞机机身维修作业中需要对机身(特别是去除起落架的机身筒体结构)固定的技术需求处理,以及现有对机身进行机械固定的技术不足,有必要设计出固定稳定性好、固定精度高、通用性好的机身固定用装夹工装。

技术实现要素:

[0008]

本实用新型的技术目的在于:针对于上述小型通用飞机的特殊性以及现有对小型通用飞机机身固定技术的不足,提供一种固定稳定性好、固定精度高、通用性较好的小型通用飞机机身固定用装夹工装。

[0009]

本实用新型的技术目的通过下述技术方案实现,一种小型通用飞机机身固定用装夹工装,所述装夹工装包括固定于装夹基础上的支撑环架,所述支撑环架在装夹基础上竖立排布,所述支撑环架的内部具有处在装夹基础上方、轮廓结构大于所要装夹机身外轮廓的装夹空间;

[0010]

所述支撑环架的环周,对应于所述装夹空间的径向连接有多个可径向调节的顶紧机构,这些顶紧机构在所述支撑环架的环周间距排布;

[0011]

所要装夹的机身穿装在所述支撑环架的装夹空间内,并由各顶紧机构的径向伸入对机身在装夹空间内进行夹紧固定。

[0012]

上述技术措施针对于上述小型通用飞机机身的特殊性,特别是去除起落架、机翼等的机身筒体结构的特殊性,以装夹基础上竖立的支撑环架作为固定基础,使机身穿装其内,并以径向伸入的顶紧机构对穿装在支撑环架内的机身形成刚性夹持固定(顶紧机构的径向退缩对所夹持机身松开),其对所装夹机身的固定稳定性好,不会松动、晃动,装夹固定的精度高,且径向伸/缩可调节的顶紧机构增大了支撑环架对不同机型的适用范围,通用性较好。

[0013]

上述技术措施不仅可以适用于机身的车载运输作业,还适用于机身的性能试验作业,以及适用于机身的拆解、组装等作业,亦即适用于多种工况环境,进一步增强了其通用性。

[0014]

作为优选方案之一,所述支撑环架上的各顶紧机构,排布于所述支撑环架的同一侧立面上;

[0015]

所述支撑环架上连接有固定于装夹基础上的两组斜撑,这两组斜撑排布于所述装夹空间的左、右两侧且避开所述装夹空间,这两组斜撑在所述支撑环架上相背于所述顶紧机构排布,所述斜撑配合装夹基础对所述支撑环架形成支撑。

[0016]

上述技术措施针对于支撑环架在装夹基础上的竖立排布特殊性,以不干扰装夹空间的两组斜撑对竖立排布的支撑环架形成支撑,确保其竖向排布的稳固性,提高其受力强度。

[0017]

进一步的,所述支撑环架的底部连接有底板,所述底板对应于所述斜撑的排布位置从所述支撑环架的一侧横向延伸出,所述斜撑的底端连接在所述底板上,所述底板、所述斜撑和所述支撑环架形成三角形支撑配合结构;

[0018]

所述底板以可拆卸结构或可滑动结构装配于装夹基础上。

[0019]

上述技术措施以底板作为支撑环架和斜撑的排布基础,形成了完整的成品化组件,一方面有利于保障其整体结构强度,另一方面可以通过底板在装夹基础(例如运输车辆、维修平台、试验平台等)上形成组装,大大降低了支撑环架在装夹基础上的组装技术难度,进一步提高了其适用工况环境的通用性。

[0020]

作为优选方案之一,所述支撑环架环周排布的顶紧机构为八组,这八组顶紧机构在所述支撑环架的环周以米字型方位排布。进一步的,相对方位上的两组顶紧机构以对称

结构排布。该技术措施一方面有利于保障刚性夹持固定的稳定性,二方面有利于提高机身在刚性夹持固定过程中受力的平衡性;总之,对所装夹机身的刚性夹持稳固性好,夹持强度高。

[0021]

进一步的,所述顶紧机构通过顶紧支座固定在所述支撑环架的对应立面上;

[0022]

所述顶紧支座在所述支撑环架的对应立面上以凸起结构成型;

[0023]

通过所述顶紧支座固定于所述支撑环架上的所述顶紧机构,与所述支撑环架的对应立面之间以间距配合。

[0024]

上述技术措施基于支撑环架和顶紧机构的特殊性,通过顶紧支座所排布的顶紧机构,在支撑环架上的操作空间较为充足,基本不受支撑环架的干涉,可操作性较强。

[0025]

再进一步的,所述顶紧支座内侧处的装夹空间缘部,具有在所述支撑环架上以内凹结构成型的让位槽;

[0026]

所述顶紧机构的伸/缩动作轨迹处在所述让位槽的覆盖范围内。

[0027]

上述技术措施有利于进一步提高顶紧机构在支撑环架上的可操作性,减少支撑环架对顶紧机构的干涉。

[0028]

作为优选方案之一,所述顶紧机构主要由液压作动筒、顶紧杆和橡胶盘组成;

[0029]

所述液压作动筒的缸体固定于所述支撑环架上,所述液压作动筒的活塞杆朝着装夹空间进行伸/缩动作;

[0030]

所述顶紧杆连接在所述活塞杆的外端处;

[0031]

所述橡胶盘连接在所述顶紧杆的外端处,用作接触所要装夹的机身。

[0032]

上述技术措施的顶紧机构,一方面顶紧力力矩大、稳定好,二方面通过橡胶盘对机身形成良好的保护,避免顶紧过程的夹持损伤。

[0033]

进一步的,所述橡胶盘为橡胶真空吸盘结构;

[0034]

所述橡胶盘的内部排布有用作监测顶紧力的力学传感器。

[0035]

上述技术措施通过橡胶真空吸盘,能够可靠提高顶紧机构在机身上夹持施力的稳定性,同时形成力学传感器的排布空间,有利于力学传感器的排布、以及不受顶紧夹持力的损伤;

[0036]

上述技术措施通过力学传感器,能够对顶紧力形成动态监测,以保障对机身的夹持固定按设计要求科学、合理实现,在提高装夹稳定性的同时避免对机身损伤。

[0037]

作为优选方案之一,所述机身为cessna 172飞机或pa-44-180飞机的机身部件去除机翼、起落架的筒体结构。

[0038]

本实用新型的有益技术效果是:上述技术措施针对于上述小型通用飞机机身的特殊性,特别是去除起落架、机翼等的机身筒体结构的特殊性,以装夹基础上竖立的支撑环架作为固定基础,以径向伸入的顶紧机构对穿装在支撑环架内的机身形成刚性夹持固定,其对所装夹机身的固定稳定性好,不会松动、晃动,装夹固定的精度高,且径向伸/缩可调节的顶紧机构增大了支撑环架对不同机型的适用范围,通用性较好;

[0039]

上述技术措施不仅可以适用于机身的车载运输作业,还适用于机身的性能试验作业,以及适用于机身的拆解、组装等作业,亦即适用于多种工况环境,进一步增强了其通用性;

[0040]

上述技术措施对机身的装夹操作难度一般,相较于公开号cn 113147560 a的技术

而言,装夹操作过程较为麻烦、复杂;相较于公开号cn 114455096 a、cn 209209066 u的技术而言,装夹操作难度基本相仿。

附图说明

[0041]

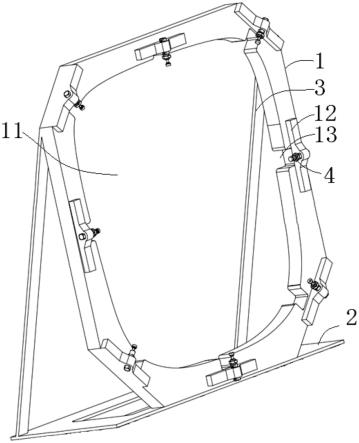

图1为本实用新型的一种结构示意图。

[0042]

图2为图1中的局部放大图。

[0043]

图3为本实用新型的一种使用状态参考图。

[0044]

图中代号含义:1—支撑环架;11—装夹空间;12—顶紧支座;13—让位槽;2—底板;3—斜撑;4—顶紧机构;41—液压作动筒;42—顶紧杆;43—橡胶盘。

具体实施方式

[0045]

本实用新型涉及小型通用飞机在维修、运输或试验等作业用的辅助工装,具体是一种小型通用飞机的机身固定用的装夹工装,下面以多个实施例对本实用新型的主体技术内容进行详细说明。其中,实施例1结合说明书附图-即图1、图2和图3对本实用新型的技术方案内容进行清楚、详细的阐释;其它实施例虽未单独绘制附图,但其主体结构仍可参照实施例1的附图。

[0046]

在此需要特别说明的是,本实用新型的附图是示意性的,其为了清楚本实用新型的技术目的已经简化了不必要的细节,以避免模糊了本实用新型贡献于现有技术的技术方案。

[0047]

实施例1

[0048]

参见图1和图2所示,本实用新型为小型通用飞机机身固定用的装夹工装。

[0049]

本实用新型所述及的小型通用飞机是指机身长约6~8m、机身高约2.3~2.8m、翼展约8~11m、空重约350~500kg、座位约2~6座的机型,例如cessna 172飞机或pa-44-180飞机等。

[0050]

本实用新型所述及的机身-即装夹对象,通常是指去除起落架、机翼等部件的机身筒体结构。

[0051]

本实用新型的装夹工装包括支撑环架1和多组顶紧机构4。

[0052]

具体的,支撑环架1为四周封闭、中心镂空的环形结构(非规则圆环),其内空构成了用作穿装所要装夹机身的装夹空间11。装夹空间11的成型轮廓对应于所要装夹机身的对应部位外轮廓,为了适应于不同机型,装夹空间11的宽度和高度均大于所要装夹机身的对应部位外轮廓的宽度和高度,当所要装夹机身在装夹空间11内形成中心穿装时,机身外周与支撑环架1内缘之间基本形成等间距配合。

[0053]

支撑环架1竖立固定于底板2一端顶部,基本与底板2形成垂直配合。底板2的长度方向对应于所要装夹机身的穿装方向。底板2用作以螺栓结构或者底部滑动副结构,连接在装夹基础-例如运输车、维修平台、试验平台上等。

[0054]

上述底板2的长度方向另一端与支撑环架1的顶部之间,连接有两组斜撑3。这两组斜撑3在支撑环架1立面一侧的排布位置,错开支撑环架1上的装夹空间11,即两组斜撑3排布于装夹空间11宽度方向的左、右两侧,从而避开了装夹空间11的穿装方向。在前述结构中,斜撑3的底端固定连接在底板2的一端顶部,斜撑3的顶端固定连接在支撑环架1对应立

面的顶部,从而使底板2、斜撑3和支撑环架1形成稳固的三角形支撑配合结构。为了减轻重量,可以在斜撑3与支撑环架1之间的底板2上开设一个或多个减重孔,当然,减重孔的成型不应影响底板2的结构强度。

[0055]

顶紧机构4为相同规格的八组。每一组顶紧机构4主要由液压作动筒41、顶紧杆42和橡胶盘43组成,其中:

[0056]-液压作动筒41作为伸/缩动作的动力源,其缸体用作固定在支撑环架1的对应支座上,其活塞杆用作进行伸/缩动作;

[0057]-顶紧杆42连接在活塞杆的外端处,用作对活塞杆形成延长,二者的连接处以花键套套接等形成可拆卸连接;

[0058]-橡胶盘43为橡胶真空吸盘结构,其内部排布有用作监测顶紧力的力学传感器;橡胶盘43通过螺母组件等密封连接在顶紧杆42的外端处,用作以真空吸盘方式接触所要装夹的机身。

[0059]

上述八组顶紧机构4的伸/缩动作在液压控制单元的作用之下,可以实现同步伸/缩,最好是同步伸/缩动作。

[0060]

上述支撑环架1相背于斜撑3的一侧立面上,以装夹空间11作为圆心,在环周按照正上方中心、正下方中心、正左方中心、正右方中心、左上方斜角、左下方斜角、右上方斜角、右下方斜角排布有八个顶紧支座12。每一个顶紧支座12在支撑环架1的对应立面上以凸起结构成型,当然,正下方中心处的顶紧支座12应错开支撑环架1的地缘,以免位置干涉。每一个顶紧支座12的中心处开设有顶紧机构4的穿装孔,穿装孔的轴心基本朝着支撑环架1上的装夹空间11的中心处。

[0061]

上述八组顶紧机构4,分别以橡胶盘43向内、液压作动筒41一端向外的结构穿装固定在支撑环架1上的对应顶紧支座12内。也就是说,每组顶紧机构4以液压作动筒41的缸体固定于支撑环架1的对应顶紧支座12上,液压作动筒41的活塞杆朝着装夹空间11进行伸/缩动作。

[0062]

如此,八组顶紧机构4装配在支撑环架1的同一侧立面上,与上述斜撑3相背。这些顶紧机构4在支撑环架1的同侧立面环周,形成以米字型方位的排布结构,相对方位上的两组顶紧机构4基本以对称结构排布,例如:

[0063]-正上方中心排布的顶紧机构,与正下方中心排布的顶紧机构,基本呈对称排布结构;

[0064]-正左方中心排布的顶紧机构,与正右方中心排布的顶紧机构,基本呈对称排布结构;

[0065]-左上方斜角排布的顶紧机构,与右下方斜角排布的顶紧机构,基本呈对称排布结构;

[0066]-左下方斜角排布的顶紧机构,与右上方斜角排布的顶紧机构,基本呈对称排布结构。

[0067]

上述在支撑环架1上固定到位的各顶紧机构4,分别与支撑环架1的对应立面之间以间距配合,这就要求顶紧支座12的凸起高度足够容纳顶紧机构4,且顶紧支座12上的穿装孔排布位置与支撑环架1的对应立面保持足够间距,这样有利于对顶紧机构4进行装、卸及维护更换。当然,顶紧支座12在支撑环架1对应立面的凸起高度过高,会影响顶紧支座12在

支撑环架1上的凸起结构强度,过低则易于使顶紧机构4与支撑环架1发生位置干涉,为此,在顶紧支座12内侧处的装夹空间11缘部(亦即顶紧支座12内侧的支撑环架1内缘),开设有在支撑环架1内缘处以内凹结构成型的让位槽13,该让位槽13的最大深度齐平于对应顶紧支座12的内侧表面,让位槽13的宽度大于顶紧机构4的最大外径,如此使顶紧机构4的伸/缩动作轨迹始终处在让位槽13的覆盖范围内。

[0068]

通过上述结构可知,支撑环架1的环周,对应于装夹空间11的径向连接有多个可径向调节的顶紧机构4,这些顶紧机构4在支撑环架1的环周间距排布。

[0069]

在对所要装夹机身进行装夹固定时:

[0070]

首先,通过起吊机吊装机身,机身穿装在支撑环架1的装夹空间11内,直至到达设定要求的装夹部位;

[0071]

其次,调整机身在装夹空间11内的相对位置,使其满足设计的装夹要求精度;

[0072]

然后,启动顶紧机构4的液压正向推力,各顶紧机构4基本同步向内伸入,分别通过各自的橡胶盘43接触并夹持机身,过程中通过力学传感器实时监测顶紧机构4作用在机身上的夹紧力,直至符合设计要求;

[0073]

如此,对机身形成装夹固定。

[0074]

需要解除装夹时:

[0075]

首先,通过起吊机吊持机身;

[0076]

其次,启动顶紧机构4的液压反向推力,各顶紧机构4基本同步向外收缩,松开对机身的夹持并形成机身的活动空间;

[0077]

最后,从支撑环架1的装夹空间内吊出机身。

[0078]

参见图3所示,基于机身的长度、以及两点以上的间距支撑稳定性,上述装夹工装在实际使用时,以多副(通常至少两副,当然也可以参照公开号cn 209209066 u的技术,以其它工装辅助而采用一副上述装夹工装)沿着机身长度方向形成装夹固定,例如一副在机头附近装夹固定、一副在机身中部附近装夹固定、另一幅在机尾附近装夹固定。在图3所示结构中,支撑环架1底部连接的底板固定在维修平台上,维修平台需要对多段机身段进行组装,如此基本上以一副装夹工装夹持固定一段机身段,相邻装夹工装所夹持固定的机身段进行长度方向的对接组合,以保证对接组装精度,这就需要各底板以可滑动结构装配于维修平台上。

[0079]

实施例2

[0080]

本实用新型包括支撑环架和多组顶紧机构。

[0081]

具体的,支撑环架为四周封闭、中心镂空的环形结构(非规则圆环),其内空构成了用作穿装所要装夹机身的装夹空间。装夹空间的成型轮廓对应于所要装夹机身的对应部位外轮廓,为了适应于不同机型,装夹空间的宽度和高度均大于所要装夹机身的对应部位外轮廓的宽度和高度,当所要装夹机身在装夹空间内形成中心穿装时,机身外周与支撑环架内缘之间基本形成等间距配合。

[0082]

支撑环架竖立固定于底板一端顶部,基本与底板形成垂直配合。底板的长度方向对应于所要装夹机身的穿装方向。底板用作以螺栓结构或者底部滑动副结构,连接在装夹基础-例如运输车、维修平台、试验平台上等。

[0083]

上述底板的长度方向另一端与支撑环架的顶部之间,连接有两组斜撑。这两组斜

撑在支撑环架立面一侧的排布位置,错开支撑环架上的装夹空间,即两组斜撑排布于装夹空间宽度方向的左、右两侧,从而避开了装夹空间的穿装方向。在前述结构中,斜撑的底端固定连接在底板的一端顶部,斜撑的顶端固定连接在支撑环架对应立面的顶部,从而使底板、斜撑和支撑环架形成稳固的三角形支撑配合结构。为了减轻重量,可以在斜撑与支撑环架之间的底板上开设一个或多个减重孔,当然,减重孔的成型不应影响底板的结构强度。

[0084]

顶紧机构为相同规格的八组。每一组顶紧机构主要由液压作动筒、顶紧杆和橡胶盘组成,其中:

[0085]-液压作动筒作为伸/缩动作的动力源,其缸体用作固定在支撑环架的对应支座上,其活塞杆用作进行伸/缩动作;

[0086]-顶紧杆连接在活塞杆的外端处,用作对活塞杆形成延长,二者的连接处以花键套套接等形成可拆卸连接;

[0087]-橡胶盘为普通橡胶垫;橡胶盘通过螺母组件等连接在顶紧杆的外端处,用作接触所要装夹的机身。

[0088]

上述八组顶紧机构的伸/缩动作在液压控制单元的作用之下,可以实现同步伸/缩,最好是同步伸/缩动作。

[0089]

上述支撑环架相背于斜撑的一侧立面上,以装夹空间作为圆心,在环周按照正上方中心、正下方中心、正左方中心、正右方中心、左上方斜角、左下方斜角、右上方斜角、右下方斜角排布有八个顶紧支座。每一个顶紧支座在支撑环架的对应立面上以凸起结构成型,当然,正下方中心处的顶紧支座应错开支撑环架的地缘,以免位置干涉。每一个顶紧支座的中心处开设有顶紧机构的穿装孔,穿装孔的轴心基本朝着支撑环架上的装夹空间的中心处。

[0090]

上述八组顶紧机构,分别以橡胶盘向内、液压作动筒一端向外的结构穿装固定在支撑环架上的对应顶紧支座内。也就是说,每组顶紧机构以液压作动筒的缸体固定于支撑环架的对应顶紧支座上,液压作动筒的活塞杆朝着装夹空间进行伸/缩动作。

[0091]

如此,八组顶紧机构装配在支撑环架的同一侧立面上,与上述斜撑相背。这些顶紧机构在支撑环架的同侧立面环周,形成以米字型方位的排布结构,相对方位上的两组顶紧机构基本以对称结构排布,例如:

[0092]-正上方中心排布的顶紧机构,与正下方中心排布的顶紧机构,基本呈对称排布结构;

[0093]-正左方中心排布的顶紧机构,与正右方中心排布的顶紧机构,基本呈对称排布结构;

[0094]-左上方斜角排布的顶紧机构,与右下方斜角排布的顶紧机构,基本呈对称排布结构;

[0095]-左下方斜角排布的顶紧机构,与右上方斜角排布的顶紧机构,基本呈对称排布结构。

[0096]

上述在支撑环架上固定到位的各顶紧机构,分别与支撑环架的对应立面之间以间距配合,这就要求顶紧支座的凸起高度足够容纳顶紧机构,且顶紧支座上的穿装孔排布位置与支撑环架的对应立面保持足够间距,这样有利于对顶紧机构进行装、卸及维护更换。当然,顶紧支座在支撑环架对应立面的凸起高度过高,会影响顶紧支座在支撑环架上的凸起

结构强度,过低则易于使顶紧机构与支撑环架发生位置干涉,为此,在顶紧支座内侧处的装夹空间缘部(亦即顶紧支座内侧的支撑环架内缘),开设有在支撑环架内缘处以内凹结构成型的让位槽,该让位槽的最大深度齐平于对应顶紧支座的内侧表面,让位槽的宽度大于顶紧机构的最大外径,如此使顶紧机构的伸/缩动作轨迹始终处在让位槽的覆盖范围内。

[0097]

通过上述结构可知,支撑环架的环周,对应于装夹空间的径向连接有多个可径向调节的顶紧机构,这些顶紧机构在支撑环架的环周间距排布。

[0098]

在对所要装夹机身进行装夹固定时:

[0099]

首先,通过起吊机吊装机身,机身穿装在支撑环架的装夹空间内,直至到达设定要求的装夹部位;

[0100]

其次,调整机身在装夹空间内的相对位置,使其满足设计的装夹要求精度;

[0101]

然后,启动顶紧机构的液压正向推力,各顶紧机构基本同步向内伸入,分别通过各自的橡胶盘接触并夹持机身,直至符合设计要求;

[0102]

如此,对机身形成装夹固定。

[0103]

需要解除装夹时:

[0104]

首先,通过起吊机吊持机身;

[0105]

其次,启动顶紧机构的液压反向推力,各顶紧机构基本同步向外收缩,松开对机身的夹持并形成机身的活动空间;

[0106]

最后,从支撑环架的装夹空间内吊出机身。

[0107]

实施例3

[0108]

本实施例的其它内容与实施例1或2相同,不同之处在于:

[0109]

支撑环架与底板之间的每一组斜撑为两根,两根斜撑的底端集中固定在底板一端顶部处,两根斜撑的顶端在支撑环架的对应立面斜撑高、低错位排布(即一根的顶端固定在支撑环架对应立面的顶部处,另一根的顶端固定在支撑环架对应立面的腰部处),这样的斜撑强度更高。

[0110]

当然,基于该实施例,每一组斜撑的撑杆数还可以是其它的,例如三根、四根等。通常,一根或两根足以。

[0111]

实施例4

[0112]

本实施例的其它内容与实施例1、2或3相同,不同之处在于:

[0113]-取消支撑环架上的顶紧支座;

[0114]-将支撑环架的厚度加厚,在其厚度中心处的对应部位开设顶紧机构的穿装孔,即支撑环架即为顶紧支座,顶紧支座即为支撑环架。

[0115]

该实施例将会增大支撑环架的成型用料和成品重量。

[0116]

实施例5

[0117]

本实施例的其它内容与实施例1、2、3或4相同,不同之处在于:

[0118]-取消底板;

[0119]-将支撑环架和斜撑以固定结构直接固定在装夹基础上,例如运输车的车板或试验平台等。

[0120]

该实施例显然不适用于维护平台的组装作业,因为支撑环架在装夹基础上一旦固定之后,不宜滑动,因此所装夹机身亦不宜滑动。

[0121]

以上各实施例仅用以说明本实用新型,而非对其限制。

[0122]

尽管参照上述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述实施例进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1