一种汽车前舱盖工装的制作方法

1.本实用新型是一种汽车前舱盖工装,属于汽车喷漆领域。

背景技术:

2.前舱盖通常是由钢板冲压而成,为了减轻重量的同时又保证强度,前舱盖通常由舱盖板和固定在舱盖板背面对其加固的加强筋组成,为便于前舱盖的喷漆,通常在舱盖板背面的加强筋上开设孔洞,将工装上的插接部件安插在加强筋上的孔洞内,从而利用工装对前舱盖进行支撑,使前舱盖呈现竖向布置状态,对于不同型号的汽车来说,前舱盖的尺寸不一,即在舱盖板背面的加强筋上开设孔洞的位置不一,故需要针对不同型号的前舱盖生产相对应的工装,因此需要设计一种适用于不同型号前舱盖的工装。

技术实现要素:

3.针对现有技术存在的不足,本实用新型目的是提供一种汽车前舱盖工装,以解决上述背景技术中提出的问题,本实用新型使工装上的插接部件可安插在不同型号前舱盖背面上位置不一的孔洞中。

4.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种汽车前舱盖工装,包括用于安装在输送线上的u型架,所述u型架内上部位置设有横梁,所述横梁的两端分别与u型架的两端固定连接,所述横梁横截面为方形,所述横梁上套设有两个矩形套,所述矩形套一侧面螺纹连接有用于限制矩形套与横梁相对位置的第一夹紧螺丝,所述矩形套上表面远离第一夹紧螺丝的一侧固定连接有竖向布置的方管,所述方管内安插有支板,所述方管一侧面上部位置螺纹连接有用于限制支板与方管相对位置的第二夹紧螺丝,所述支板背离第二夹紧螺丝的一面上部位置固定连接有向上倾斜的用于安插在汽车前舱盖背面加强筋条上孔洞内的插杆,所述矩形套底部安装有倾斜状的用于支撑汽车前舱盖的支撑件。

5.进一步地,所述支撑件包括直螺纹管,所述矩形套底部固定连接有向汽车前舱盖方向倾斜的直螺纹管,所述直螺纹管内螺纹连接有用于接触汽车前舱盖背面的支撑螺杆。

6.进一步地,所述支板背离插杆的一面上部位置固定连接有载板,所述载板上表面安装有可拆卸的鹅颈管,所述鹅颈管另一端固定在圆盘一面中部位置,所述圆盘背离鹅颈管的一面固定连接有平面镜。

7.进一步地,所述鹅颈管远离圆盘的一端固定连接有插接柱,所述插接柱安插在插接筒内,所述插接筒下端固定在载板上表面。

8.进一步地,所述矩形套安装第一夹紧螺丝的位置处开设有第一螺纹孔,所述第一夹紧螺丝螺纹连接在第一螺纹孔内。

9.进一步地,所述方管安装第二夹紧螺丝的位置处开设有第二螺纹孔,所述第二夹紧螺丝螺纹连接在第二螺纹孔内。

10.进一步地,所述支板面向第二夹紧螺丝的一面开设有沿支板长度方向布置的阶梯

槽,所述阶梯槽内粘贴有与第一夹紧螺丝相接触的橡胶条。

11.进一步地,所述u型架横向部一侧面下部位置对称固定连接有两个固定耳,所述固定耳上表面开设有用于穿插螺栓的圆孔。

12.本实用新型的有益效果:

13.1、沿着横梁调整矩形套的位置,使两个方管之间的间距满足汽车前舱盖背离上孔洞在水平方向上的间距,随后利用第一夹紧螺丝固定矩形套与横梁的相对位置,调整支板在方管内的位置,使支板上端固定的插杆安插在汽车前舱盖背面上的孔洞中,随后利用第二夹紧螺丝固定支板在方管内的位置,实现使插杆的位置可随汽车前舱盖背面的孔洞位置调整,满足不同型号汽车前舱盖背面孔洞的需要。

14.2、将插接柱安插在载板上的插接筒内,完成鹅颈管与载板的插接,调整鹅颈管的形状,使圆盘上的平面镜呈现倾斜状态,因鹅颈管具有保持其形状的性能,故平面镜的位置被限制,使两个插杆分别安插在汽车前舱盖背面的孔洞中时,通过平面镜观察插杆与汽车前舱盖背面孔洞的相对位置,使人员在汽车前舱盖背离横梁的一侧即可完成插杆与汽车前舱盖的插接,无须多人配合,提高汽车前舱盖插接的效率,减少人力资源的占用。

附图说明

15.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

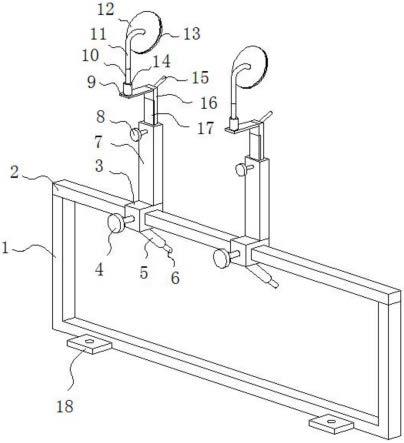

16.图1为本实用新型一种汽车前舱盖工装的结构示意图;

17.图2为本实用新型一种汽车前舱盖工装中方管与矩形套的装配示意图;

18.图3为本实用新型一种汽车前舱盖工装中橡胶条与支板的装配示意图;

19.图中:1-u型架、2-横梁、3-矩形套、4-第一夹紧螺丝、5-直螺纹管、6-支撑螺杆、7-方管、8-第二夹紧螺丝、9-载板、10-插接柱、11-鹅颈管、12-圆盘、13-平面镜、14-插接筒、15-插杆、16-支板、17-橡胶条、18-固定耳、19-第一螺纹孔、20-第二螺纹孔。

具体实施方式

20.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

21.请参阅图1,本实用新型提供一种技术方案:一种汽车前舱盖工装,包括u型架1,因u型架1横向部一侧面下部位置对称固定连接有两个固定耳18,且固定耳18上表面开设有圆孔,故将螺栓穿过圆孔安装在输送线上表面,完成u型架1与输送线的连接,输送线移动时,u型架1随着移动。

22.参阅图1、图2和图3,使横截面为方形的横梁2两端分别与u型架1的两端固定连接,此时横梁2处于u型架1内上部位置,在横梁2上套设两个矩形套3,然后将第一夹紧螺丝4拧入矩形套3一侧面开设的第一螺纹孔19内,完成第一夹紧螺丝4与矩形套3的螺纹连接,其中矩形套3上表面远离第一夹紧螺丝4的一侧固定连接竖向布置的方管7,方管7一侧面上部位置加工的第二螺纹孔20内螺纹连接有第二夹紧螺丝8,完成第二夹紧螺丝8与方管7的螺纹连接,将支板16安插在方管7内,使支板16一侧面开设的沿支板16长度方向布置的阶梯槽内粘贴的橡胶条17面向第二夹紧螺丝8,在拧紧第二夹紧螺丝8时,第二夹紧螺丝8首先与橡胶

条17接触,从而提高第二夹紧螺丝8限制支板16位置的稳定性,在支板16背离第二夹紧螺丝8的一面上部位置固定连接向上倾斜的用于安插在汽车前舱盖背面加强筋条上孔洞内的插杆15,沿着横梁2调整矩形套3的位置,使两个方管7之间的间距满足汽车前舱盖背离上孔洞在水平方向上的间距,随后利用第一夹紧螺丝4固定矩形套3与横梁2的相对位置,调整支板16在方管7内的位置,使支板16上端固定的插杆15安插在汽车前舱盖背面上的孔洞中,随后利用第二夹紧螺丝8固定支板16在方管7内的位置,实现使插杆15的位置可随汽车前舱盖背面的孔洞位置调整,满足不同型号汽车前舱盖背面孔洞的需要。

23.参阅图1,通过在矩形套3底部固定连接向汽车前舱盖方向倾斜的直螺纹管5,并在直螺纹管5内螺纹连接用于接触汽车前舱盖背面的支撑螺杆6,插杆15安插在相应的孔洞中后,调整支撑螺杆6在直螺纹管5内的长度,使支撑螺杆6与直螺纹管5共同形成的支撑结构的长度发生改变,此时支撑螺杆6和直螺纹管5共同形成的支撑结构与插杆15共同作用使汽车前舱盖呈竖向状态布置,在支撑螺杆6处于直螺纹管5外侧的一端固定连接橡胶头,防止支撑螺杆6划伤汽车前舱盖背面。

24.参阅图1,在支板16背离插杆15的一面上部位置固定载板9,然后在载板9上表面固定插接筒14,使鹅颈管11一端固定连接的插接柱10安插在插接筒14内,完成鹅颈管11与载板9的插接,其中鹅颈管11远离插接柱10的一端固定在圆盘12一面中部位置,圆盘12背离鹅颈管11的一面固定连接有平面镜13,调整鹅颈管11的形状,使圆盘12上的平面镜13呈现倾斜状态,因鹅颈管11具有保持其形状的性能,故平面镜13的位置被限制,使两个插杆15分别安插在汽车前舱盖背面的孔洞中时,通过平面镜13观察插杆15与汽车前舱盖背面孔洞的相对位置,使人员在汽车前舱盖背离横梁2的一侧即可完成插杆15与汽车前舱盖的插接,无须多人配合,提高汽车前舱盖插接的效率,减少人力资源的占用。

25.虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1