一种TBM主驱动原位拆解翻转工装的制作方法

本技术属于tbm主驱动拆卸,具体涉及一种tbm主驱动原位拆解翻转工装。

背景技术:

1、tbm在掘进过程中是不断向前推进的,当隧道贯通后需要对tbm进行拆卸,如果隧道tbm可直接贯通进入前方拆解洞,则可在较大空间的组装洞中开展拆卸,组装洞中空间大,设备配置齐全,如大型龙门吊等,且一般距离洞外距离较短,拆卸过程较为简单。但通常大部分隧道的贯通是指掘进至特定的里程桩号,前面仍是围岩,tbm隧洞一般距离较长,tbm难以自行退出,此时就需要在原位进行拆卸,受洞内空间影响以及运输工具限制,拆卸工序繁琐,需将机械的各部分均进行拆分,现目前的拆解吊装都是只通过安装在隧道顶部围岩上的电动升降葫芦吊动主驱动旋转,由电动升降葫芦支撑主驱动全部重量,但由于围岩地质薄弱,需要四组以上电动升降葫芦才能抬升主驱动,但主驱动的重力过大会破坏围岩结构,导致支撑力不足,存在安全隐患。

技术实现思路

1、本实用新型旨在提供一种tbm主驱动原位拆解翻转工装,安全性强,保护围岩结构,解决只通过安装在隧道顶部围岩上的电动升降葫芦吊动主驱动旋转,电动升降葫芦支撑主驱动全部重量导致破坏围岩结构的问题。

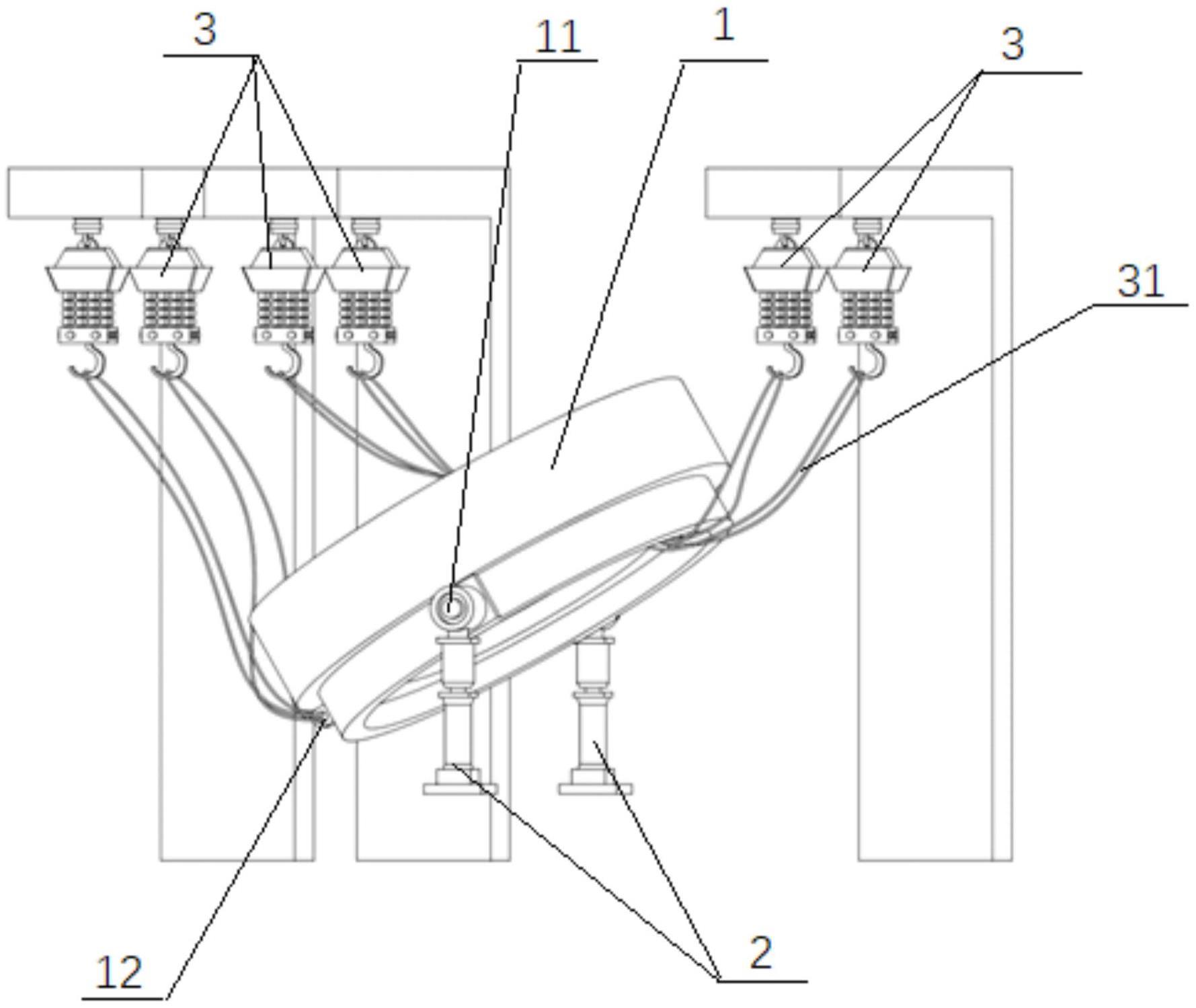

2、为此,本实用新型所采用的技术方案为:一种tbm主驱动原位拆解翻转工装,包括固定在围岩上的电动升降葫芦,还包括位于主驱动两侧的升降支腿,所述电动升降葫芦采用三组左右间隔,所述主驱动内环向台阶的左侧外壁设有耳座、前后两侧外壁设有朝外延伸的圆轴凸起,所述升降支腿包括从下往上依次设置的支撑底座、液压缸和安装套管,所述安装套管能套装在圆轴凸起上并与液压缸的伸缩端连接,所述电动升降葫芦吊钩上配备有与其它组电动升降葫芦吊钩和/或耳座相互勾连的钢丝绳,当升降支腿的液压缸顶升竖向的主驱动时,通过电动升降葫芦及绕过主驱动中心圆孔和/或绑扎到耳座上的钢丝绳使主驱动旋转至水平向,从而能水平安置在运输板车上。

3、作为上述方案的优选,所述电动升降葫芦两两成组且每组的电动升降葫芦前后间隔设置,两组电动升降葫芦相互勾连的钢丝绳呈“x”型前后交错布设,保证主驱动旋转更省时省力,加快旋转时间。

4、进一步优选为,所述耳座、圆轴凸起分别与主驱动内环向台阶轴心连线形成的夹角为90°,前后两侧圆轴凸起做支撑旋转点,左侧耳座为牵引点,整体设计合理,从而保证升降支腿顶升主驱动后,主驱动旋转过程中的重心稳定。

5、进一步优选为,所述升降支腿最大高度不低于主驱动外环半径、最小高度不高于运输板车的高度,保证升降支腿能抬升主驱动脱离原位,液压缸收缩时,主驱动能自动安放在运输板车上,设计合理。

6、本实用新型的有益效果:

7、(1)相比于只通过安装在隧道顶部围岩上的电动升降葫芦吊动主驱动旋转,由电动升降葫芦支撑主驱动全部重量,本方案还借助安装在主驱动相对侧的升降支腿提供支撑力,有效避免主驱动重量由电动升降葫芦提供导致围岩结构被破坏,避免后续发生围岩坍塌、人员伤亡等险情,杜绝安全隐患,保证施工人员的人身安全。

8、(2)安装套管能套装在圆轴凸起上并与液压缸的伸缩端连接,从而主驱动的圆轴凸起处为旋转点,能实现主驱动的原位拆解翻转,避免主驱动的挪移发生重力不平衡的情况,结构设计巧妙,耳座位于主驱动内环向台阶的左侧外壁,圆轴凸起位于前后两侧外壁,前后两侧圆轴凸起做支撑旋转点,左侧耳座为牵引点。

9、综上所述,具有杜绝安全隐患、保证施工人员的人身安全、设计巧妙合理等优点。

技术特征:

1.一种tbm主驱动原位拆解翻转工装,包括固定在围岩上的电动升降葫芦(3),其特征在于:还包括位于主驱动(1)两侧的升降支腿(2),所述电动升降葫芦(3)采用三组左右间隔,所述主驱动(1)内环向台阶的左侧外壁设有耳座(12)、前后两侧外壁设有朝外延伸的圆轴凸起(11),所述升降支腿(2)包括从下往上依次设置的支撑底座(21)、液压缸(22)和安装套管(23),所述安装套管(23)能套装在圆轴凸起(11)上并与液压缸(22)的伸缩端连接,所述电动升降葫芦(3)吊钩上配备有与其它组电动升降葫芦(3)吊钩和/或耳座(12)相互勾连的钢丝绳(31),当升降支腿(2)的液压缸(22)顶升竖向的主驱动(1)时,通过电动升降葫芦(3)及绕过主驱动(1)中心圆孔和/或绑扎到耳座(12)上的钢丝绳(31)使主驱动(1)旋转至水平向,从而能水平安置在运输板车(4)上。

2.根据权利要求1所述的一种tbm主驱动原位拆解翻转工装,其特征在于:所述电动升降葫芦(3)两两成组且每组的电动升降葫芦(3)前后间隔设置,两组电动升降葫芦(3)相互勾连的钢丝绳(31)呈“x”型前后交错布设。

3.根据权利要求1所述的一种tbm主驱动原位拆解翻转工装,其特征在于:所述耳座(12)、圆轴凸起(11)分别与主驱动(1)内环向台阶轴心连线形成的夹角为90°。

4.根据权利要求1所述的一种tbm主驱动原位拆解翻转工装,其特征在于:所述升降支腿(2)最大高度不低于主驱动(1)外环半径、最小高度不高于运输板车(4)的高度。

技术总结

本技术公开了一种TBM主驱动原位拆解翻转工装,包括固定在围岩上的电动升降葫芦,还包括位于主驱动两侧的升降支腿,电动升降葫芦采用三组左右间隔,主驱动内环向台阶的左侧外壁设有耳座、前后两侧外壁设有朝外延伸的圆轴凸起,升降支腿包括从下往上依次设置的支撑底座、液压缸和安装套管,安装套管能套装在圆轴凸起上并与液压缸的伸缩端连接,电动升降葫芦吊钩上配备有与其它组电动升降葫芦吊钩和/或耳座相互勾连的钢丝绳,当升降支腿的液压缸顶升竖向的主驱动时,通过电动升降葫芦及绕过主驱动中心圆孔和/或绑扎到耳座上的钢丝绳使主驱动旋转至水平向,具有杜绝安全隐患、保证施工人员的人身安全、设计巧妙合理等优点。

技术研发人员:李海周,张瑞礼,李勇,王明华,陆游,熊军,王福海,王明,商国权,卫少敏,楚凡,刘明辉

受保护的技术使用者:中铁十一局集团第五工程有限公司

技术研发日:20230425

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!