一种多机器人的联合控制方法与流程

本发明属于机器人控制,具体地说,涉及一种多机器人夹具的联合控制方法。

背景技术:

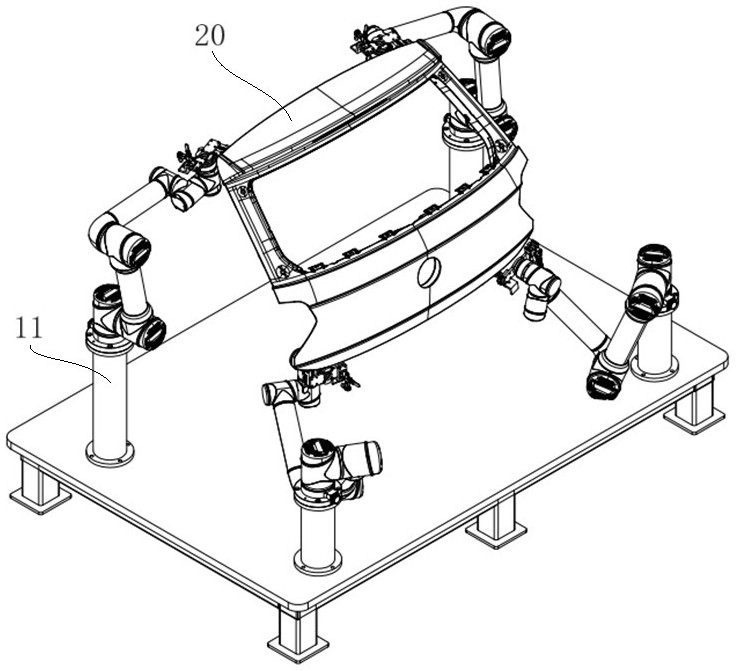

1、目前各行各业的生产加工、装配、检测等过程中,经常需要制作夹具对零部件进行定位、固定操作,以实现生产加工、装配、检测等过程的高效、稳定进行。另外,因零部件的种类繁多,并且存在更新换代的情况,通常针对每种产品制作专用的定位夹具,存在夹具种类多、设计结构复杂、设计周期长、加工成本高、加工制造周期长、拆装耗时耗力且需转运设备、占用存储空间大、夹具管理复杂、存储保养压力大等诸多问题。多机器人柔性夹具系统,可以兼容多种零部件的装夹,既能减少零部件夹具种类,节约成本;又能减少夹具换型时间,提升工件整体的检测节拍;同时便于进行存储、保养工作;也能避免产品更新换代时夹具废弃造成的损失。

2、多机器人柔性夹具系统在控制时,需要对坐标系进行标定,其坐标系标定方法与传统的工件数模坐标系标定方法存在显著差异。在传统情况下,先进行工件装夹固定,然后使用跟踪仪测量工件表面的靶点,与数模的对应点进行坐标匹配从而完成坐标系标定。然而,在多机器人柔性夹具系统中,无法直接使用传统的表面点测量方法来标定工件坐标系与机器人坐标系之间的转换关系。多机器人柔性夹具系统的坐标系标定需要其他准确定位设备的辅助,用于将机器人移动到预定的位置和姿态,以确保机器人上的夹具与工件的准确配合。然后,在该位姿下进行工件装夹。因此如何提出一种多机器人的联合控制方法,能够对多机器人柔性夹具系统的坐标系进行精准的标定,是本发明主要解决的技术问题。

3、本背景技术所公开的上述信息仅仅用于增加对本技术背景技术的理解,因此,其可能包括不构成本领域普通技术人员已知的现有技术。

技术实现思路

1、本发明针对现有多机器人柔性夹具系统中,无法直接使用传统的表面点测量方法来标定工件坐标系与机器人坐标系之间的转换关系的技术问题,提出了一种多机器人的联合控制方法,可以解决上述问题。

2、为实现上述发明目的,本发明采用下述技术方案予以实现:

3、一种多机器人的联合控制方法,所述联合控制方法的控制对象包括多个机器人,每个机器人连接有一法兰盘,所述法兰盘上连接有夹具,所述联合控制方法包括:

4、建立各坐标系之间的转换关矩阵:

5、步骤1、分别对各机器人的夹具坐标系f进行标定的步骤,包括分别获取夹具坐标系f到法兰盘末端坐标系e的位置转移矩阵和夹具坐标系f到法兰盘末端坐标系e的旋转矩阵;

6、根据所述和计算夹具坐标系f与法兰盘末端坐标系e的转换矩阵;

7、步骤2、将所有机器人的基坐标系进行统一的步骤,得到法兰盘末端坐标系e与激光跟踪仪坐标系t的转换矩阵;

8、步骤3、获取工件数模坐标系o与整体设备坐标系c的转换矩阵步骤;

9、步骤4、获取整体设备坐标系c与激光跟踪仪坐标系t的转换矩阵步骤,其中,工件是整体设备的一部分;

10、根据坐标系之间的转换关矩阵,进行坐标系之间的转换控制。

11、在有的实施例中,步骤1包括:

12、步骤11、在法兰盘末端安装好夹具后,在该机器人的动作范围内设置一个定点p1,该定点p1的位置已知,在所述夹具上选取一个参考点q,控制移动机器人,使得参考点q分别从四个标定点以四种不同位姿去触碰定点p1,前三种位姿任意,第四种位姿使参考点q沿竖直向下触碰定点p1,分别读取对应的法兰盘末端坐标系e到基坐标系b的四个旋转矩阵,以及分别读取对应的法兰盘末端坐标系e到基坐标系b的四个位置转移矩阵,其中,,所述基坐标系b为所述机器人的基座标系,所述法兰盘末端坐标系e为所述机器人所连接的法兰盘的末端的坐标系;

13、步骤12、各旋转矩阵和位置转移矩阵代入方程,可得方程,进而可计算得到,其中,表示夹具坐标系f到法兰盘末端坐标系e的位置转移矩阵,表示夹具坐标系f到基坐标系b的位置转移矩阵;

14、步骤13、继续移动机器人,保持第四种位姿不变,沿所述基坐标系b的x方向移动设定距离到达第5标定点,再沿基坐标系b的z方向移动设定距离到达第6标定点,可得夹具坐标系f的方向向量:

15、夹具坐标系f的x方向向量:;

16、夹具坐标系f的z方向向量:;

17、由右手定则根据和z1得到夹具坐标系f的y方向向量y1;

18、步骤14、建立夹具坐标系f的方向矩阵[x1,y1,z1],将方向矩阵[x1,y1,z1]归一化得到夹具坐标系f到基坐标系b的旋转矩阵;

19、步骤15、根据,计算得到夹具坐标系f到法兰盘末端坐标系e的旋转矩阵;

20、步骤16、将和代入计算公式,得到夹具坐标系f与法兰盘末端坐标系e的转换矩阵:

21、。

22、在有的实施例中,步骤2包括:

23、步骤21、将靶球固定在机器人的夹具上,在机器人的运动范围内选定一个位置并将其定义为机器人的初始位姿p2;

24、步骤22、沿着法兰盘末端坐标系的x方向、y方向各平移若干点位,用激光跟踪仪记录下靶球坐标;

25、步骤23、用最小二乘法分别对进行直线拟合,得到在激光跟踪仪坐标系下法兰盘末端坐标系的x方向向量x2和y方向向量y2;

26、步骤24、由右手定则根据x2和y2得到法兰盘末端坐标系的z方向向量z2;

27、步骤25、建立基坐标系的方向矩阵[x2,y2,z2],将方向矩阵[x2,y2,z2]归一化得到法兰盘末端坐标系e相对于激光跟踪仪坐标系t的旋转矩阵;

28、步骤26、将机器人分别绕法兰盘末端坐标系e的x轴、y轴、z轴旋转,用激光跟踪仪记录下靶球位置,,,使用最小二乘法对,,进行球面拟合,球心位置即为法兰盘末端坐标系e的原点在激光跟踪仪坐标系下的坐标;

29、步骤27、根据和得到法兰盘末端坐标系e与激光跟踪仪坐标系t的转换矩阵:

30、。

31、在有的实施例中,步骤3包括:

32、步骤31、在工件数模中任意选取4个装夹点,并记录这4个装夹点在整体设备坐标系c中的位置;

33、步骤32、以所述4个装夹点的中心点作为工件数模坐标系o的原点,从4个装夹点中任意选取3个装夹点构成一个平面,将该平面的单位法向量z作为工件数模坐标系o的z轴方向;

34、步骤33、将工件数模坐标系o进行旋转,使得工件数模坐标系o的z轴与平面的单位法向量z重合,通过罗德里格斯旋转公式计算出旋转矩阵;

35、步骤34、计算所述中心点的偏移,根据所述偏移计算得到工件数模坐标系o与整体设备坐标系c的转换矩阵:

36、。

37、在有的实施例中,步骤4包括:

38、步骤41、获取各个机器人的基坐标系在激光跟踪仪坐标系t中的位置,获取该多个机器人基坐标系的中点;

39、步骤42、将沿激光跟踪仪坐标系t的z向偏置高度h,得到,得到工件数模坐标系o与激光跟踪仪坐标系t的转换矩阵;

40、步骤43、计算整体设备坐标系c与激光跟踪仪坐标系t的转换矩阵:

41、;

42、获取已知的工件在任意坐标系中的位置,根据所述、、、的一个或者多个,计算得到工件在目标坐标系中的位置。

43、在有的实施例中,还包括根据法兰盘末端坐标系到基坐标系的转换矩阵计算夹具坐标系到基坐标系的转换矩阵,或者根据计算的步骤:

44、。

45、在有的实施例中,步骤11中,选取夹具坐标系原点作为参考点q。

46、在有的实施例中,步骤2中,还包括根据重新计算靶球在法兰盘末端坐标系e下的位置,并将计算结果返回至机器人的示教器进行更新。

47、在有的实施例中,步骤13与步骤14之间,还包括重新计算修正夹具坐标系f的z方向向量z1的步骤:

48、。

49、与现有技术相比,本发明的优点和积极效果是:

50、本发明的多机器人的联合控制方法,尤其适用于先进柔性夹具测量系统控制时的坐标系标定。该方法通过精确地确定多个机器人及其工具坐标系、跟踪仪坐标系以及工件数模坐标系之间的互相转换关系,实现了复杂工件加工过程中的精准定位和高效操作。

51、本发明的方法基于先进的传感器技术和优化算法,能够有效消除误差,并提供可靠的坐标系转换参数。与传统的表面测量方法不同,这种工件坐标系标定方法避开了实际测量工件表面的过程,而是通过夹具机器人的运动和传感器信息来计算坐标系转换关系,以实现准确的坐标系标定。

52、本方法不仅提高了生产效率和产品质量,还降低了人工操作的风险和系统调试的时间成本。因此,该方法具有广泛的应用前景,并为先进制造领域中柔性夹具系统的发展提供了有效的技术支持。

53、结合附图阅读本发明的具体实施方式后,本发明的其他特点和优点将变得更加清楚。

- 还没有人留言评论。精彩留言会获得点赞!