同轴微流体纺丝方法制备无外加电极电致变色纤维的方法与流程

[0001]

本发明涉及同轴微流体纺丝方法制备无外加电极电致变色纤维的方法,属于精细化工和材料科学技术领域。

背景技术:

[0002]

日益剧增的科技与个性化需求,已经成为纺织服装行业发展的新挑战与新趋势。智能纺织品指建立在纺织品基础材料和技术特征上,模拟生命系统,具有感知和反映双重功能的一类新型纺织品。其不仅具有一般织物面料的性能,同时还可以智能感知外在条件变化,再经自身感知进行信息处理,发出指令并执行动作。其中电致变色材料可以在电场刺激下可以实现纺织品光学属性(反射率、透过率、吸收率等)改变,从而在宏观上表现为颜色或者透光率的可逆变化,在军用防护隐蔽材料、柔性显示、防伪标志、安全警示和艺术饰品等方面具有广泛的应用,是智能纺织品能够感知与直观反馈外界环境变化的一个关键组件。

[0003]

不同于传统的电致变色材料电化学工作机制,胆甾相液晶的电刺激响应变色是一个物理变化过程,具有使用寿命长、响应时间快和透明态到有色态全谱段显示等优点。然而,胆甾相液晶在器件挠曲过程中容易流动,难以塑形;同时,胆甾相液晶的螺旋结构以分子间作用力形式存在,极易受到外界环境影响丧失电致变色性能;此外,传统的电致变色液晶器件多是以玻璃为基底的刚性器件,但随着衣服等纺织用品的智能化,亟需研制出柔性的电致变色器件。这些都极大限制了其在纺织品上的进一步应用。相比传统的二维或三维器件,纤维状电子器件的直径在数十微米到数百微米之间,属于一维结构,具有质量轻、柔韧性好、可编织性强等特点。充分利用纤维状器件的可伸缩、自愈、形状可记忆等优势,将其编织成可弯曲、变形、透气、耐水的智能纺织品,是电致变色液晶器件重要发展方向。

[0004]

目前国内外针对电致变色液晶在纺织品上应用研究较少,主要采用微胶囊涂层等方法。例如,中国专利zl201711404913.x、zl201811152977.x通过乳液聚合法制备出表面光滑且粒径分布均匀的液晶微胶囊,并进一步用于制作电致变色涂料制备了变色纺织品。然而,以上方法不适用于电致变色液晶纤维的制备,原因在于制备微胶囊过程中液晶较容易掺杂在聚合物基质中导致沾色现象,同时微胶囊涂层法仍然无法摆脱外加电极的应用限制,不能满足纺织品透气柔性的服用要求。

[0005]

因此基于大面积电致变色机制,将传统外加刚性电极柔性化、一体化,从而攻克柔性液晶变色材料纤维化的技术瓶颈,并实现了可编织智能电致变色纤维的连续化制备与应用,成为亟待解决的问题。

技术实现要素:

[0006]

为了解决上述至少一个问题,本发明致力于开发柔性电致变色液晶纤维,在扩展液晶的非显示应用领域的同时,也提高了电致变色纺织品的生产技术,满足市场的多样化需求。本发明提供了一种同轴三明治结构的电致变色液晶纤维的制备生产工艺,采用同轴

微流体纺丝方法制备了以黑色导电聚合物纤维为内导电层,透明金属纳米线纤维层为外导电层,聚合物分散胆甾相液晶为电致变色层的电致变色液晶纤维,通过制备大尺寸电刺激响应变色液晶纤维,探索连续化生产电致变色纺织品器件的工艺方法。

[0007]

本发明通过微流体整流纺丝制备电致变色液晶纤维的方法,克服了现有技术在没有外加电极作用条件下(ito玻璃等)无法构建大尺度的、长期稳定的电致变色液晶体系的难点;本发明在湿纺注射流单一轴向剪切力的基础上,同轴引入水平向聚合物流提供径向剪切力,引导中间层内部的胆甾相液晶组装形成均匀平整的电致变色液晶层。

[0008]

本发明第一个目的是提供一种制备电致变色液晶纤维的方法,包括如下步骤:

[0009]

(1)透明导电外层注射液1的制备:将海藻酸钠、葡萄糖、金属纳米线分散在溶剂中混合均匀,得到注射液1;

[0010]

(2)黑色导电内层注射液2的制备:将海藻酸钠、葡萄糖、黑色导电聚合物分散在溶剂中混合均匀,得到注射液2;

[0011]

(3)电致变色液晶中间层注射液3的制备:将海藻酸钠、葡萄糖、胆甾相液晶分散在溶剂中混合均匀,得到注射液3;

[0012]

(4)驱动聚合物向外迁移的盐溶液制备:配置氯化钙凝固浴;具体为将氯化钙加入到水中分散均匀,得到含有大量钙离子的凝固浴;

[0013]

(5)将注射液1、注射液2、注射液3通过同轴注射器注射到氯化钙凝固浴中,钙离子引导海藻酸钠向外迁移形成聚合物纳流体,即得到同轴结构的电致变色液晶微纤维。

[0014]

在本发明的一种实施方式中,步骤(1)所述的注射液1中海藻酸钠相对于溶剂的质量百分比浓度为0.2~1.5wt%,葡萄糖相对于溶剂的质量百分比浓度1~10wt%,金属纳米线相对于溶剂的质量百分比浓度为0.05~0.3wt%。

[0015]

在本发明的一种实施方式中,步骤(2)所述的注射液2中海藻酸钠相对于溶剂的质量百分比浓度为0.2~1.5wt%,葡萄糖相对于溶剂的质量百分比浓度1~10wt%,黑色导电聚合物相对于溶剂的质量百分比浓度为0.05~0.3wt%。

[0016]

在本发明的一种实施方式中,步骤(3)所述的注射液3中海藻酸钠相对于溶剂的质量百分比浓度为0.2~1.5wt%,葡萄糖相对于溶剂的质量百分比浓1~10wt%,胆甾相液晶相对于溶剂的质量百分比浓度为60~90wt%。

[0017]

在本发明的一种实施方式中,注射液1、注射液2、注射液3中的溶剂为水或pva水溶液,其中pva水溶液的浓度为2~10wt%。

[0018]

在本发明的一种实施方式中,步骤(3)所述的胆甾相液晶为红色胆甾相液晶、黄色胆甾相液晶、蓝色胆甾相液晶中的一种或多种。

[0019]

在本发明的一种实施方式中,步骤(1)所述的金属纳米线包括银纳米线、铜纳米线、铝纳米线的一种或多种;金属纳米线具有较高的长径比,长度约为20~50微米,同时具有良好的导电性。

[0020]

在本发明的一种实施方式中,步骤(2)所述的黑色导电聚合物包括石墨烯聚合物、聚噻吩聚合物、导电炭黑聚合物的一种或多种;进一步优选为聚(3,4乙烯二氧噻吩)聚苯乙烯磺酸钠;黑色导电聚合物具有优异的水溶性分散性与良好导电特性。

[0021]

在本发明的一种实施方式中,步骤(3)所述的胆甾相液晶为胆甾型液晶中的一种或多种,胆甾相包括胆固醇乙酸酯、胆固醇丙酸酯、胆固醇正丁酸酯、胆固醇壬酸酯、胆固醇

油酸酯、胆固烯基亚油酸酯、胆固醇苯甲酸酯、胆固醇肉桂酸酯、胆固醇乙基碳酸酯、胆固醇油醇碳酸酯、胆固烯基异硬脂酞基碳酸酯、胆固烯基丁烯酸酯、胆固烯基碳酸酯、氯化胆固醇中的一种或多种。

[0022]

在本发明的一种实施方式中,步骤(3)所述的胆甾相液晶的内部具有径向放射状拓扑结构和轴向麦穗状拓扑结构,其在电场作用下具有双稳态电致变色特性。

[0023]

在本发明的一种实施方式中,步骤(3)所述的胆甾相液晶在使用之前需要先加热至清亮点以上(即加热至混合物溶解透明状态),搅拌1~3h后,降温到胆甾相液晶出现颜色或浑浊后,再升温至恰好透明,恒温搅拌2~5h。

[0024]

在本发明的一种实施方式中,步骤(4)所述的氯化钙凝固浴中氯化钙摩尔浓度为10~100mm,优选为50~80mm,进一步优选为50mm;当氯化钙浓度太低时,内部的聚合物海藻酸钠缺少足够的牵引力,很难在界面处形成稳定、平滑的水凝胶皮;氯化钙浓度太高,由于过量的钙离子与海藻酸钠交联,使得液晶纤维在接收液中不容易取出。

[0025]

在本发明的一种实施方式中,步骤(4)所述的氯化钙凝固浴的制备方法为:将氯化钙加入到水中,超声分散均匀,得到含有大量钙离子的凝固浴。

[0026]

在本发明的一种实施方式中,步骤(5)所述注射液1、注射液2、注射液3的质量比为5~30:100:5~30。

[0027]

在本发明的一种实施方式中,步骤(5)所述的注射速度为0.5~4ml/min;注射速度通过蠕动泵控制;优选地,所述的注射速度为1~2ml/min;进一步优选地,所述的注射速度为15ml/min。

[0028]

在本发明的一种实施方式中,步骤(5)中纤维凝固的条件为:温度20~30℃,时间3~8min。

[0029]

在本发明的一种实施方式中,制备过程中采用的海藻酸钠为ar级别,纯度为90%。

[0030]

在本发明的一种实施方式中,制备过程中步骤(1)~(3)采用的海藻酸钠的质量百分比浓度为0.2~1.5wt%,当海藻酸钠浓度太低时,液晶微纤维不容易形成稳定、平滑的水凝胶皮;海藻酸钠浓度太高,由于粘度过高,不利于胆甾相液晶层的快速排列组装。

[0031]

本发明的第二个目的是本发明所述的方法制备得到的电致变色液晶纤维。

[0032]

本发明的第三个目的是提供一种电致变色液晶纤维,其结构为三层结构,外层为金属纳米线纤维层,中间层为胆甾相液晶层,内层为黑色导电纤维层。

[0033]

在本发明的一种实施方式中,所述的金属纳米线纤维层是将海藻酸钠、葡萄糖、金属纳米线分散在水中混合均匀得到;其中,海藻酸钠相对于水的质量百分比浓度为0.2~1.5wt%,葡萄糖相对于水的质量百分比浓度1~10wt%,金属纳米线相对于水的质量百分比浓度为0.05~0.3wt%。

[0034]

在本发明的一种实施方式中,所述的黑色导电纤维层是将海藻酸钠、葡萄糖、黑色导电聚合物分散在水中混合均匀得到的;其中海藻酸钠相对于水的质量百分比浓度为0.2~1.5wt%,葡萄糖相对于水的质量百分比浓度1~10wt%,黑色导电聚合物相对于水的质量百分比浓度为0.05~0.3wt%。

[0035]

在本发明的一种实施方式中,所述的胆甾相液晶层是将胆甾相液晶、海藻酸钠、葡萄糖加入水中混合均匀得到;其中海藻酸钠相对于水的质量百分比浓度为0.2~1.5wt%,葡萄糖相对于水的质量百分比浓1~10wt%,胆甾相液晶相对于水的质量百分比浓度为60

~90wt%。

[0036]

在本发明的一种实施方式中,所述的电致变色液晶纤维是通过同轴纺丝得到的。

[0037]

在本发明的一种实施方式中,金属纳米线纤维层、黑色导电纤维层、胆甾相液晶层质量比为5~30:100:5~30。

[0038]

本发明的第四个目的是本发明所述的电致变色液晶纤维在军用防护隐蔽材料、柔性显示、防伪标志或安全警示或艺术饰品中的应用。

[0039]

本发明的有益效果:

[0040]

(1)本发明通过微流体整流制备同轴电致变色液晶纤维,在湿纺注射流单一同轴向剪切力的基础上,引入水平向聚合物流提供径向剪切力,引导内部的聚合物分散(胆甾相)液晶层组装形成手性的液晶纤维层。本发明的方法操作简单、易规模化生产,制备出的液晶微纤维具有长程有序的结构、稳定的拓扑构型和可控的光学外观,在基础软体物质研究和特定的光学传感与识别中有广泛地应用潜能。

[0041]

(2)本发明方法中,透明金属纳米线纤维与黑色导电纤维作为自带平行电极,同时作为保护中间胆甾相液晶免受外界环境污染并固定相对位置。本发明的方法制备的电致变色液晶纤维在电场刺激下可逆变色,并能在断电情况下,实现某种变色状态的持续稳定态,不仅颜色艳丽多变,并且驱动电压低,低于23.9v(低于人体安全电压),而且具有良好的耐溶剂性和耐水性,经过编织加工处理后仍能保持原有的双稳态电致变色性能,能够满足人们对柔性显示及智能纺织品中液晶显色个性化和多样性的要求。本发明方法制得的电致变色液晶纤维具有较好的理化和光学性能,应用前景广阔。

[0042]

(3)本发明中手性胆甾相液晶阵列含量较高,使得液晶微纤维在自然光视野下显示出单一色泽,在偏振光下展现出均匀的干涉颜色,同时具有较低的驱动电压,较好地满足了纺织品服用条件。

[0043]

(4)本发明利用胆甾相液晶制备得到一种透光性好、机械强度高、耐化学腐蚀的电致变色液晶纤维,同时该纤维需满足较低的驱动电压与多彩电致变色能力,且具有零电场显色的双稳态特性。

[0044]

(5)本发明探究了该电致变色液晶纤维具体的制备方法,通过筛选合适的电极材料与液晶配比,采用同轴微流体纺丝方法制备无外加电极的电致变色液晶纤维;其中胆甾相液晶材料的组成比例与形态分布对双稳态显示起到了至关重要的作用,在实验过程中发现,并不是所有的胆甾相液晶加入都可以实现纤维双稳态显色。双稳态电致变色选择条件主要包括两个方面:一是海藻酸钙(海藻酸钠在凝固浴中与氯化钙交联反应成为海藻酸钙)与葡萄糖基础材料与胆甾相液晶具有一定的结合力,在纤维形成过程中,可以固定胆甾相液晶取向分布状态,从而达到双稳态显示效果;二是海藻酸钙、葡萄糖材料与胆甾相液晶相互作用力不宜过强,否则会影响液晶在电场下的响应性能,从而失去变色效果。经过发明人多次实验证明,只有胆甾相液晶中间层厚度应该至少在20微米以上,同时海藻酸钠与葡萄糖基材占胆甾相液晶比应在5~15wt%左右,以满足双稳态电致变色特性。

附图说明

[0045]

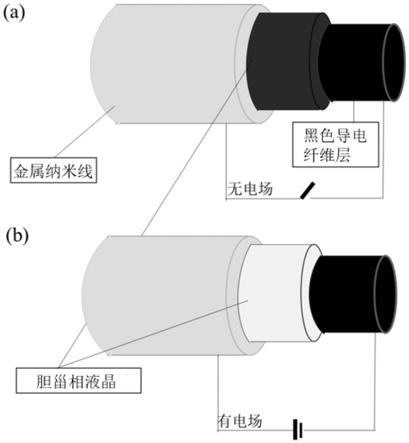

图1为同轴电致变色液晶纤维结构及刺激响应机理,其中,(a)无电场;(b)有电场。

具体实施方式

[0046]

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。下述采用的海藻酸钠粉末是ar级别,纯度90%,购自上海阿拉丁生化科技股份有限公司;葡萄糖粉末是ar级别,分子量:180.16,购自上海阿拉丁生化科技股份有限公司。

[0047]

测试方法:

[0048]

光电性能测试:将配制好的电致变色液晶纤维固定在刚性基板上,采用直流稳态电源对器件进行驱动,验证显示器件的电致变色现象;对液晶纤维器件的显示效果、电光性能分别进行了表征:器件在电压驱动下的显示效果通过实时摄影记录;采用光纤光谱仪,以器件在显色状态下的中心反射波长为固定检测波长,测试器件在不同外加电压下的入射光透过率曲线。测试过程中,以黑色内层纤维为空白参比。

[0049]

纤维液晶芯材载量测试方法:称取重量为a的电致变色液晶纤维,研磨后用乙醇溶剂溶解,离心收集下层沉淀物质并称重为b,则纤维液晶芯材载量c的计算公式为:

[0050][0051]

耐水性测试方法和耐溶剂测试方法:参照gb/t 5211.5-2008,所选的溶剂包括乙醇、乙二醇、丙酮。

[0052]

实施例1

[0053]

一种通过同轴微流体纺丝方法制备电致变色液晶纤维的方法,包括如下步骤:

[0054]

(1)透明导电外层注射液1的制备:将0.05g海藻酸钠粉末、0.5g葡萄糖粉末、1.5g银纳米线(长、径为10μm、60nm)(sigma公司)分散在10ml水中磁力搅拌10min,配制成均匀的注射液1,其中银纳米线相对于水的质量分数为0.15wt%;

[0055]

(2)黑色导电内层注射液2的制备:将0.05g海藻酸钠粉末和0.5g葡萄糖粉末、0.15g聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸)(国药沪试公司)分散在10ml水中磁力搅拌10min,配制成均匀的注射液2,其中聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸)相对于水的质量分数为0.015wt%;

[0056]

(3)电致变色液晶中间层注射液3的制备:将0.05g海藻酸钠粉末、0.5g葡萄糖粉末、9g红色胆甾相液晶(u10-006g-680,石家庄诚志永华公司)加入10ml水中磁力搅拌10min,配制成均匀的注射液3,其中红色胆甾相液晶相对于水的质量分数为90wt%;

[0057]

(4)驱动聚合物向外迁移的盐溶液制备:将2.775g无水氯化钙(上海阿拉丁生化科技股份有限公司)加入到500ml水中在100w超声波条件下超声5min,配制成50mm的氯化钙凝固浴;

[0058]

(5)电致变色液晶纤维的制备:将步骤(1)-(3)所得到的注射液1、注射液2、注射液3通过注射器注射到步骤(4)所得到的氯化钙凝固浴中,即可得到手性胆甾相阵列、内部结构长程有序、液晶构型稳定和光学外观可控的电致变色液晶纤维;其中注射器的注射速度通过蠕动泵控制为1.5ml/min。

[0059]

对上述制备的具有电致变色液晶纤维进行光电性能测试(见表1)与耐水耐溶剂性能测试(见表2)。

[0060]

图1为同轴电致变色液晶纤维结构及刺激响应机理,其中,(a)无电场;(b)有电场。

从图1可以看出:当不加电场时,液晶层是液晶本身的颜色(实施例1是红色),当有了外加电场之后液晶层发生颜色变化,变成透明色,从而实现电致变色。

[0061]

实施例2

[0062]

调整实施例1的注射液3中90wt%的红色胆甾相液晶调整为80wt%的蓝色胆甾相液晶(u10-006g-480,石家庄诚志永华公司),注射液1中金属纳米线采用铜纳米线,其中铜纳米线的质量分数为0.3wt%;其他按照实施例1相同的制备步骤制得电致变色液晶微纤维。

[0063]

上述制备的具有电致变色液晶纤维进行光电性能测试(见表1)与耐水耐溶剂性能测试(见表2)。从测试结果可以看出:对比实施例1中得到的电致变色液晶纤维,随着胆甾相液晶浓度的降低,液晶层厚度也随之变薄,所需电致变色驱动电压也随之提高。

[0064]

实施例3

[0065]

调整实施例1的注射液3中90wt%的红色胆甾相液晶调整为70wt%的黄色胆甾相液晶(u10-006g-580,石家庄诚志永华公司),其他按照实施例1相同的制备步骤制得电致变色液晶微纤维。

[0066]

对上述制备的具有电致变色液晶纤维进行光电性能测试(见表1)与耐水耐溶剂性能测试(见表2)。从测试结果可以看出:对比实施例1中得到的电致变色液晶纤维,随着胆甾相液晶浓度的持续降低,液晶层厚度也继续变薄,所需电致变色驱动电压也继续提高。

[0067]

实施例4

[0068]

调整实施例1的注射液3中90wt%的红色胆甾相液晶调整为60wt%的红色胆甾相液晶(u10-006g-680,石家庄诚志永华公司),其他按照实施例1相同的制备步骤制得电致变色液晶微纤维。

[0069]

对上述制备的具有电致变色液晶纤维进行光电性能测试(见表1)与耐水耐溶剂性能测试(见表2)。从测试结果可以看出:对比实施例1中得到的电致变色液晶纤维,随着胆甾相液晶浓度的持续降低,液晶层厚度也继续变薄,所需电致变色驱动电压也继续提高。

[0070]

对照例1

[0071]

调整实施例1的注射液3中90wt%的红色胆甾相液晶调整为40wt%的红色胆甾相液晶(u10-006g-680,石家庄诚志永华公司),及将海藻酸钠与葡萄糖用量互换,其他按照实施例1相同的制备步骤制得电致变色液晶微纤维。

[0072]

对上述制备的具有电致变色液晶纤维进行光电性能测试(见表1)与耐水耐溶剂性能测试(见表2)。实施例1中得到的电致变色液晶纤维具有高机械强度、优良延展性和均匀显色性能,对照例1得到的电致变色液晶纤维机械强度低,纤维伸长率1.5%,拉伸应力4mpa,远低于实施例1中得到的电致变色液晶纤维的机械性能;而且注射液中钠离子会持续向接收液中迁移,最后氯化钙凝固浴也被交联,导致液晶纤维不能从接收液中取出。同时由于液晶占比的降低,纤维的电致变色驱动电压提升至人体安全电压(<36v)以上。

[0073]

对照例2

[0074]

调整实施例1的步骤(4)中氯化钙凝固浴换成用无水乙醇(95%)做凝固浴,其他按照实施例1相同的制备步骤制得电致变色液晶纤维。

[0075]

对上述制备的具有液晶纤维进行光电性能测试(见表1)与耐水耐溶剂性能测试(见表2)。从测试结果可以看出:实施例1中得到的电致变色液晶纤维具有高机械强度、优良

延展性和均匀显色性能,对照例2得到的液晶纤维机械强度低,液晶纤维表面不光滑,导致液晶显色不均匀。由于在无水乙醇凝固浴中,注射液中海藻酸钠析出硬化,以及液晶纤维中水分向无水乙醇中迁移,导致液晶纤维表面受力不均,形成粗糙的表面,无法成型,无电致变色性能。

[0076]

表1电致变色液晶纤维材料的光电性能

[0077][0078]

注:

“-”

表示不能形成纤维。

[0079]

表2电致变色液晶纤维材料的耐水性和耐溶剂性

[0080][0081]

实施例5红色胆甾相液晶浓度优化

[0082]

调整实施例1的注射液3中红色胆甾相液晶相对于水的质量分数调整为60%、80%,其他按照实施例1相同的制备步骤制得电致变色液晶微纤维。

[0083]

对照例3

[0084]

调整实施例1的注射液3中红色胆甾相液晶相对于水的质量分数调整为50%、95%,其他按照实施例1相同的制备步骤制得电致变色液晶微纤维。

[0085]

对实施例5和对照例3制备的具有电致变色液晶纤维进行光电性能测试(见表3)与耐水耐溶剂性能测试(见表4)。

[0086]

表3电致变色液晶纤维材料的光电性能

[0087][0088]

表4电致变色液晶纤维材料的耐水性和耐溶剂性

[0089][0090]

实施例6

[0091]

调整实施例1的步骤(1)-(3)中海藻酸钠相对于水的质量浓度为0.2%、1%、1.5%,其他按照实施例1相同的制备步骤制得电致变色液晶微纤维。

[0092]

对照例4

[0093]

调整实施例1的步骤(1)-(3)中海藻酸钠相对于水的质量浓度为0.01%、20%,其他按照实施例1相同的制备步骤制得电致变色液晶微纤维。

[0094]

对实施例6和对照例4制备的具有电致变色液晶纤维进行光电性能测试(见表5)与耐水耐溶剂性能测试(见表6)。

[0095]

表5电致变色液晶纤维材料的光电性能

[0096][0097]

注:

“-”

表示无法导电,也就没有驱动电压。

[0098]

表6电致变色液晶纤维材料的耐水性和耐溶剂性

[0099][0100]

实施例7

[0101]

调整实施例1的步骤(1)-(3)中葡萄糖粉末相对于水的质量浓度为1%、10%,其他按照实施例1相同的制备步骤制得电致变色液晶微纤维。

[0102]

对照例5

[0103]

调整实施例1的步骤(1)-(3)中葡萄糖粉末相对于水的质量浓度为0.05%、50%,其他按照实施例1相同的制备步骤制得电致变色液晶微纤维。

[0104]

对实施例7和对照例5制备的具有电致变色液晶纤维进行光电性能测试(见表7)与耐水耐溶剂性能测试(见表8)。

[0105]

表7电致变色液晶纤维材料的光电性能

[0106][0107]

注:

“-”

表示无法导电,也就没有驱动电压。

[0108]

表8电致变色液晶纤维材料的耐水性和耐溶剂性

[0109][0110]

对照例6

[0111]

调整实施例1的步骤(4)中氯化钙凝固浴换成用甲醇水溶液(5wt%)做凝固浴,其他按照实施例1相同的制备步骤制得电致变色液晶纤维。

[0112]

结果发现根本就无法形成纤维。

[0113]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的技术和范围内,都可做各种的改动与修饰,因此本发明的保护范

围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1