一种超高分子量聚乙烯改性纤维的制备方法与流程

[0001]

本发明属于超高分子量聚乙烯技术领域,具体涉及一种超高分子量聚乙烯改性纤维的制备方法。

背景技术:

[0002]

超高分子量聚乙烯是分子量150万以上的无支链的线性聚乙烯。分子式:—(—ch2-ch2—)—n—,密度:0.920~0.964g/cm3。热变形温度(0.46mpa)85℃,熔点130~136℃,超高分子量聚乙烯分子链主要由亚甲基组成,无支链和双键,呈线性结构。由于其相对分子量较高,使其具备其他常规分子量聚乙烯所不具备的优异性能,超高分子量聚乙烯与其它工程塑料相比具有耐冲击、高强度、自润滑性以及耐磨性等,而且,超高分子量聚乙烯的耐磨性位居塑料之首,大大超过普通聚乙烯,但是超高分子量聚乙烯具有表面硬度和热变形温度低、弯曲强度以及蠕变性能较差等缺点。这是由于超高分子量聚乙烯(uhmw-pe)的分子结构和分子聚集形态造成的,然而市面上各种的超高分子量聚乙烯仍存在各种各样的问题。

[0003]

如授权公告号为cn107721199a所公开的一种超高分子量聚乙烯改性纤维的制备方法,其虽然实现了针对现有的玻璃纤维塑性差、耐磨性差、易腐蚀、使用寿命短的技术问题进行改进,将超高分子量聚乙烯与玻璃纤维进行改性处理,采用本方案制得的超高分子量聚乙烯改性纤维制品具有耐高温、塑性好、耐磨以及使用寿命长的特点,但是并未解决现有超高分子量聚乙烯本身存在的表面韧性和热变形温度低、弯曲强度以及蠕变性能较差等缺点的问题,为此我们提出一种超高分子量聚乙烯改性纤维的制备方法。

技术实现要素:

[0004]

本发明的目的在于提供一种超高分子量聚乙烯改性纤维的制备方法,以解决上述背景技术中提出的问题。

[0005]

为实现上述目的,本发明提供如下技术方案:一种超高分子量聚乙烯改性纤维的制备方法,包括以下步骤:s1、将超高分子量聚乙烯进行热溶解,并且向超高分子量聚乙烯中添加二氧化硅和玻璃纤维:将超高分子量聚乙烯置于热熔反应釜中,并且使得热熔反应釜的温度控制在150~160℃,然后向超高分子量聚乙烯中添加二氧化硅和玻璃纤维;s2、对s1中的熔融液进行搅拌,然后添加植物纤维:通过热熔反应釜上的搅拌装置实现对超高分子量聚乙烯热熔液进行搅拌,且在搅拌之后对超高分子量聚乙烯热熔液中添加植物纤维,然后再进行混合搅拌;s3、对s2中混合过后的超高分子量聚乙烯热熔液进行辐射交联:在s2中的超高分子量聚乙烯热熔液搅拌完成之后,对超高分子量聚乙烯热熔液进行辐射交联,且辐射交联的时长为1-2h,然后在辐射交联之后对超高分子量聚乙烯热熔液进行冷却降温;s4、将冷却降温之后的超高分子量聚乙烯再次进行冻胶纺丝:将冷却降温后的超高分

子量聚乙烯置于溶剂十氢萘中,并且在150~160℃条件下搅拌溶解,得到超高分子量聚乙烯溶液,备用;s5、将超高分子量聚乙烯溶液经喷丝孔挤出,将其凝固成冻胶原丝:将s4中制备出来的超高分子量聚乙烯溶液通过喷丝孔挤出,然后经过喷丝孔喷出的时候通过冷却水实现骤冷纺丝溶液,得到冻胶原丝。

[0006]

优选的,所述s1中的二氧化硅和玻璃纤维的直径保持在0.2nm-0.5nm,并且二氧化硅的质量百分比为8%-14%,所述玻璃纤维的质量百分比为7%-12%。

[0007]

优选的,所述s2中的搅拌装置的搅拌速度为300r/min-600r/min,且搅拌装置的搅拌时长伴随着整个混合过程。

[0008]

优选的,所述s2中的植物纤维采用的是竹炭植物纤维,所述竹炭植物纤维的直径为0.1nm-0.4nm。

[0009]

优选的,所述s3中的辐射交联采用的是电子射线或者是γ射线。

[0010]

优选的,所述s3中的冷却降温采用的是自然冷却,且在自然冷却的时候将超高分子量聚乙烯置于密封的环境中,且冷却时长为1-2天。

[0011]

优选的,所述s4中的超高分子量聚乙烯溶液中添加防冻剂、润滑剂、阻燃剂和成核剂,所述防冻剂为乙二醇,所述润滑剂为二硫化钼或者硅油,所述阻燃剂为磷酸三乙酯,所述成核剂为高岭土或者二氧化钛。

[0012]

优选的,所述s5中的喷丝孔挤出之前对超高分子量聚乙烯溶液进行酸洗,通过质量浓度为4%-8%的盐酸溶液进行酸洗处理,然后再将玻璃纤维进行蒸馏水水洗。

[0013]

优选的,所述s5中的冷却水的温度为4℃-10℃,所述冷却水通过水泵实现循环使用,且冷却水置于长度为2m的冷却水槽中,实现对纺丝溶液进行骤冷处理。

[0014]

优选的,所述s1中的热熔反应釜上固定设有压力计、温度计、进料口和泄压口,所述压力计在检测到压力过高的时候通过泄压口进行泄压处理。

[0015]

与现有技术相比,本发明的有益效果是:本发明通过在超高分子量聚乙烯中添加有植物纤维实现对超高分子量聚乙烯的表面韧性进行改变,可以有效的实现对超高分子量聚乙烯易碎的特性进行改进,并且在超高分子量聚乙烯中添加有二氧化硅和玻璃纤维实现对超高分子量聚乙烯的透明度和强度、刚度进行有效的改进,以及通过辐射交联法实现对超高分子量聚乙烯的形态稳定性、耐蠕变性及环境应力开裂性等进行改性。

附图说明

[0016]

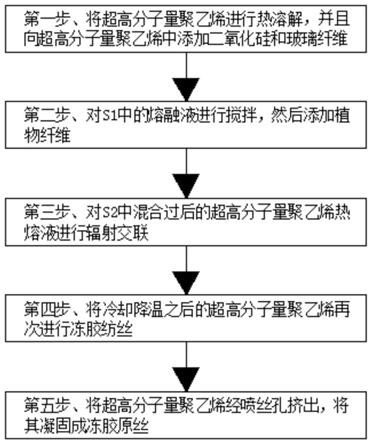

图1为本发明的步骤流程示意图。

具体实施方式

[0017]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0018]

请参阅图1,本发明提供一种技术方案:

实施例一:一种超高分子量聚乙烯改性纤维的制备方法,包括以下步骤:s1、将超高分子量聚乙烯进行热溶解,并且向超高分子量聚乙烯中添加二氧化硅和玻璃纤维:将超高分子量聚乙烯置于热熔反应釜中,并且使得热熔反应釜的温度控制在150℃,然后向超高分子量聚乙烯中添加二氧化硅和玻璃纤维;s2、对s1中的熔融液进行搅拌,然后添加植物纤维:通过热熔反应釜上的搅拌装置实现对超高分子量聚乙烯热熔液进行搅拌,且在搅拌之后对超高分子量聚乙烯热熔液中添加植物纤维,然后再进行混合搅拌;s3、对s2中混合过后的超高分子量聚乙烯热熔液进行辐射交联:在s2中的超高分子量聚乙烯热熔液搅拌完成之后,对超高分子量聚乙烯热熔液进行辐射交联,且辐射交联的时长为1h,然后在辐射交联之后对超高分子量聚乙烯热熔液进行冷却降温;s4、将冷却降温之后的超高分子量聚乙烯再次进行冻胶纺丝:将冷却降温后的超高分子量聚乙烯置于溶剂十氢萘中,并且在150℃条件下搅拌溶解,得到超高分子量聚乙烯溶液,备用;s5、将超高分子量聚乙烯溶液经喷丝孔挤出,将其凝固成冻胶原丝:将s4中制备出来的超高分子量聚乙烯溶液通过喷丝孔挤出,然后经过喷丝孔喷出的时候通过冷却水实现骤冷纺丝溶液,得到冻胶原丝。

[0019]

为了使得二氧化硅和玻璃纤维能够充分的混合溶解在超高分子量聚乙烯中,实现对超高分子量聚乙烯进行改性,本实施例中,优选的,所述s1中的二氧化硅和玻璃纤维的直径保持在0.2nm,并且二氧化硅的质量百分比为8%,所述玻璃纤维的质量百分比为7%。

[0020]

为了实行对超高分子量聚乙烯进行充分的混合搅拌,并且因为超高分子量聚乙烯的粘稠性较高,搅拌的速度较慢,本实施例中,优选的,所述s2中的搅拌装置的搅拌速度为300r/min,且搅拌装置的搅拌时长伴随着整个混合过程。

[0021]

为了实现对超高分子量聚乙烯的韧性进行改性,使得超高分子量聚乙烯的韧性较强,本实施例中,优选的,所述s2中的植物纤维采用的是竹炭植物纤维,所述竹炭植物纤维的直径为0.1nm。

[0022]

为了实现使得超高分子量聚乙烯分子结构中的一部分主链或侧链被射线切断,产生一定数量的游离基,这些游离基彼此结合形成交联链,使超高分子量聚乙烯的线型分子结构转变为网状大分子结构,本实施例中,优选的,所述s3中的辐射交联采用的是电子射线或者是γ射线。

[0023]

为了防止辐射造成散发,并且使得超高分子量聚乙烯能够充分的冷却,本实施例中,优选的,所述s3中的冷却降温采用的是自然冷却,且在自然冷却的时候将超高分子量聚乙烯置于密封的环境中,且冷却时长为1天。

[0024]

为了增大超高分子量聚乙烯在冻胶原丝的时候能够更加的稳定,便于实现,本实施例中,优选的,所述s4中的超高分子量聚乙烯溶液中添加防冻剂、润滑剂、阻燃剂和成核剂,所述防冻剂为乙二醇,所述润滑剂为二硫化钼或者硅油,所述阻燃剂为磷酸三乙酯,所述成核剂为高岭土或者二氧化钛。

[0025]

为了实现对超高分子量聚乙烯中的杂质进行清除,防止杂质影响超高分子量聚乙烯的特性,本实施例中,优选的,所述s5中的喷丝孔挤出之前对超高分子量聚乙烯溶液进行

酸洗,通过质量浓度为4%的盐酸溶液进行酸洗处理,然后再将玻璃纤维进行蒸馏水水洗。

[0026]

为了实现对超高分子量聚乙烯的冻胶原丝进行充分的冷却,并且实现对资源的循环利用,本实施例中,优选的,所述s5中的冷却水的温度为4℃,所述冷却水通过水泵实现循环使用,且冷却水置于长度为2m的冷却水槽中,实现对纺丝溶液进行骤冷处理。

[0027]

为了实现对超高分子量聚乙烯混合过程的安全性进行保护,并且便于实现操作,本实施例中,优选的,所述s1中的热熔反应釜上固定设有压力计、温度计、进料口和泄压口,所述压力计在检测到压力过高的时候通过泄压口进行泄压处理。

[0028]

实施例二:一种超高分子量聚乙烯改性纤维的制备方法,包括以下步骤:s1、将超高分子量聚乙烯进行热溶解,并且向超高分子量聚乙烯中添加二氧化硅和玻璃纤维:将超高分子量聚乙烯置于热熔反应釜中,并且使得热熔反应釜的温度控制在160℃,然后向超高分子量聚乙烯中添加二氧化硅和玻璃纤维;s2、对s1中的熔融液进行搅拌,然后添加植物纤维:通过热熔反应釜上的搅拌装置实现对超高分子量聚乙烯热熔液进行搅拌,且在搅拌之后对超高分子量聚乙烯热熔液中添加植物纤维,然后再进行混合搅拌;s3、对s2中混合过后的超高分子量聚乙烯热熔液进行辐射交联:在s2中的超高分子量聚乙烯热熔液搅拌完成之后,对超高分子量聚乙烯热熔液进行辐射交联,且辐射交联的时长为2h,然后在辐射交联之后对超高分子量聚乙烯热熔液进行冷却降温;s4、将冷却降温之后的超高分子量聚乙烯再次进行冻胶纺丝:将冷却降温后的超高分子量聚乙烯置于溶剂十氢萘中,并且在160℃条件下搅拌溶解,得到超高分子量聚乙烯溶液,备用;s5、将超高分子量聚乙烯溶液经喷丝孔挤出,将其凝固成冻胶原丝:将s4中制备出来的超高分子量聚乙烯溶液通过喷丝孔挤出,然后经过喷丝孔喷出的时候通过冷却水实现骤冷纺丝溶液,得到冻胶原丝。

[0029]

为了使得二氧化硅和玻璃纤维能够充分的混合溶解在超高分子量聚乙烯中,实现对超高分子量聚乙烯进行改性,本实施例中,优选的,所述s1中的二氧化硅和玻璃纤维的直径保持在0.5nm,并且二氧化硅的质量百分比为14%,所述玻璃纤维的质量百分比为12%。

[0030]

为了实行对超高分子量聚乙烯进行充分的混合搅拌,并且因为超高分子量聚乙烯的粘稠性较高,搅拌的速度较慢,本实施例中,优选的,所述s2中的搅拌装置的搅拌速度为600r/min,且搅拌装置的搅拌时长伴随着整个混合过程。

[0031]

为了实现对超高分子量聚乙烯的韧性进行改性,使得超高分子量聚乙烯的韧性较强,本实施例中,优选的,所述s2中的植物纤维采用的是竹炭植物纤维,所述竹炭植物纤维的直径为0.4nm。

[0032]

为了实现使得超高分子量聚乙烯分子结构中的一部分主链或侧链被射线切断,产生一定数量的游离基,这些游离基彼此结合形成交联链,使超高分子量聚乙烯的线型分子结构转变为网状大分子结构,本实施例中,优选的,所述s3中的辐射交联采用的是电子射线或者是γ射线。

[0033]

为了防止辐射造成散发,并且使得超高分子量聚乙烯能够充分的冷却,本实施例中,优选的,所述s3中的冷却降温采用的是自然冷却,且在自然冷却的时候将超高分子量聚

乙烯置于密封的环境中,且冷却时长为2天。

[0034]

为了增大超高分子量聚乙烯在冻胶原丝的时候能够更加的稳定,便于实现,本实施例中,优选的,所述s4中的超高分子量聚乙烯溶液中添加防冻剂、润滑剂、阻燃剂和成核剂,所述防冻剂为乙二醇,所述润滑剂为二硫化钼或者硅油,所述阻燃剂为磷酸三乙酯,所述成核剂为高岭土或者二氧化钛。

[0035]

为了实现对超高分子量聚乙烯中的杂质进行清除,防止杂质影响超高分子量聚乙烯的特性,本实施例中,优选的,所述s5中的喷丝孔挤出之前对超高分子量聚乙烯溶液进行酸洗,通过质量浓度为8%的盐酸溶液进行酸洗处理,然后再将玻璃纤维进行蒸馏水水洗。

[0036]

为了实现对超高分子量聚乙烯的冻胶原丝进行充分的冷却,并且实现对资源的循环利用,本实施例中,优选的,所述s5中的冷却水的温度为10℃,所述冷却水通过水泵实现循环使用,且冷却水置于长度为2m的冷却水槽中,实现对纺丝溶液进行骤冷处理。

[0037]

为了实现对超高分子量聚乙烯混合过程的安全性进行保护,并且便于实现操作,本实施例中,优选的,所述s1中的热熔反应釜上固定设有压力计、温度计、进料口和泄压口,所述压力计在检测到压力过高的时候通过泄压口进行泄压处理。

[0038]

本发明对超高分子量聚乙烯的改性之后,使得超高分子量聚乙烯的特性得到有效的改进,实验结果如下表所示: 韧性透明度强度和刚度形态稳定性耐蠕变性超高分子量聚乙烯韧性较弱较为浑浊,无法透光强度较脆,容易破损形态改变较为容易热熔后,流动性强改性后的超高分子量聚乙烯韧性强度提高10倍色泽透明,能够高效的透光强度和刚度提高4倍形态改变后,能够实现一定复位热熔后,流动性较弱,不便与流动

通过上述实验,可以得到改性后的超高分子量聚乙烯特性的有效提高,使得改性后的超高分子量聚乙烯能够提高各种特性,对与本发明的特性改进具有高效的生产效能。

[0039]

本发明的工作原理及使用流程:第一步、将超高分子量聚乙烯进行热溶解,并且向超高分子量聚乙烯中添加二氧化硅和玻璃纤维:将超高分子量聚乙烯置于热熔反应釜中,并且使得热熔反应釜的温度控制在150℃,然后向超高分子量聚乙烯中添加二氧化硅和玻璃纤维;第二步、对s1中的熔融液进行搅拌,然后添加植物纤维:通过热熔反应釜上的搅拌装置实现对超高分子量聚乙烯热熔液进行搅拌,且在搅拌之后对超高分子量聚乙烯热熔液中添加植物纤维,然后再进行混合搅拌;第三步、对s2中混合过后的超高分子量聚乙烯热熔液进行辐射交联:在s2中的超高分子量聚乙烯热熔液搅拌完成之后,对超高分子量聚乙烯热熔液进行辐射交联,且辐射交联的时长为1h,然后在辐射交联之后对超高分子量聚乙烯热熔液进行冷却降温;第四步、将冷却降温之后的超高分子量聚乙烯再次进行冻胶纺丝:将冷却降温后的超高分子量聚乙烯置于溶剂十氢萘中,并且在150℃条件下搅拌溶解,得到超高分子量聚乙烯溶液,备用;第五步、将超高分子量聚乙烯溶液经喷丝孔挤出,将其凝固成冻胶原丝:将s4中制备出来的超高分子量聚乙烯溶液通过喷丝孔挤出,然后经过喷丝孔喷出的时候通过冷却水实现骤冷纺丝溶液,得到冻胶原丝。

[0040]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1