一种具有多孔吸音结构的晶体复合纤维及其制备方法与流程

[0001]

本发明涉及吸音材料领域,尤指一种具有多孔吸音结构的晶体复合纤维及其制备方法。

背景技术:

[0002]

目前吸音材料在家用、汽车、建筑等领域飞速发展,在研究者的不断努力下,非织造吸音材料的性能日益优异,很大程度上满足了社会的需要,但仍未出现一种材料能够将不同频段的声波完全吸收。要更好地提高吸音材料的吸音性能,应在多孔吸音机理与共振吸音机理相结合的基础上多做努力,通过多孔吸音材料与共振吸音材料的复合工艺研究,能有效实现材料在高频、低频不同频段均具有高效的吸音性能。同时,结合声波的自身特性,通过不同原料的混合以及不同非织造工艺的组合,可以充分利用非织造材料特有的三维结构来制备满足材料多样化性能要求的高效吸音材料。

技术实现要素:

[0003]

为解决上述问题,本发明提供一种具有多孔吸音结构的晶体复合纤维及其制备方法,晶体复合纤维本体具有若干个极小孔隙并构成吸音缝隙,故对高频和中频的声音吸收效果较好。而且聚丙烯z30s构成晶体复合纤维的共振吸声结构,达到吸声的目的。。

[0004]

为实现上述目的,本发明采用的技术方案是:一种具有多孔吸音结构的晶体复合纤维,包括立体网状结构的晶体复合纤维本体,且晶体复合纤维本体具有若干个吸音缝隙;其中晶体复合纤维本体的原料的重量份数比例为聚丙烯pp1500原料100-200份,聚丙烯z30s原料5-10份。

[0005]

为实现上述目的,本发明采用的技术方案是:一种具有多孔吸音结构的晶体复合纤维的制备方法,包括以下步骤:

[0006]

步骤s1,按重量份组成比例称取聚丙烯pp1500原料、聚丙烯z30s原料并进行充分混合均匀;

[0007]

步骤s2,将混合后的原料经过挤出机进行塑化;

[0008]

步骤s3,经过步骤s2处理的塑化原料进入熔喷模头流道,熔喷模头流牙槽分配均匀后,流入喷丝板;

[0009]

步骤s4,从喷丝板喷出的丝状原料通过热气流牵引到喷喉,喷喉喷射形成具有多孔吸音结构的晶体复合纤维。

[0010]

进一步,在步骤s1之前还有步骤s10,步骤10:将聚丙烯pp1500原料、聚丙烯z30s原料进行去污处理,并经过热风干燥。

[0011]

进一步,步骤s2的具体步骤为:将混合后的原料经过挤出机进行塑化,其中挤出机的工作温度从170℃升温至230℃,升温至230℃后保持温度恒定。

[0012]

进一步,在步骤s2中,所述挤出机的工作温度从170℃升温至230℃,的升温时间为4分钟;升温至230℃保持恒温6分钟。

[0013]

进一步,在步骤s2中,所述挤出机的网前压力为2.0mpa,网后压力为1.5mpa。

[0014]

进一步,步骤s3的具体步骤为:经过步骤s2处理的原料经过挤出机内部的计量器将熔融物料熔融均化,并定量输送至熔喷模头流道,熔融物料在熔喷模头流道内的牙槽分配均匀后,流入喷丝板。

[0015]

本发明的有益效果在于:其中晶体复合纤维本体具有若干个极小孔隙并构成吸音缝隙,声波深入材料的孔隙,且孔隙多为内部互相贯通的开口孔(吸音缝隙),受到空气分子摩擦和粘滞阻力,以及使细小纤维作机械振动,从而使声能转变为热能。多孔性吸声材料的吸声系数,一般从低频到高频逐渐增大,故对高频和中频的声音吸收效果较好。而且聚丙烯z30s构成晶体复合纤维的共振吸声结构,当声波的频率与共振吸声结构的自振频率一致时,发生共振,声波激发共振吸声结构产生振动,并使振幅达到最大,从而消耗声能,达到吸声的目的。

附图说明

[0016]

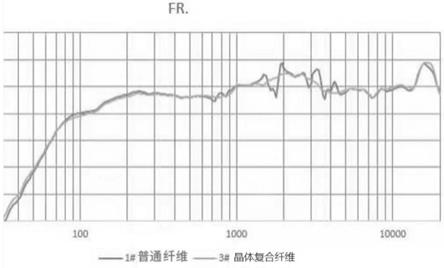

图1是频响检测对比图。

[0017]

图2是失真度检测对比图。

具体实施方式

[0018]

请参阅图1-2所示,本发明关于一种具有多孔吸音结构的晶体复合纤维,包括立体网状结构的晶体复合纤维本体,且晶体复合纤维本体具有若干个吸音缝隙;其中晶体复合纤维本体的原料的重量份数比例为聚丙烯pp1500原料100份,聚丙烯z30s原料5份。

[0019]

为实现上述目的,本发明采用的技术方案是:一种具有多孔吸音结构的晶体复合纤维的制备方法,包括以下步骤:

[0020]

步骤s1,按重量份组成比例称取聚丙烯pp1500原料、聚丙烯z30s原料并进行充分混合均匀;

[0021]

步骤s2,将混合后的原料经过挤出机进行塑化;

[0022]

步骤s3,经过步骤s2处理的塑化原料进入熔喷模头流道,熔喷模头流牙槽分配均匀后,流入喷丝板;

[0023]

步骤s4,从喷丝板喷出的丝状原料通过热气流牵引到喷喉,喷喉喷射形成具有多孔吸音结构的晶体复合纤维。

[0024]

进一步,在步骤s1之前还有步骤s10,步骤10:将聚丙烯pp1500原料、聚丙烯z30s原料进行去污处理,并经过热风干燥。

[0025]

进一步,步骤s2的具体步骤为:将混合后的原料经过挤出机进行塑化,其中挤出机的工作温度从170℃升温至230℃,升温至230℃后保持温度恒定。

[0026]

进一步,在步骤s2中,所述挤出机的工作温度从170℃升温至230℃,的升温时间为4分钟;升温至230℃保持恒温6分钟。

[0027]

进一步,在步骤s2中,所述挤出机的网前压力为2.0mpa,网后压力为1.5mpa。进一步,步骤s3的具体步骤为:经过步骤s2处理的原料经过挤出机内部的计量器将熔融物料熔融均化,并定量输送至熔喷模头流道,熔融物料在熔喷模头流道内的牙槽分配均匀后,流入喷丝板。

[0028]

其中在进料段,混合原料进入挤出机的螺杆并熔化,螺杆对物料进行压缩、塑化并形成熔融物料;计量器将来自熔融物料熔融均化;由于所述挤出机的网前压力为2.0mpa,网后压力为1.5mpa,当来自熔融物料熔融物料快速降压,从而使包裹在熔融物料里面的气泡(内含水汽)破裂,提升由于瞬间的压力变化,使得气体(包括水汽)能够脱离熔融物料,从而达到降低材料含水率的目的。

[0029]

其中本申请的晶体复合纤维本体具有若干个极小孔隙并构成吸音缝隙,声波深入材料的孔隙,且孔隙多为内部互相贯通的开口孔(吸音缝隙),受到空气分子摩擦和粘滞阻力,以及使细小纤维作机械振动,从而使声能转变为热能。多孔性吸声材料的吸声系数,一般从低频到高频逐渐增大,故对高频和中频的声音吸收效果较好。而且聚丙烯z30s构成晶体复合纤维的共振吸声结构,当声波的频率与共振吸声结构的自振频率一致时,发生共振,声波激发共振吸声结构产生振动,并使振幅达到最大,从而消耗声能,达到吸声的目的。

[0030]

故将本申请的材料能够将不同频段的声波完全吸收,要更好地提高吸音材料的吸音性能,通过多孔吸音材料与共振吸音材料的复合工艺研究,能有效实现材料在高频、低频不同频段均具有高效的吸音性能。可以充分利用非织造材料特有的三维结构来制备满足材料多样化性能要求的高效吸音材料。

[0031]

晶体复合纤维本体由平均细度1微米以下的超细纤维组成立体网状多孔结构,作用于多孔吸音机理,由颗粒晶体作用于共振吸音机理,从而实现高中低频的高效吸音性能。而且本申请中的晶体复合纤维本体用途多、领域广;举例说明:1.用于汽车中音扬声器箱体的声学处理,消除驻波,降低失真,产生离箱感的音响效果。2.用于家用音箱内的驻波消除。3.用于高音扬声器的后腔驻波消除。4.用于球顶中音扬声器的后腔驻波消除。5.用于汽车车内产生墙角效应的各个部位,降低反射和回声效应。6.用于汽车车内噪音的吸收处理。

[0032]

请参阅图1-2所示,以下为作用于音箱吸音材料的性能对比测试;

[0033]

本具体实施例中分别采用普通纤维以及本申请中的晶体复合纤维填充到音扬声器箱体内,并测试其频响性能以及失真度。请参阅图1-2所示,可见使用本申请的晶体复合纤维,其频响性能提升,而且其失真度相对于普通纤维更加少。所以研究表明蓝晶超纤对声学器材空间等不规整的结构可以有效抑制和起到关健的平衡性。故通过监测数据表明,本申请中的晶体复合纤维可以有效抑制谐波吸收多余共振,增加后可以使声音更自然干净层次感更丰富,广泛应用于对声场环境极其严格的试验室,航空降噪,军事声学研发及高标准。

[0034]

以上实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1