纱线上油装置的制作方法

1.本实用新型的实施例涉及纱线生产技术领域,具体而言,涉及一种纱线上油装置。

背景技术:

2.纱线上油装置广泛应用于纺织行业,用于在纱线制备、卷绕等加工工序中对纱线实施上油或上蜡操作。相关技术中,纱线通过一个粘有油料的油辊,利用纱线与油辊的摩擦将油料粘附于纱线上以达到上油的目的,这种方式上油质量差,且不能对上油量以及上油温度进行精确控制。

技术实现要素:

3.为了解决上述技术问题至少之一,本实用新型的实施例的一个目的在于提供一种纱线上油装置。

4.为实现上述目的,本实用新型的实施例提供了一种纱线上油装置,包括:执行机构,包括:泵油机构,用于驱动油液流动;加热机构,加热机构与泵油机构通过第一油路相连,加热机构用于对油液升温;上油机构,上油机构与加热机构通过第二油路相连,上油机构用于对纱线涂油;控制机构,包括:中央处理模块,中央处理模块与泵油机构电连接,以控制泵油机构的泵油量,中央处理模块与加热机构电连接,以控制加热机构对油液的加热温度,油液依次经过第一油路和第二油路。

5.根据本实用新型提供的纱线上油装置的实施例,中央处理模块可以控制加热机构按照预设温度对油液进行升温,之后上油机构将油液涂抹在纱线上,相对于通过将纱线与粘有油液的油辊进行摩擦使油液附于纱线上的传统方式而言,能够在上油前对上油温度精确控制,使纱线可以充分吸收油液,从而达到均匀上油的目的,有利于提高上油质量以及纱线品质。另外,通过设置中央处理模块,还可以实现对上油量的精确控制,进一步提高上油质量与纱线品质。

6.具体而言,纱线上油装置包括执行机构和控制机构,执行机构可以理解为纱线上油装置中的机械部分,控制机构可以理解为纱线上油装置中的电气部分,执行机构用于执行纱线上油的具体动作,控制机构能够对执行机构进行控制及监视。

7.其中,执行机构包括泵油机构、加热机构以及上油机构。具体地,泵油机构作为动力装置,能够驱动油液流动。加热机构与泵油机构通过第一油路相连,油液可以由泵油机构经第一油路流向加热机构,加热机构能够对油液进行升温。加热机构可以是电加热盘,按照预设温度对油液进行升温。

8.进一步地,上油机构与加热机构通过第二油路相连,即油液能够由加热机构经第二油路流向上油机构,上油机构用于对纱线喷洒及涂抹油液。具体地,上油机构可以包括喷油嘴和上油海绵,喷油嘴将油液喷洒在纱线上,使纱线充分浸润,进而将纱线从海绵中间的缝隙穿过,从而达到将油液均匀涂抹于纱线上的目的。进一步地,油液依次经过第一油路和第二油路,换言之,油液先后经过泵油机构、加热机构以及上油机构,油液经过加热机构的

升温后再通过上油机构涂抹在纱线上。

9.此外,控制机构包括中央处理模块。具体地,中央处理模块与泵油机构电连接,中央处理模块能够控制泵油机构的泵油量,即中央处理模块可以对纱线上油量的大小进行精确控制。进一步地,中央处理模块与加热机构电连接,中央处理模块能够控制加热机构对油液的加热温度,即中央处理模块可以对纱线的上油温度进行精确控制。

10.本技术限定的技术方案中,中央处理模块可以控制加热机构按照预设温度对油液进行升温,之后上油机构将油液涂抹在纱线上,相对于通过将纱线与粘有油液的油辊进行摩擦使油液附于纱线上的传统方式而言,能够在上油前对上油温度精确控制,使纱线可以充分吸收油液,从而达到均匀上油的目的,有利于提高上油质量以及纱线品质。另外,通过设置中央处理模块,还可以实现对上油量的精确控制,进一步提高上油质量与纱线品质。

11.另外,本实用新型提供的上述技术方案还可以具有如下附加技术特征:

12.在上述技术方案中,执行机构还包括:驱动机构,驱动机构与泵油机构传动连接;转速监测机构,转速监测机构与驱动机构电连接,且转速监测机构与中央处理模块电连接。

13.在该技术方案中,执行机构还包括驱动机构和转速监测机构。驱动机构与泵油机构传动连接,具体地,泵油机构可以是齿轮泵,齿轮泵驱动油液流动,驱动机构可以是步进电机,步进电机与齿轮泵传动连接,即步进电机能够带动齿轮泵工作。进一步地,转速监测机构与驱动机构电连接,且转速监测机构与中央处理模块电连接。具体地,转速监测机构可以是传感器,采用光电感应原理,在电机的转动部件每旋转一周产生固定个数的脉冲信号,并将信号传递至中央处理模块,中央处理模块接收信号后能够实时监测电机的运行状态,进而可以对泵油机构的异常状态进行及时响应。

14.在上述技术方案中,执行机构还包括:温度监测机构,温度监测机构与加热机构相连;控制机构还包括:温度调节模块,温度调节模块与温度监测机构电连接,且温度调节模块与中央处理模块电连接。

15.在该技术方案中,执行机构还包括与加热机构相连的温度监测机构。具体地,温度监测机构可以采用热敏电阻的形式,对加热机构中电加热盘的温度进行实时监测。通常,根据温度的变化,热敏电阻的阻值也会不断发生变化。

16.进一步地,控制机构还包括温度调节模块。温度调节模块与温度监测机构电连接,且温度调节模块与中央处理模块电连接。温度监测机构能够将实时监测的温度以电信号的形式反馈至温度调节模块,温度调节模块将信号传递至中央处理模块,从而中央处理模块可以控制加热机构对油液的加热温度,使油液能够按照预设温度经上油机构涂抹在纱线上。

17.在上述技术方案中,执行机构还包括:流量监测机构,流量监测机构与泵油机构通过第三油路相连,且流量监测机构与中央处理模块电连接,油液依次经过第三油路、第一油路和第二油路。

18.在该技术方案中,执行机构还包括流量监测机构。具体地,流量监测机构与泵油机构通过第三油路相连,即油液可以由流量监测机构经第三油路流向泵油机构。流量监测机构与中央处理模块电连接,流量监测机构能够将实时监测的信息以电信号的形式传递至中央处理模块。流量监测机构可以采用热式流量传感器,通过加热元件使感温元件受热升温,进而可以通过流体带热使感温元件达到热平衡以确认流量,一旦流量出现异常,则热平衡

将被打破,感温元件的温度出现偏离,中央处理模块能够识别并判断油路流量出现异常。

19.进一步地,油液依次经过第三油路、第一油路以及第二油路,可以理解为,油液先后经过流量监测机构、泵油机构、加热机构与上油机构,进而可以将油液涂抹在纱线上。

20.在上述技术方案中,控制机构还包括:驱动控制模块,驱动控制模块与驱动机构电连接,驱动控制模块与中央处理模块电连接。

21.在该技术方案中,控制机构还包括驱动控制模块。具体地,驱动控制模块与驱动机构电连接,且驱动控制模块与中央处理模块电连接。驱动控制模块能够以电信号的形式向驱动机构中的步进电机输入脉冲信号,脉冲信号来源可选择由中央处理模块提供的内部输入来源,或由外部信号发生器产生的外部输入来源。内部输入来源包括上油量设定值及上位机提供的实时纱线移动的速度,内部输入来源通过中央处理模块计算得出,从而达到精确控制上油量的目的。驱动控制模块能够选择接收来自中央处理模块或外部信号发生器发出的指令,以控制驱动机构动作。

22.在上述技术方案中,控制机构还包括:故障报警模块,故障报警模块与中央处理模块电连接。

23.在该技术方案中,控制机构还包括故障报警模块。具体地,故障报警模块与中央处理模块电连接。中央处理模块识别出纱线上油装置的状态出现异常后,将此信息以电信号的形式传递至故障报警模块。故障报警模块判断装置的具体故障状态,并且将故障报警信息提供给人机接口模块进行显示,或是通过通信模块提供给上位机进行自动决策。

24.值得说明的是,纱线上油装置可能存在的故障信息包括:电源故障、油泵故障、油泵电机故障、油温故障、流量故障、流量监测元件故障或加热元件故障等。

25.在上述技术方案中,控制机构还包括:电源模块,电源模块与中央处理模块电连接。

26.在该技术方案中,控制机构还包括与中央处理模块电连接的电源模块。具体地,电源模块采用24v或48v的直流电源,能够为整个纱线上油装置供电。

27.在上述技术方案中,还包括:油出口,油出口与上油机构相连。

28.在该技术方案中,纱线上油装置还包括与上油机构相连的油出口。油液流动至上油机构后,能够经油出口流出,并喷洒及涂抹在纱线上,以达到纱线上油的目的。

29.在上述技术方案中,还包括:油入口,油入口与流量监测机构相连。

30.在该技术方案中,纱线上油装置还包括与流量监测机构相连的油入口。油液由油入口进入到纱线上油装置中,并依次经过流量监测机构、泵油机构、加热机构以及上油机构,最后上油机构将油液涂抹在纱线上。

31.在上述技术方案中,控制机构还包括:通信模块,通信模块与中央处理模块电连接。

32.在该技术方案中,控制机构还包括与中央处理模块电连接的通信模块。通信模块可以采用异步串行通信方式,纱线上油装置作为从站,上位机作为主站,通信模块能够实现从站与主站之间实时数据通信。

33.本实用新型的实施例的附加方面和优点将在下面的描述部分中变得明显,或通过本实用新型的实践了解到。

附图说明

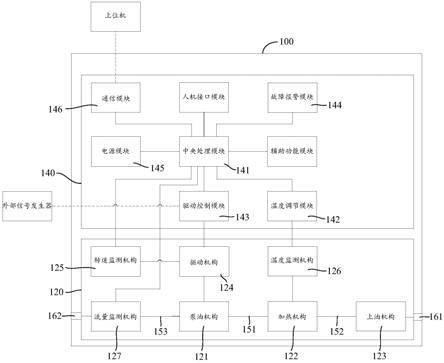

34.图1示出了根据本实用新型的一个实施例的纱线上油装置的示意图。

35.其中,图1中附图标记与部件名称之间的对应关系为:

36.100:纱线上油装置;120:执行机构;121:泵油机构;122:加热机构;123:上油机构;124:驱动机构;125:转速监测机构;126:温度监测机构;127:流量监测机构;140:控制机构;141:中央处理模块;142:温度调节模块;143:驱动控制模块;144:故障报警模块;145:电源模块;146:通信模块;151:第一油路;152:第二油路;153:第三油路;161:油出口;162:油入口。

具体实施方式

37.为了能够更清楚地理解本实用新型的实施例的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型的实施例进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

38.在下面的描述中阐述了很多具体细节以便于充分理解本技术,但是,本实用新型的实施例还可以采用其他不同于在此描述的其他方式来实施,因此,本技术的保护范围并不限于下面公开的具体实施例的限制。

39.下面参照图1描述根据本实用新型一些实施例提供的纱线上油装置100。

40.实施例一

41.如图1所示,本实用新型的一个实施例提供的纱线上油装置100,包括执行机构120和控制机构140,执行机构120可以理解为纱线上油装置100中的机械部分,控制机构140可以理解为纱线上油装置100中的电气部分,执行机构120用于执行纱线上油的具体动作,控制机构140能够对执行机构120进行控制及监视。

42.其中,执行机构120包括泵油机构121、加热机构122以及上油机构123。具体地,泵油机构121作为动力装置,能够驱动油液流动。加热机构122与泵油机构121通过第一油路151相连,油液可以由泵油机构121经第一油路151流向加热机构122,加热机构122能够对油液进行升温。加热机构122可以是电加热盘,按照预设温度对油液进行升温。

43.进一步地,上油机构123与加热机构122通过第二油路152相连,即油液能够由加热机构122经第二油路152流向上油机构123,上油机构123用于对纱线喷洒及涂抹油液。具体地,上油机构123可以包括喷油嘴和上油海绵,喷油嘴将油液喷洒在纱线上,使纱线充分浸润,进而纱线从海绵中间的缝隙穿过,从而达到将油液均匀涂抹于纱线上的目的。进一步地,油液依次经过第一油路151和第二油路152,换言之,油液先后经过泵油机构121、加热机构122以及上油机构123,油液经过加热机构122的升温后再通过上油机构123涂抹在纱线上。

44.此外,控制机构140包括中央处理模块141。具体地,中央处理模块141与泵油机构121电连接,中央处理模块141能够控制泵油机构121的泵油量,即中央处理模块141可以对纱线上油量的大小进行精确控制。进一步地,中央处理模块141与加热机构122电连接,中央处理模块141能够控制加热机构122对油液的加热温度,即中央处理模块141可以对纱线的上油温度进行精确控制。

45.本技术限定的技术方案中,中央处理模块141可以控制加热机构122按照预设温度

对油液进行升温,之后上油机构123将油液涂抹在纱线上,相对于通过将纱线与粘有油液的油辊进行摩擦使油液附于纱线上的传统方式而言,能够在上油前对上油温度精确控制,使纱线可以充分吸收油液,从而达到均匀上油的目的,有利于提高上油质量以及纱线品质。另外,通过设置中央处理模块141,还可以实现对上油量的精确控制,进一步提高上油质量与纱线品质。

46.实施例二

47.如图1所示,执行机构120还包括驱动机构124和转速监测机构125。驱动机构124与泵油机构121传动连接,具体地,泵油机构121可以是齿轮泵,齿轮泵驱动油液流动,驱动机构124可以是步进电机,步进电机与齿轮泵传动连接,即步进电机能够带动齿轮泵工作。进一步地,转速监测机构125与驱动机构124电连接,且转速监测机构125与中央处理模块141电连接。具体地,转速监测机构125可以是传感器,采用光电感应原理,在电机的转动部件每旋转一周产生固定个数的脉冲信号,并将信号传递至中央处理模块141,中央处理模块141接收信号后能够实时监测电机的运行状态,进而可以对泵油机构121的异常状态进行及时响应。

48.进一步地,控制机构140还包括驱动控制模块143。具体地,驱动控制模块143与驱动机构124电连接,且驱动控制模块143与中央处理模块141电连接。驱动控制模块143能够以电信号的形式向驱动机构124中的步进电机输入脉冲信号,脉冲信号来源可选择由中央处理模块141提供的内部输入来源,或由外部信号发生器产生的外部输入来源。内部输入来源包括上油量设定值及上位机提供的实时纱线移动的速度,内部输入来源通过中央处理模块141计算得出,从而达到精确控制上油量的目的。驱动控制模块143能够选择接收来自中央处理模块141或外部信号发生器发出的指令,以控制驱动机构124动作。

49.实施例三

50.如图1所示,执行机构120还包括与加热机构122相连的温度监测机构126。具体地,温度监测机构126可以采用热敏电阻的形式,对加热机构122中电加热盘的温度进行实时监测。通常,根据温度的变化,热敏电阻的阻值也会不断发生变化。

51.进一步地,控制机构140还包括温度调节模块142。温度调节模块142与温度监测机构126电连接,且温度调节模块142与中央处理模块141电连接。温度监测机构126能够将实时监测的温度以电信号的形式反馈至温度调节模块142,温度调节模块142将信号传递至中央处理模块141,从而中央处理模块141可以控制加热机构122对油液的加热温度,使油液能够按照预设温度经上油机构123涂抹在纱线上。

52.实施例四

53.如图1所示,执行机构120还包括流量监测机构127。具体地,流量监测机构127与泵油机构121通过第三油路153相连,即油液可以由流量监测机构127经第三油路153流向泵油机构121。流量监测机构127与中央处理模块141电连接,流量监测机构127能够将实时监测的信息以电信号的形式传递至中央处理模块141。流量监测机构127可以采用热式流量传感器,通过加热元件使感温元件受热升温,进而可以通过流体带热使感温元件达到热平衡以确认流量,一旦流量出现异常,则热平衡将被打破,感温元件的温度出现偏离,中央处理模块141能够识别并判断油路流量出现异常。

54.进一步地,油液依次经过第三油路153、第一油路151以及第二油路152,可以理解

为,油液先后经过流量监测机构127、泵油机构121、加热机构122与上油机构123,进而可以将油液涂抹在纱线上。

55.实施例五

56.如图1所示,控制机构140还包括与中央处理模块141电连接的电源模块145。具体地,电源模块145采用24v或48v的直流电源,能够为整个纱线上油装置100供电。

57.进一步地,控制机构140还包括故障报警模块144。具体地,故障报警模块144与中央处理模块141电连接。中央处理模块141识别出纱线上油装置100的状态出现异常后,将此信息以电信号的形式传递至故障报警模块144。故障报警模块144判断装置的具体故障状态,并且将故障报警信息提供给人机接口模块进行显示,或是是通过通信模块146提供给上位机进行自动决策。

58.值得说明的是,纱线上油装置100可能存在的故障信息包括:电源故障、油泵故障、油泵电机故障、油温故障、流量故障、流量监测元件故障或加热元件故障等。

59.进一步地,控制机构140还包括与中央处理模块141电连接的通信模块146。通信模块146可以采用异步串行通信方式,纱线上油装置100作为从站,上位机作为主站,通信模块146能够实现从站与主站之间实时数据通信。

60.实施例六

61.如图1所示,纱线上油装置100包括与流量监测机构127相连的油入口162。油液由油入口162进入到纱线上油装置100中,并依次经过流量监测机构127、泵油机构121、加热机构122以及上油机构123,最后上油机构123将油液涂抹在纱线上。

62.进一步地,纱线上油装置100包括与上油机构123相连的油出口161。油液流动至上油机构123后,能够经油出口161流出,并喷洒及涂抹在纱线上,以达到纱线上油的目的。

63.实施例七

64.如图1所示,本实用新型的一个实施例提供的纱线上油装置100,采用机电一体化设计,包括控制部分(即控制机构140)和执行部分(即执行机构120)。其中,执行部分由流量监测机构127、泵油机构121、加热机构122、上油机构123以及支持上述机构正常运行的驱动机构124、转速监测机构125、温度监测机构126组成,用于执行纱线上油的具体动作;控制部分采用数字控制技术,包括中央处理模块141、电机控制模块(即驱动控制模块143)、温度调节模块142、故障报警模块144、人机接口模块、通信模块146、电源模块145和辅助功能模块,用于对上油装置的执行部分进行控制与监视。

65.具体地,流量监测机构127采用热式流量传感器形式,通过加热元件使感温元件受热升温,进而通过流体带热使感温元件达到热平衡以确认流量,一旦流量出现异常,则热平衡将被打破,感温元件温度出现偏离,进而由中央处理模块141识别并判断油路流量出现异常。

66.进一步地,泵油机构121采用齿轮泵形式,由驱动机构124进行驱动,可通过控制齿轮泵转速精确控制上油量。

67.进一步地,加热机构122采用电加热盘形式,在加热盘中布置螺旋形流道及温度监测机构126的感温元件,从而对流经的油料充分加热并通过温度监测机构126精确测定加热温度,进而通过温度调节模块142实现对加热温度的精确调节。

68.进一步地,上油机构123采用喷油嘴配合上油海绵的形式,使油料充分浸润纱线,

进而使纱线从海绵中间的缝隙穿行而过,从而实现将油料均匀涂抹于纱线上的目的。

69.进一步地,驱动机构124采用步进电机形式,用于带动泵油机构121中的齿轮泵工作,步进电机根据电机控制模块提供的输入脉冲信号进行驱动,可根据输入脉冲信号频率精确控制电机转速。

70.进一步地,转速监测机构125采用光电感应原理,可在电机转动部件每旋转一周时产生固定个数的脉冲信号,进而由中央处理模块141接收以实时监测电机运行状态。

71.进一步地,温度监测机构126采用热敏电阻形式,实时监测加热机构122中加热盘温度,并作为温度调节模块142闭环调节的温度反馈信号。

72.进一步地,中央处理模块141采用数字信号处理技术,总体负责数据的采集、处理、运算及传输,以实现对上油装置的整体控制与监视,以及与上位机的实时通信。

73.进一步地,电机控制模块用于提供驱动机构124中步进电机的输入脉冲信号,脉冲信号来源可选择由中央处理模块141提供的内部输入来源,或由外部信号发生器产生的外部输入来源。其中,内部输入来源由上油量设定值及上位机(如绕线机等)提供的实时纱线速度,通过中央处理模块141计算得出,从而实现精确控制上油量的目的。

74.进一步地,温度调节模块142采用pid闭环调节方式,根据中央处理模块141提供的温度设定值及温度监测机构126提供的温度反馈值,对加热机构122的加热温度进行精确调节。

75.进一步地,故障报警模块144用于根据中央处理模块141识别出的状态异常信号判断装置的具体故障状态,并将相应的故障报警信息提供给人机接口模块进行显示,或通过通信模块146提供给上位机进行自动决策。上油装置可提供的故障信息包括:电源故障、油泵故障、油泵电机故障、油温故障、流量故障、流量监测元件故障、加热元件故障等。

76.进一步地,人机接口模块用于提供装置与人员的交互界面,可供选择的界面包括硬操界面与软操界面两种形式。其中,硬操界面采用3位数码管显示以及3按键控制的形式,提供了1个模式切换按键用于参数切换,以及2个增/减按键用于参数值设定;软操界面采用触摸屏形式,提供了常用操作的图形化按钮及常见故障的图形化报警指示,并可根据需要提供常用参数的数值显示。

77.进一步地,通信模块146采用常见的异步串行通信方式,用于实现上油装置(作为从站)与上位机(作为主站)之间的实时数据通信。可通过人机接口模块设置上油装置的从站号、串行通信的波特率,以及对通信功能进行屏蔽(单机运行模式)。

78.进一步地,电源模块145采用24v或48v直流电源的方式,为整个上油装置供电。

79.进一步地,辅助功能模块提供了纱线上油装置100的其它辅助功能,如除氧功能、流量标定功能、流量及密度修正功能、工况存储功能、仿真测试功能等。

80.上油过程中,油料首先通过上油装置入口(即油入口162)进入流量监测机构127进行流量识别,识别信号将实时传输给中央处理模块141进行运算,以判断油路流量是否正常。若系统识别出流量异常,将通过故障报警模块144产生流量故障报警,并通过人机接口模块进行故障报警显示,以及通过通信模块146将故障报警告知上位机进行决策。此外,流量监测机构127也提供了自身状态的检测信号,可将信息以电信号的形式实时发送至中央处理模块141用于判断流量监测元件的工作状态,一旦出现状态异常,将通过故障报警模块144产生流量监测元件的故障报警,并通过人机接口模块进行故障报警显示,以及通过通信

模块146将故障报警告知上位机进行决策。

81.之后,油料由泵油机构121按设定流量泵入加热机构122。泵油机构121通过驱动机构124进行驱动。驱动机构124接收来自电机控制模块的输入脉冲信号,其转速取决于输入脉冲信号的频率。电机控制模块的输入脉冲信号来源可选择为由中央处理模块141提供(内部输入来源),或直接由外部信号发生器提供(外部输入来源)。内部输入来源由中央处理模块141根据设定流量及上位机(如绕线机等)提供的实时纱线速度通过计算获得,从而实现上油量随实时纱线速度的精确控制。同时,驱动机构124的转动状态通过转速监测机构125进行实时监测,并将监测信号传输至中央处理模块141用于判断电机运转状态,进而在出现异常状态时通过故障报警模块144产生电机故障报警,并通过人机接口模块进行故障报警显示,以及通过通信模块146将故障报警告知上位机进行决策。

82.进一步地,油料进入加热机构122中加热盘布置的螺旋形流道中,由加热机构122对油料进行加热。油料的加热温度由温度监测机构126进行实时监测,并实时传输给温度调节模块142进行加热温度控制,控制方式采用pid闭环控制,其设定温度与反馈温度分别由中央处理模块141和温度监测机构126提供。反馈温度同时经由温度调节模块142送至中央处理模块141用于判断当前温度状态,并在温度超出其最高限值时通过故障报警模块144产生油温故障报警,并通过人机接口模块进行故障报警显示,以及通过通信模块146将故障报警告知上位机进行决策。另外,加热机构122也提供了自身状态的检测信号,可实时送至中央处理模块141用于判断加热元件的工作状态,一旦出现状态异常,将通过故障报警模块144产生加热元件故障报警,并通过人机接口模块进行故障报警显示,以及通过通信模块146将故障报警告知上位机进行决策。

83.最后,油料通过上油机构123均匀涂抹于纱线之上完成上油动作。

84.值得说明的是,本技术限定的技术方案中,纱线上油装置100还提供了辅助功能模块,可提供以下辅助功能:

85.除氧功能:使驱动机构124以较高转速驱动泵油机构121运转,从而快速排出油泵中的残余油料及气泡;

86.流量标定功能:使泵油机构121按默认上油量泵油1分钟,并手工对实际上油量进行采集,以判断上油量是否准确;

87.流量及密度修正功能:通过装置提供的修正系数及参数对实际上油量进行修正,以校准实际上油量与设定上油量之间的偏差;

88.工况存储功能:用于存储已设置好的工况参数,方便装置在重新上电后迅速恢复至上次已保存的运行工况;

89.仿真测试功能:用于提供纱线上油装置100的仿真测试接口,以便通过计算机对上油装置软件进行仿真测试。

90.本技术中的纱线上油装置100采用机电一体化的形式,结构紧凑,控制精确,并且能够及时反馈油路状态,监测状态异常,同时具备人机接口和通信模块146,能够实现本装置与人员及上位机之间的指令与信息交互。

91.根据本实用新型的纱线上油装置的实施例,中央处理模块可以控制加热机构按照预设温度对油液进行升温,之后上油机构将油液涂抹在纱线上,相对于通过将纱线与粘有油液的油辊进行摩擦使油液附于纱线上的传统方式而言,能够在上油前对上油温度精确控

制,使纱线可以充分吸收油液,从而达到均匀上油的目的,有利于提高上油质量以及纱线品质。另外,通过设置中央处理模块,还可以实现对上油量的精确控制,进一步提高上油质量与纱线品质。

92.在本实用新型中,术语“第一”、“第二”、“第三”仅用于描述的目的,而不能理解为指示或暗示相对重要性;术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

93.本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本实用新型的限制。

94.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

95.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1