一种双层叉料装置及一出一智能理袋机器人的制作方法

1.本实用新型属于理袋机技术领域,特别是涉及一种双层叉料装置及一出一智能理袋机器人。

背景技术:

2.随着市场经济的不断发展,食品、工具等不在是单纯的满足人们自身的需求,人还可以将其包装起来卖给其他的消费者,因此,包装袋拥有非常非常广阔的市场。理袋机作为一种智能理袋机构,可以自动完成包装袋的检测、不合格包装袋的排废,以及成捆包装袋的捆扎等工作,大大减少了人工检查的成本。

3.叉料装置作为理袋机器人的输送包装袋的核心部件,其可以将多个包装袋堆输送至储料箱中。但是,现有技术中的叉料装置存在着结构复杂、输送效率低等技术问题。

技术实现要素:

4.本实用新型针对现有技术中叉料装置存在着结构复杂、输送效率低等技术问题,提供了一种双层叉料装置及一出一智能理袋机器人。

5.鉴于以上技术问题,本实用新型实施例提供一种双层叉料装置,包括叉料安装支架、第一叉料驱动件、第二叉料驱动件、第一料叉、第二料叉以及设有输送空间和叉料通孔的导流箱;第一叉料驱动件和所述导流箱均安装在所述叉料安装支架上,所述第二叉料驱动件安装在所述导流箱上;所述第一料叉连接所述第一叉料驱动件的输出端,所述第二料叉连接所述第二叉料驱动件的输出端,所述第一料叉和所述第二料叉均穿过所述叉料通孔伸入所述输送空间中,且所述第二料叉位于所述第一料叉的上方。

6.可选地,所述双层叉料装置还包括拍齐驱动件和用于拍齐所述第一料叉或所述第二料叉上的待整理件的拍齐板;所述拍齐驱动件安装在所述叉料安装支架上,所述拍齐板连接所述拍齐驱动件的输出端。

7.可选地,所述导流箱包括顶板、第一导流板、第二导流板以及设有所述叉料通孔的背板;所述第一导流板、所述第二导流板以及所述背板均安装在所述顶板上;所述第一导流板、所述背板、所述第二导流板以及所述顶板之间围城所述输送空间,所述第一料叉和所述第二料叉均穿过所述背板伸入所述输送空间中;所述第一料叉驱动件安装在所述顶板背离所述输送空间的端面上。

8.可选地,所述导流箱还包括分隔板,所述分隔板一端连接所述叉料安装支架,所述分隔板的另一端连接所述顶板;所述分隔板与所述第一导流板之间形成容纳空间,所述第二叉料驱动件位于所述容纳空间中。

9.可选地,所述第一导流板远离所述背板的一侧设有第一导流部,所述第一导流部朝向远离所述第二导流板的一侧倾斜;

10.所述第二导流板远离所述背板的一侧设有第二导流部,所述第二导流部朝向远离所述第一导流板的一侧倾斜。

11.可选地,所述双层叉料装置还包括第一连接臂和第二连接臂;所述第一料叉通过所述第一连接臂连接所述第一叉料驱动件的输出端,所述第二料叉通过所述第二连接臂连接所述第二叉料驱动件的输出端。

12.可选地,所述第一料叉包括间隔安装在所述第一连接臂上的多个第一叉杆,所述第二料叉包括间隔安装在所述第二连接臂上的多个第二叉杆。

13.可选地,所述第一叉料驱动件包括第一气缸、第一伸缩杆和第一导流杆,所述第一气缸上设有第一驱动孔和第一导流孔;所述第一伸缩杆的一端连接所述第一料叉,且所述第一伸缩杆的另一端安装在所述第一驱动孔中;所述第一导流杆的一端连接所述第一料叉,且所述第一导流杆的另一端插入在所述第一导流孔中;所述第一伸缩杆和所述第一导流杆平行设置。

14.可选地,所述第二叉料驱动件包括第二气缸、第二伸缩杆和第二导流杆,所述第二气缸上设有第二驱动孔和第二导流孔;所述第二伸缩杆的一端连接所述第二料叉,且所述第二伸缩杆的另一端安装在所述第二驱动孔中;所述第二导流杆的一端连接所述第二料叉,且所述第二导流杆的另一端插入在所述第二导流孔中;所述第二伸缩杆和所述第二导流杆平行设置。

15.本实用新型另一实施例还提高了一种一出一智能理袋机器人,包括输送检测装置、排废装置、送料装置、机械手装置、扎带装置以及上述的双层叉料装置;所述输送检测装置用于检测和输送包装袋,所述排废装置用于排除所述输送检测装置上的不合格的包装袋,所述送料装置用于将所述双层叉料装置输送的包装袋输送至所述机械手装置;所述机械手装置用于将堆叠在所述送料装置中多个所述包装袋输送至所述扎带装置,所述扎带装置用于捆扎多个所述包装袋。

16.本实用新型中,所述第一料叉连接所述第一叉料驱动件的输出端,所述第二料叉连接所述第二叉料驱动件的输出端,所述第一料叉和所述第二料叉均穿过所述叉料通孔伸入所述输送空间中,且所述第二料叉位于所述第一料叉的上方。一出一智能理袋机器人的输送检测装置持续将包装袋通过所述输送空间输送至所述第一料叉上,此时,所述第一料叉位于所述输送空间,而所述第二料叉退出所述第一输送空间;当所述第一料叉上储存有第一预设数量(第一预设数量可以根据实际需求来确定,例如10个、15个等)的包装袋后,所述第一叉料驱动件驱动所述第一料叉退出所述输送空间,所述第二叉料驱动件驱动所述第二料叉伸入所述输送空间中,且所述第一料叉退出所述输送空间的过程中,所述第一料叉上的包装袋将从下方掉落至一出一智能理袋机器人的送料装置中;在所述第一料叉输送包装袋的过程中,所述第二料叉接收输送检测装置输送的包装袋;从而该双层叉料装置可以持续不断的接收包装袋,不会出现等待接料的问题,大大提高了双层叉料装置输送包装袋的效率。另外,该双层叉料装置的结构简单,制造成本低

附图说明

17.下面结合附图和实施例对本实用新型进一步说明。

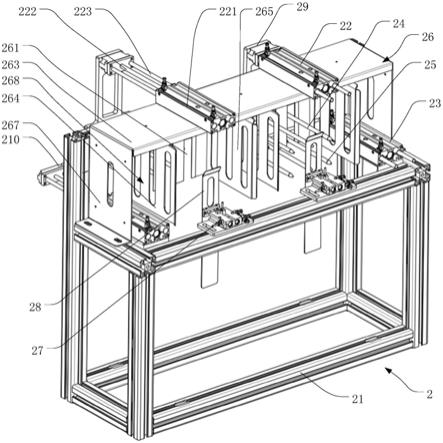

18.图1为本实用新型一实施例提供的双层叉料装置的结构示意图;

19.图2为本实用新型一实施例提供的双层叉料装置的部分结构示意图;

20.图3为本实用新型一实施例提供的双层叉料装置的拍齐驱动件和拍齐板的结构示

意图;

21.图4为本实用新型一实施例提供的一出一智能理袋机器人的结构示意图。

22.说明书中的附图标记如下:

23.1、输送检测装置;2、双层叉料装置;21、叉料安装支架;22、第一叉料驱动件;221、第一气缸;222、第一伸缩杆;223、第一导流杆;23、第二叉料驱动件;24、第一料叉;25、第二料叉;26、导流箱;261、输送空间;262、叉料通孔;263、顶板;264、第一导流板;2641、第一导流部;265、第二导流板;2651、第二导流部;266、背板;267、分隔板;268、容纳空间;27、拍齐驱动件;28、拍齐板;29、第一连接臂;210、第二连接臂;3、排废装置;4、送料装置;5、机械手装置。

具体实施方式

24.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

25.需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”、“中部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本实用新型的限制。

26.如图1和图2所示,本实用新型一实施例提供了一种双层叉料装置2,包括叉料安装支架21、第一叉料驱动件22、第二叉料驱动件23、第一料叉24、第二料叉25以及设有输送空间261和叉料通孔262的导流箱26;第一叉料驱动件22和所述导流箱26均安装(通过螺钉连接、焊接等方式安装)在所述叉料安装支架21上,所述第二叉料驱动件23安装(通过螺钉连接、螺纹连接等方式安装)在所述导流箱26上;所述第一料叉24连接(螺钉连接、焊接等)所述第一叉料驱动件22的输出端,所述第二料叉25连接(螺钉连接、焊接等)所述第二叉料驱动件23的输出端,所述第一料叉24和所述第二料叉25均穿过所述叉料通孔262伸入所述输送空间261中,且所述第二料叉25位于所述第一料叉24的上方。可以理解地,所述第一叉料驱动件22和所述第二叉料驱动件23包括但不限于直线电机、气压缸、液压缸等直线驱动件。

27.具体地,一出一智能理袋机器人的输送检测装置1位于所述第二料叉25的上方,从而输送检测装置1输送的包装袋可以通过所述输送空间261掉落至所述第一料叉24或所述第二料叉25上;且所述导流箱26的下方为开口结构,一出一智能理袋机器人的送料装置4位于该开口结构的下方,从而所述第一料叉24或所述第二料叉25退出所述输送空间261时,所述第一料叉24或所述第二料叉25上的包装袋被所述叉料通孔262的外壁抵挡,包装袋依然停留在所述输送空间261中停留在所述输送空间261中的包装袋检测将从下方掉落至送料装置4中。

28.本实用新型中,所述第一料叉24连接所述第一叉料驱动件22的输出端,所述第二料叉25连接所述第二叉料驱动件23的输出端,所述第一料叉24和所述第二料叉25均穿过所述叉料通孔262伸入所述输送空间261中,且所述第二料叉25位于所述第一料叉24的上方。一出一智能理袋机器人的输送检测装置1持续将包装袋通过所述输送空间261输送至所述第一料叉24上,此时,所述第一料叉24位于所述输送空间261,而所述第二料叉25退出所述

第一输送空间261;当所述第一料叉24上储存有第一预设数量(第一预设数量可以根据实际需求来确定,例如10个、15个等)的包装袋后,所述第一叉料驱动件22驱动所述第一料叉24退出所述输送空间261,所述第二叉料驱动件23驱动所述第二料叉25伸入所述输送空间261中,且所述第一料叉24退出所述输送空间261的过程中,所述第一料叉24上的包装袋将从下方掉落至一出一智能理袋机器人的送料装置4中;且在所述第一料叉24输送包装袋的过程中,所述第二料叉25接收输送检测装置1输送的包装袋;从而该双层叉料装置2可以持续不断的接收包装袋,不会出现等待接料的问题,大大提高了双层叉料装置2输送包装袋的效率。另外,该双层叉料装置2的结构简单,制造成本低。

29.在一实施例中,如图1和图3所示,所述双层叉料装置2还包括拍齐驱动件27和用于拍齐所述第一料叉24或所述第二料叉25上的待整理件的拍齐板28;所述拍齐驱动件27安装(通过螺钉连接、焊接等方式安装)在所述叉料安装支架21上,所述拍齐板连接(螺钉连接、焊接等)所述拍齐驱动件27的输出端。可以理解地,所述拍齐驱动件27包括但不限于气压缸、液压缸、直线电机、丝杆螺母机构等;且所述拍齐板28位于所述输送空间261的前方。具体地,当所述第一料叉24或所述第二料叉25上储存有包装袋后,所述拍齐驱动件27带动所述拍齐板前移,将所述第一料叉24或所述第二料叉25上的包装袋拍打整齐。本实施例中,所述拍齐驱动件27和所述拍齐板28的设置,提高了所述输送空间261中包装袋的整齐度,从而便于该双层叉料装置2输送包装袋。

30.在一实施例中,如图1和图2所示,所述导流箱26包括顶板263、第一导流板264、第二导流板265以及设有所述叉料通孔262的背板266;所述第一导流板264、所述第二导流板265以及所述背板266均安装(通过螺钉连接、焊接等方式安装)在所述顶板263上;所述第一导流板264、所述背板266、所述第二导流板265以及所述顶板263之间围城所述输送空间261,所述第一料叉24和所述第二料叉25均穿过所述背板266伸入所述输送空间261中;所述第一料叉24驱动件安装在所述顶板263背离所述输送空间261的端面上。可以理解地,包装袋输送至所述输送空间261中时,所述包装袋的左右两侧分别与所述第一导流板264和所述第二导流板265抵接,从而进入所述输送空间261的包装袋不会发生折叠的现象。本实施例中,该导流箱26的结构简单,制造成本低。

31.在一实施例中,如图1和图2所示,所述导流箱26还包括分隔板267,所述分隔板267一端连接(螺钉连接、焊接等)所述叉料安装支架21,所述分隔板267的另一端连接(螺钉连接、焊接等)所述顶板263;所述分隔板267与所述第一导流板264之间形成容纳空间268,所述第二叉料驱动件23位于所述容纳空间268中。可以理解地,所述第一导流板264、所述第二导流板265以及所述分隔板267间隔安装在所述顶板263上,且所述第一导流板264位于所述分隔板267和所述第二导流板265之间;本实施例中,将所述第二叉料驱动件23安装在所述容纳空间268中,所述第一导流板264、所述分隔板267以及所述顶板263可以起到保护所述第二叉料驱动件23的作用,从而延长了所述第二叉料驱动件23的使用寿命。

32.在一实施例中,如图1和图2所示,所述第一导流板264远离所述背板266的一侧设有第一导流部2641,所述第一导流部2641朝向远离所述第二导流板265的一侧倾斜;可以理解地,所述第一导流部2641朝向远离所述输送空间261的一侧倾斜。

33.所述第二导流板265远离所述背板266的一侧设有第二导流部2651,所述第二导流部2651朝向远离所述第一导流板264的一侧倾斜。可以理解地,所述第二导流部2651朝向远

离所述输送空间261的一侧倾斜;本实施例中,所述第一导流部2641和所述第二导流部2651可以将包装袋等导流进所述输送空间261中,提高了双层叉料装置2输送包装袋的流畅性。

34.在一实施例中,如图1所示,所述双层叉料装置2还包括第一连接臂29和第二连接臂210;所述第一料叉24通过所述第一连接臂29连接所述第一叉料驱动件22的输出端,所述第二料叉25通过所述第二连接臂210连接所述第二叉料驱动件23的输出端。可以理解地,所述第一连接臂29沿竖直方向布置,所述第二连接臂210沿水平方向布置,所述第一叉料驱动件22通过所述第一连接臂29连接所述第一料叉24,所述第二叉料驱动件23通过所述第二连接臂210连接所述第二料叉25,提高了该双层叉料装置2的紧凑性。

35.在一实施例中,如图1所示,所述第一料叉24包括间隔安装在所述第一连接臂29上的多个第一叉杆(例如3个、4个等),所述第二料叉25包括间隔安装在所述第二连接臂210上的多个第二叉杆(例如3个、4个等)。可以理解地,所述背板266上也设有多个所述叉料通孔262,且所述叉料通孔262的个数与所述第一叉杆以及所述第二叉杆的个数相等;间隔设置的多个所述第一叉杆和第二叉杆,减小了包装袋与所述第一叉杆或所述第二叉杆之间的摩擦力,避免了包装袋因与所述第一叉杆或所述第二叉杆的摩擦力过大,而发生损坏包装袋的事故。

36.在一实施例中,如图1所示,所述第一叉料驱动件22包括第一气缸221、第一伸缩杆222和第一导流杆223,所述第一气缸221上设有第一驱动孔和第一导流孔;所述第一伸缩杆222的一端连接所述第一料叉24,且所述第一伸缩杆222的另一端安装在所述第一驱动孔中;所述第一导流杆223的一端连接所述第一料叉24,且所述第一导流杆223的另一端插入在所述第一导流孔中;所述第一伸缩杆222和所述第一导流杆223平行设置。作为优选,所述第一气缸221上设有两个所述第一导流孔,且两个所述第一导流孔分别位于所述第一驱动孔的左右两侧;对应地,所述第一导流杆223也设置有两个,两个所述第一导流杆223分别安装在两个所述第一导流孔中。具体地,所述第一气缸221通过所述第一伸缩杆222带动所述第一料叉24前移或后退的过程中,所述第一导流杆223在所述第一导流孔中滑动。本实施例中,所述第一叉料驱动件22的设计,提高了所述第一料叉24移动的稳定性,以及提高了所述第一料叉24的称重能力,且所述第一叉料驱动件22的控制方便。

37.在一实施例中,如图1所示,所述第二叉料驱动件23包括第二气缸、第二伸缩杆和第二导流杆,所述第二气缸上设有第二驱动孔和第二导流孔;所述第二伸缩杆的一端连接所述第二料叉25,且所述第二伸缩杆的另一端安装在所述第二驱动孔中;所述第二导流杆的一端连接所述第二料叉25,且所述第二导流杆的另一端插入在所述第二导流孔中;所述第二伸缩杆和所述第二导流杆平行设置。作为优选,所述第二气缸上设有两个所述第二导流孔,且两个所述第二导流孔分别位于所述第二驱动孔的左右两侧;对应地,所述第二导流杆也设置有两个,两个所述第二导流杆分别安装在两个所述第二导流孔中。具体地,所述第二气缸通过所述第二伸缩杆带动所述第二料叉25前移或后退的过程中,所述第二导流杆在所述第二导流孔中滑动。本实施例中,所述第二叉料驱动件23的设计,提高了所述第二料叉25移动的稳定性,以及提高了所述第二料叉25的称重能力,且所述第二叉料驱动件23的控制方便。

38.如图4所示,本实用新型另一实施例还提高了一种一出一智能理袋机器人,包括输送检测装置1、排废装置3、送料装置4、机械手装置5、扎带装置(图未示)以及上述的双层叉

料装置2;所述输送检测装置1用于检测和输送包装袋,所述排废装置3用于排除所述输送检测装置1上的不合格的包装袋,所述送料装置4用于将所述双层叉料装置2输送的包装袋输送至所述机械手装置5;所述机械手装置5用于将堆叠在所述送料装置4中多个所述包装袋输送至所述扎带装置,所述扎带装置用于捆扎多个所述包装袋。

39.具体地,所述输送检测装置1包括传输带和安装在所述输送带上方的视觉相机,所述传输带可以传输包装袋,所述视觉相机对所述传输带上的包装袋进行拍照,并通过处理器与合格的包装袋图档进行对比,从而可以识别包装袋是否合格;当所述视觉相机检测到包装袋不合格时,所述排废装置3将所述传输带上的不合格包装袋输送至废料箱中;合格的包装袋将被所述传输带持续传输至所述双层叉料装置2;所述双层叉料装置2的第一料叉24上堆叠有第一预设数量的包装袋后,通过所述第一料叉24将其输送至所述送料装置4,所述送料装置4转动180度。当所述第二料叉25上堆叠有第一预设数量的包装袋后,所述第二料叉25将其中的包装袋输送至所述送料装置4中(此时,所述第一料叉24又开始接收包装袋);所述机械手装置5将所述送料装置4中的包装袋抓取至扎带装置上,所述扎带装置将一摞(第一预设数量的两倍)包装袋扎带处理,从而工作人员可以将已经检测合格和捆扎的包装袋进行装箱打包。该一出一智能理袋机器人可以自动完成包装袋的检测,不合格安装的剔除,合格安装带的捆扎等工作,提高了包装袋的检测效率和监测质量。

40.需要说明地,该双层叉料装置2输送的工件包括但不限于包装袋等。

41.以上仅为双层叉料装置的实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1