一种适用于纸塑产品自动成型机的热压模具的制作方法

1.本发明涉及纸塑产品模具领域,具体涉及一种适用于纸塑产品自动成型机的热压模具。

背景技术:

2.目前纸塑产品中例如纸杯盖作为一种可回收及可降解的环保产品,大量使用在与盛放热饮或冷饮的纸杯配合上。现有技术中,纸质杯盖的制作工艺,如申请号为201610848608.9的专利公开了一种纸杯盖及其加工工艺,需要多次折底才能形成环侧部,生产效率不高,更由于该纸杯盖加工工艺只能单个生产,一次只能出一个产品,这种纸杯盖加工工艺不仅加工步骤繁多,工艺复杂,而且成本较高,使该杯盖生产的良品率和整体加工效率不甚理想。

技术实现要素:

3.为解决现有技术存在的不足,本发明提供了一种适用于纸塑产品自动成型机的热压模具。

4.本发明的技术方案为:

5.本发明提供了一种适用于纸塑产品自动成型机的热压模具,包括包括第一热压上模,该第一热压上模包括有上加热气室板,在该加热气室板朝下的一面安装有彼此相邻拼合的若干块凸模板,凸模板的模面朝下;

6.还包括第一热压下模,该第一热压下模同样包括有下加热气室板,在该下加热气室板朝上的一面安装有彼此相邻拼合的若干块凹模板,凹模板的模面朝上,凹模板的模腔与凸模板的凸模形状相应且对称。

7.优选的,所述第一热压上模由凸模板、上加热气室板、上气室盖板、第一隔热板、隔热层、第二隔热板、依次装配而成;所述上加热气室板相背向凸模板的内部掏空凹陷形成有四个相互连通的第一气室,该第一气室的数量与位置与凸模板一一对应;在上加热气室板表面上在对应每个凸模板模面的位置开设有与第一气室连通的第一抽气孔位和第一吹气孔位,且第一气室通过第一上模抽气管相互连通,第一吹气孔位通过第一上模吹气管相互连通,该第一抽气管和第一上模吹气管分别独立与外置的气动装置相连通,通过与第一抽气孔位和第一吹气孔位的连接再结合外置的气动装置实现抽吸真空吸或吹送送风的动作,使凸模板凸模吸附纸塑产品或吹送脱开纸塑产品。

8.优选的,所述第一热压下模依次由凹模板、下加热气室板、下气室盖板、第三隔热板、隔热层和第四隔热板依次装配而成;所述下加热气室板相背向凹模板的内部掏空凹陷形成有四个相互连通的第二气室,该第二气室的数量与位置与凹模板一一对应;在下加热气室板表面上在对应每个凹模板模面的位置开设有与第二气室连通的第三抽气孔位和第四吹气孔位,且第二气室通过第一下模抽气管相互连通,第四吹气孔位通过第一下模吹气管相互连通,该第三抽气孔位和第四吹气孔位分别独立与外置的气动装置相连通,通过与

第三抽气孔位和第四吹气孔位的连接再结合外置的气动装置实现抽吸真空吸或吹送送风的动作,使凹模板凹模吸附纸塑产品或吹送脱开纸塑产品。

9.优选的,上加热气室板和下加热气室板内在避开第一气室和第二气室的位置插装有电发热棒。

10.优选的,所述第一上模吹气管呈u型管道,且依次穿过第二隔热板、隔热层、第一隔热板、上气室盖板和上加热气室板与凸模板背面抵接。

11.优选的,所述第一下模吹气管呈鹅颈型管道,且依次穿过第四隔热板、隔热层、第三隔热板、下气室盖板和下加热气室板与凹模板背面抵接。

12.优选的,第一上模抽气管向外延伸并向下弯折后连通至第一上模抽气汇总管,再由该第一上模抽气汇总管后端与外置的气动装置相连通;第一抽气管的低点位置低于第一气室。

13.优选的,所述第一热压下模的第一下模抽气管内端的低点位置与第二气室平齐。

14.优选的,在第一热压上模的上方连接有上移动座,在该上移动座上固定有一连接座,在上移动座旁依次设置有丝杆、螺母座和伺服电机,该螺母座连接在连接座上,丝杆穿过连接座,伺服电机带动丝杆转动,由此带动上移动座做横向移动动作,在上移动座上还间隔连接直线导轨,第一热压上模通过直线导轨挂装在机架上做横向移动动作。

15.优选的,所述第一热压下模的下方连接有下支撑座,在该下支撑座的下方设置有一支撑法兰,该支撑法兰下方设置有一往复升降装置,在支撑座下方的四周还分别设置有四根导柱,用于在往复升降装置升降第一热压下模时,支撑座下方的四根导柱可以起到稳定第一热压下模的作用。

16.本发明所达到的有益效果为:一套模具即可实现一出多个纸塑产品,且加工步骤自动化程度高,成本低,使该杯盖生产的良品率和整体加工效率进一步提升。

17.进一步,且凸模板和凹模板是拼接安装在加热气室板上的,即使有某一模板损坏,只需拆下该模板即可,无需多块模板一次拆下,因此维修养护简单方便。

附图说明

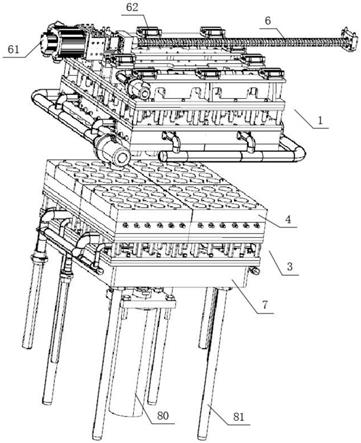

18.图1是本发明的整体结构示意图。

19.图2是本发明的第一热压上模结构示意图。

20.图3是本发明的第一热压上模结构分离示意图。

21.图4是本发明的上加热气室板背面结构示意图。

22.图5是本发明的第一热压下模结构示意图。

23.图6是本发明的第一热压下模结构分离示意图。

24.图7是本发明的下加热气室板背面结构示意图。

25.图8是本发明的第一热压上模的推动装置结构示意图。

26.图9是本发明的第一热压上模的侧面截面结构示意图。

27.图10是本发明的第一热压上模的正面截面结构示意图。

28.图11是本发明的第一热压上模的正面截面结构示意图。

29.图12是本发明的第一热压上模的正面截面结构示意图。

30.附图中,1、第一热压上模;2、凸模板;

31.10、上加热气室板;11、上气室盖板;12、第一隔热板;13、隔热层;14、第二隔热板;

32.101、第一气室;102、第一抽气孔位;103、第一上模抽气管;104、第一吹气孔位;105、第一上模吹气管;

33.3、第一热压下模;4、凹模板;

34.30、下加热气室板;31、下气室盖板;32、第三隔热板;33、隔热层;34、第四隔热板;

35.301、第二气室;302、第三抽气孔位;303、第一下模抽气管;304、第四吹气孔位;305、第一下模吹气管;

36.5、上移动座;50、连接座;

37.6、丝杆;60、螺母座;61、伺服电机;62、直线导轨;

38.7、下支撑座;8、支撑法兰;80、往复升降装置;81、导柱。

具体实施方式

39.为便于本领域的技术人员理解本发明,下面结合附图说明本发明的具体实施方式。

40.如图1~12所示,本发明提供了一种适用于纸塑产品自动成型机的热压模具,包括第一热压上模1,第一热压上模1由凸模板2、上加热气室板10、上气室盖板11、第一隔热板12、隔热层13、第二隔热板14、依次装配而成,凸模板2为彼此相邻拼合的四块凸模板2安装在上加热气室板10上,且凸模板2的模面朝下;

41.所述上加热气室板10相背向凸模板2的内部掏空凹陷形成有四个相互连通的第一气室101,该第一气室101的数量与位置与凸模板2一一对应,

42.在上加热气室板10表面上在对应每个凸模板2模面的位置开设有与第一气室101连通的第一抽气孔位102和第一吹气孔位104,

43.且第一气室101通过第一上模抽气管103相互连通,第一吹气孔位104通过第一上模吹气管105相互连通,该第一抽气管103和第一上模吹气管105分别独立与外置的气动装置相连通,每一凸模板2凸模的模面上均布有细密的气孔(图中未视出),通过与第一抽气孔位102和第一吹气孔位104的连接再结合外置的气动装置实现抽吸(真空吸)或吹送(送风)的动作,使凸模板2凸模吸附纸塑产品或吹送脱开纸塑产品;

44.每两个相互连通的第一气室101之间的连通处边缘呈圆弧倒角处理,因第一抽气孔位102和第一吹气孔位104的气流需通过第一气室101,避免连通处边缘呈直角边缘导致气流通过时速度过慢的问题,所以在第一气室101的连通处边缘倒角处理,可以把气流阻力减到最少,让气流更快速地通过,令抽吸(真空吸)的吸力或吹送(送风)的吹力更强;

45.另一方面,每两个相互连通的第一气室101之间的连通处边缘圆弧倒角为r50(在其他实施例中,第一气室101之间的连通处边缘圆弧倒角还可以为r30~r80,倒角圆弧的直径r越大,气流可以更快速地通过);

46.所述第一上模吹气管105呈u型管道,且依次穿过第二隔热板14、隔热层13、第一隔热板12、上气室盖板11和上加热气室板10与凸模板2背面抵接;

47.还包括第一热压下模3,该第一热压下模3依次由凹模板4、下加热气室板30、下气室盖板31、第三隔热板32、隔热层33和第四隔热板34依次装配而成,

48.所述下加热气室板30相背向凹模板4的内部掏空凹陷形成有四个相互连通的第二

气室301,该第二气室301的数量与位置与凹模板4一一对应,

49.在下加热气室板30表面上在对应每个凹模板4模面的位置开设有与第二气室301连通的第三抽气孔位302和第四吹气孔位304,

50.且第二气室301通过第一下模抽气管303相互连通,第四吹气孔位304通过第一下模吹气管305相互连通,该第三抽气孔位302和第四吹气孔位304分别独立与外置的气动装置相连通,每凹模板4凹模的模面上均布有细密的气孔(图中未视出),通过与第三抽气孔位302和第四吹气孔位304的连接再结合外置的气动装置实现抽吸(真空吸)或吹送(送风)的动作,使凹模板4凹模吸附纸塑产品或吹送脱开纸塑产品;

51.每两个相互连通的第二气室301之间的连通处边缘呈圆弧倒角处理,因第三抽气孔位302和第四吹气孔位304的气流需通过第二气室301,避免连通处边缘呈直角边缘导致气流通过时速度过慢的问题,所以在第二气室301的连通处边缘倒角处理,可以把气流阻力减到最少,让气流更快速地通过,令抽吸(真空吸)的吸力或吹送(送风)的吹力更强;

52.另一方面,每两个相互连通的第二气室301之间的连通处边缘圆弧倒角为r50(在其他实施例中,第二气室301之间的连通处边缘圆弧倒角还可以为r30~r80,倒角圆弧的直径r越大,气流可以更快速地通过);

53.所述第一下模吹气管305呈鹅颈型管道,且依次穿过第四隔热板34、隔热层33、第三隔热板32、下气室盖板31和下加热气室板30与凹模板4背面抵接。

54.进一步,上加热气室板10和下加热气室板30内在避开第一气室101和第二气室301的位置插装有电发热棒。

55.进一步,第一上模抽气管103向外延伸并向下弯折后连通至第一上模抽气汇总管,再由该第一上模抽气汇总管后端与外置的气动装置相连通;第一抽气管103的低点位置低于第一气室101,其作用在于,因为该第一抽气孔位102抽气时会将水蒸气往上抽至第一气室101内,而水蒸气到达第一气室101内时会因略为降温转换为水液沉于该第一气室101内,此时该第一上模抽气管103内端的低点位置低于该第一气室101,可以确保该第一气室101内的水液一定会进入该第一上模抽气管103内,以完全被抽吸排出;同时该第一上模抽气管103向外向下弯折后再连通第一上模抽气汇总管的结构,可确保水液完全被排出,避免回流到第一气室101。

56.由于第一热压下模3是相对于该热压上模1而翻转朝下的,亦即其第三抽气孔位302是位在模腔的顶面上,因此进行抽吸使水蒸气到达气室转换为水液时,水液会因重力作用很容易进入第一下模抽气管303内被排出,所以第二抽气管303管内端的低点位置与该气室平齐即可,不必刻意降低。

57.进一步,在第一热压上模1的第一抽气孔位102旁开设有第一吹气孔位104,该第一吹气孔位104通过独立第一上模吹气管105与外置的气动装置相连通,将该第一抽气管103和第一上模吹气管105分别独立与外置的气动装置相连通,而不与第一抽气孔位102及第一气室101混用,主要是混用时吹气时有将该第一气室101内沉淀的碳化纤维吹到模面及纸塑成品上,造成污染,所以将第一吹气孔位104及第一上模吹气管105单独设置,可以完全免除第一气室101内沉淀的碳化纤维被吹到模面及纸塑成品上的顾虑,以确保模面及纸塑产品的洁净;

58.同样地,在第一热压下模3的第三抽气孔位302旁开设有第四吹气孔位304,该第四

吹气孔位304通过独立的第一下模吹气管305与外置的气动装置相连通,将该第一抽气管103和第一上模吹气管105分别独立与外置的气动装置相连通,而不与第三抽气孔位302及第二气室301混用,主要是混用时吹气时有将该第二气室301内沉淀的碳化纤维吹到模面及纸塑成品上,造成污染,所以将第三抽气孔位304及第一下模吹气管305单独设置,可以完全免除第二气室301内沉淀的碳化纤维被吹到模面及纸塑成品上的顾虑,以确保模面及纸塑产品的洁净。

59.进一步,在第一热压上模1的上方连接有上移动座5,在该上移动座5上固定有一连接座50,在上移动座5旁依次设置有丝杆6、螺母座60和伺服电机61,以上机构组成上移动座5的推动装置,该螺母座60连接在连接座50上,丝杆6穿过连接座50,伺服电机61带动丝杆转动,由此带动上移动座5做横向移动动作,在上移动座5上还间隔连接有直线导轨62,第一热压上模1通过直线导轨62挂装在机架上做横向移动动作。

60.进一步,在第一热压下模3的下方连接有下支撑座7,在该下支撑座7的下方设置有一支撑法兰8,该支撑法兰8下方设置有一往复升降装置80(该往复升降装置80可以为液压油缸或气动升降缸),在支撑座7下方的四周还分别设置有四根导柱81,用于在往复升降装置80升降第一热压下模3时,支撑座7下方的四根导柱可以起到稳定第一热压下模3的作用,避免第一热压下模3升降移动时晃动或不稳。

61.使用时,热压模具安装在自动成型机上,再采行如下步骤:

62.(1)起始时,该吸浆模沉浸于该该浆箱内部,随即启动该吸浆模所连接之抽送装置吸浆,以在该吸浆模的模面上形成一胚料层;

63.(2)吸浆时间一到,该支撑件伸张,推动该吸浆模吸附住胚料层离开该浆箱往上移动,过程中该吸浆模所连接之抽送装置持续抽吸作用,使该胚料层逐渐脱水降湿;同时该第一热压上模1受所连接之外在动力机构带动沿着该导轨横向位移进入该中央空间内,并于和该吸浆模相对应之位置停止移动,随即上移的吸浆模吸附住胚料层与该第一热压上模1合模挤压该胚料层脱水,过程中该第一热压上模1连接之抽送装置启动抽吸作用,助使该胚料层脱水降湿,当合模挤压时间一到,该胚料层降湿成为一初胚品,随即该吸浆模所连接之抽送装置转换成吹送作用,使该吸浆模与初胚品脱开,该热压上模则吸附住该初胚品。

64.(3)随即该第一热压上模1吸附住该初胚品受所连接之外在动力机构带动沿着该导轨反向回位进入该第一侧空间内,并于和该第一热压下模3相对应之位置停止,随即该第一热压下模3受所连接之外在动力机构推动上升与该热压上模合模,共同对该初胚品进行热压定型作业,使该初胚品完全干燥成为一纸塑产品,过程中,该第一热压上模1及该第一热压下模3所连接之抽送装置皆启动抽吸作用,使该初胚品干燥成为纸塑产品。

65.(4)热压定型时间一到,该第一热压上模1所连接之抽送装置停止抽吸作用,转换成吹送作用,以与该纸塑产品脱开,该第一热压下模3则吸附住该纸塑产品向下移动回位,以等待收集。

66.本实施例在使用时,一套模具即可实现一出多个纸塑产品,且加工步骤自动化程度高,成本低,使该杯盖生产的良品率和整体加工效率进一步提升。

67.进一步,且凸模板2和凹模板4是拼接安装在加热气室板上的,即使有某一模板损坏,只需拆下该模板即可,无需多块模板一次拆下,因此维修养护简单方便。

68.以上所述的本发明实施方式,并不构成对本发明保护范围的限定。任何在本发明

的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1