一种复配阻燃剂改性Lyocell纤维及其制备方法与流程

本发明属于纤维制造领域,具体地说,涉及一种复配阻燃剂改性lyocell纤维及其制备方法。

背景技术:

1、lyocell纤维是一种溶剂法制备的新型再生纤维素纤维,以n-甲基玛琳-n-氧化物(nmmo)为溶剂,采用干喷湿纺工艺制备。lyocell纤维生产过程中的废弃物均可以自然降解,使用的nmmo溶剂也可实现99.5%的高效回收,且无毒,不对环境造成污染。lyocell纤维具有优异的吸湿透气性、手感良好,穿着舒适,力学性能优良,因此在服饰领域具有广泛的应用。

2、但lyocell纤维属于易燃纤维,极易燃烧,为了扩大lyocell纤维的应用,研究人员对lyocell纤维进行阻燃改性。现有的lyocell纤维阻燃改性技术主要是基于共混工艺和后整理工艺。后整理工艺是通过浸渍、焙烘、涂布、喷淋等手段使阻燃剂附着于纤维或织物上的方法,这种方法对阻燃剂要求不高,但是整理后的织物手感差,不耐水洗。共混工艺是将阻燃剂加入浆液或纺丝原液中纺制阻燃纤维的方法,此法工艺简单,但通常面临阻燃剂粒径大、粒径范围宽,阻燃剂颗粒易团聚、力学性能损失大,改性后纤维耐水洗性差等问题。另外,现有开发的多系阻燃剂化合物,其制备成本高,且在制备过程中容易产生环境污染。

3、有鉴于此特提出本发明。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种复配阻燃剂改性lyocell纤维及其制备方法。本发明采用复配阻燃剂对lyocell纤维进行改性,通过控制粒径,既可以保障纤维纺丝工艺顺畅,还可以达到在纤维内部均匀分散复配阻燃剂的目的,使纤维阻燃性得到明显提高,耐水洗,阻燃耐久性优良,且成本低,零排放,绿色环保。

2、为解决上述技术问题,本发明采用技术方案的基本构思是:

3、本发明的第一目的是提供一种复配阻燃剂改性lyocell纤维,以纤维素类的纤维为基体材料,内部均匀分散有阻燃剂和协效助剂,阻燃剂的质量占纤维中纤维素质量的40%-80%,协效助剂的质量占纤维中纤维素质量的1-20%;所述阻燃剂和协效助剂的粒径满足

4、进一步的方案,阻燃剂的质量占纤维中纤维素质量的60%-80%,协效助剂的质量占纤维中纤维素质量的5-15%;所述阻燃剂和协效助剂的粒径满足本发明中,d90小于某值的含义是90%的颗粒粒径小于某一粒径值。

5、优选的,所述阻燃剂和协效助剂的粒径满足

6、本发明采用成品的阻燃剂和协效助剂进行复配,且对阻燃剂和协效助剂的粒径进行控制,使粒径达到既可以保障纤维纺丝工艺顺畅,还可以达到在纤维内部添加阻燃剂的目的。一方面,通过控制粒径的复配阻燃剂改性loycell纤维,阻燃性得到明显提高,极限氧指数(loi)由17%提升至27%以上,纤维水洗之后仍能保持较高的loi值,具备较好的阻燃耐久性。另一方面,本发明采用成品的阻燃剂和协效助剂进行复配,与氮磷等多系化合物阻燃剂相比,调配更加灵活,无需进行合成,成本更低,更加环保,不产生污染物。通过控制阻燃剂和协效助剂的添加比例和粒径,达到了很好的阻燃效果。粒径达到时,对纤维强度的影响更低,阻燃耐久性更佳。

7、本发明中,阻燃纤维的横截面直径在17微米左右,如果阻燃剂和协效助剂的粒径太大,首先,阻燃剂和协效助剂容易在纤维表面析出,使其有效添加量降低,共混复合效果变差,耐洗等性能降低;其次改性纤维的强度将大幅降低。

8、进一步的方案,所述阻燃剂为氮系阻燃剂;

9、优选的,阻燃剂选自三聚氰胺、双氰胺、磷酸胍盐及它们的衍生物中的一种或几种;

10、优选的,阻燃剂颗粒的初始粒径d90<50um。

11、进一步的方案,协效助剂选自有机磷化合物、金属氧化物、含硼化合物或非水溶性硅酸盐中的一种或几种;

12、优选的,有机磷化合物选自磷酸酯、四羟甲基氯化磷、四羟甲基氯化磷尿素缩聚体、四羟甲基硫酸磷、四羟甲基硫酸磷尿素缩聚体中的一种或几种;

13、金属氧化物选自三氧化二锑、氧化锆、氧化钛、氧化镁、氧化钙、氢氧化铝、氢氧化钙中的一种或几种;

14、含硼化合物选自硼酸锌;

15、非水溶性硅酸盐选自硅酸钙、硅酸镁、硅酸铝中的一种或几种;

16、优选的,协效助剂颗粒的初始粒径d90<50um。

17、作为一种优选的方案,阻燃剂为三聚氰胺氰尿酸,协效助剂为硼酸锌;或者,阻燃剂为三聚氰胺氰尿酸,协效助剂为氧化锌。

18、进一步的方案,复配阻燃剂改性lyocell纤维,按照取15g纤维,装入洗衣袋中,采用普通波轮洗衣机(xqn35-188),采用自来水,38min的标准洗涤程序为一次水洗,水洗后采用烘箱80℃烘干。重复进行11次至水洗12次后保持难燃等级,loi值>27%。

19、本发明的阻燃lyocell纤维阻燃性能优异,具备良好的耐水洗性,保持阻燃耐久性优良,阻燃剂与纤维素共混均匀,结合紧密,力学性能和手感较好。

20、本发明的第二目的是提供一种复配阻燃剂改性lyocell纤维的制备方法,包括:

21、(1)将阻燃剂和协效助剂与nmmo溶液预混合,得到第一混合液,其中,在所述第一混合液中,阻燃剂及协效助剂的粒径

22、(2)将所述第一混合液与纤维素类纤维浆粕依次进行预混合、搅拌、溶胀,得到溶胀完全的第二混合液;其中,阻燃剂质量占纤维素类浆粕绝干质量百分含量的40-80%,协效助剂质量占纤维素类浆粕绝干质量百分含量的1-20%;

23、(3)第二混合液经过脱水后,使得纤维素类纤维完全溶解,得到纺丝溶液;所述纺丝溶液经过纺丝,制得复配阻燃剂改性lyocell纤维。

24、进一步的方案,阻燃剂的质量占纤维中纤维素质量的60%-80%,协效助剂的质量占纤维中纤维素质量的5-15%;所述阻燃剂和协效助剂的粒径满足

25、进一步的方案,所述阻燃剂为氮系阻燃剂;

26、优选的,阻燃剂选自三聚氰胺、双氰胺、磷酸胍盐及它们的衍生物中的一种或几种;

27、优选的,阻燃剂颗粒的初始粒径d90<50um。

28、进一步的方案,协效助剂选自有机磷化合物、金属氧化物、含硼化合物或非水溶性硅酸盐中的一种或几种;

29、优选的,协效助剂选自磷酸酯、三氧化二锑、氧化锆、氧化钛、氧化镁、氧化钙、氢氧化铝、氢氧化钙、硼酸锌、硅酸钙、硅酸镁、硅酸铝、四羟甲基氯化磷、四羟甲基氯化磷尿素缩聚体、四羟甲基硫酸磷、四羟甲基硫酸磷尿素缩聚体中的一种或几种;

30、优选的,协效助剂颗粒的初始粒径d90<50um。

31、进一步的方案,步骤(1)中,阻燃剂和协效助剂先制成阻燃分散液,再与nmmo溶液预混合,得到第一混合液,所述阻燃分散液的制备方法包括:

32、通过研磨的方式将分散介质、乳化剂、分散剂、消泡剂、阻燃剂、协效助剂制成阻燃分散液;

33、优选的,研磨设备选自球磨机、均质机、砂磨机中的一种或者几种设备的联用,研磨用珠子选自不锈钢钢珠、氧化锆珠,碳化钨珠中的一种或者几种。

34、作为一种具体的方案,在砂磨机中,使用氧化锆珠研磨,转速为1100-1300r/min,研磨时间为1-6h。

35、进一步的方案,所述阻燃分散液中各组分的质量份数分别包括:

36、阻燃剂:10份-50份

37、协效助剂:1份-20份

38、乳化剂:0.2份-20份

39、分散剂:0.2份-20份;

40、消泡剂:1份-5份;

41、余量为分散介质,其中,所述分散介质选自水或者nmmo的水溶液。

42、进一步的方案,所述乳化剂选自十二烷基苯磺酸钠、十二烷基硫酸钠,十二烷基磺酸钠、聚氧乙烯醚类化合物、苯乙烯马来酸酐共聚物、聚氧乙烯脱水山梨醇单油酸酯、聚氧乙烯山梨糖醇酐三油酸酯中的一种或几种;

43、优选的,所述分散剂选自聚丙烯酸钠,亚乙基双萘磺酸钠,脂肪醇聚氧乙烯醚、α-烯烃聚氧乙烯磺酸钠,马来酸钠中的一种或几种;

44、优选的,所述消泡剂选自聚醚改性聚硅氧烷、聚醚硅氧烷共聚物、水性丙烯酸消泡剂中的一种或几种。

45、进一步的方案,步骤(2)中,搅拌温度为30℃-100℃,溶胀持续时间为5min-60min;

46、优选的,第二混合液中的浆粕呈均匀、细腻、微纤无白芯的浆粥状态。

47、进一步的方案,步骤(3)中,采用干喷湿纺的工艺,纺丝溶液依次经过喷丝板挤出、凝固、牵伸、水洗、切断、烘干的步骤之后,制得复配阻燃剂改性lyocell纤维。

48、采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

49、1、本发明采用成品的阻燃剂和协效助剂进行复配,且对阻燃剂和协效助剂的粒径进行控制,使粒径达到既可以保障纤维纺丝工艺顺畅,还可以达到在纤维内部添加阻燃剂的目的。通过控制粒径的复配阻燃剂改性loycell纤维,阻燃性得到明显提高,极限氧指数(loi)由17%提升至27%以上,纤维水洗之后仍能保持较高的loi值,具备较好的阻燃耐久性。

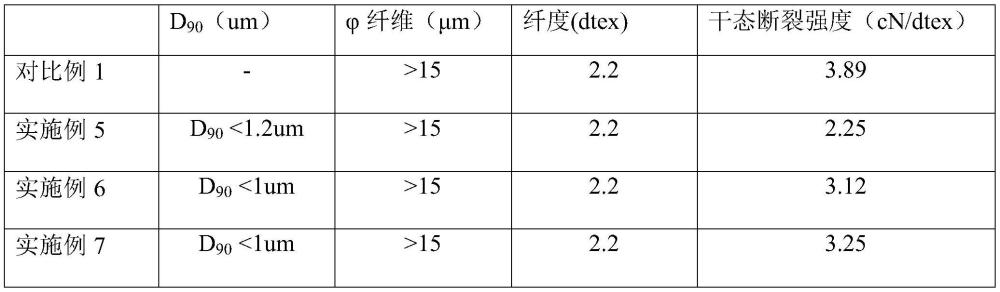

50、2、本发明采用成品的阻燃剂和协效助剂进行复配,与氮磷等多系化合物阻燃剂相比,调配更加灵活,无需进行合成,成本更低,更加环保,不产生污染物。通过控制阻燃剂和协效助剂的添加比例和粒径,达到了很好的阻燃效果。本发明在实验中发现,不同复配体系对纤维强度和阻燃性的影响,复配种类不同,纤维初始loi值均高于27%。其中三聚氰胺氰尿酸与氧化锌复配体系效果最佳。

51、3、按照本发明方法可以制备稳定性优异的阻燃剂分散液,静置过程粒径保持稳定,与nmmo溶液相容性优良,生产过程零排放,绿色环保。生产阻燃lyocell纤维阻燃性能优异,具备良好的耐水洗性,保持阻燃耐久性优良,阻燃剂与纤维素共混均匀,结合紧密,力学性能和手感较好。下面结合附图对本发明的具体实施方式作进一步详细的描述。

- 还没有人留言评论。精彩留言会获得点赞!