一种仿丝绸纤维及其制备方法及用以制备其的喷丝板与流程

1.本发明涉及一种仿丝绸纤维及其制备方法及用以制备其的喷丝板。

背景技术:

2.丝绸约有五千年可考的历史,中华民族的祖先不但发明了丝绸,而且昌明丝绸、利用丝绸。人们常用绫罗绸缎来形容一个人穿着的华丽与富贵,而绫罗绸缎实际上是丝绸品种的4个种类。丝织品根据织物组织结构、经纬线组合方式、加工工艺、绸面的外观形态及质地可分为14大类和34小类。丝织品有保健护肤的作用,很受国内外服饰市场青睐。但是由于真丝制品较为昂贵,因此目前市场上还出现了很多性能与真丝相仿,但是价格却较低的仿真丝制品如“天丝”“冰丝”。

3.丝鸣与真丝的光泽和服用舒适性被并列为真丝的三大特性。涤纶纤维作为应用最广泛的化学纤维,是仿真丝制品的主要原料。可是,长期以来,人们偏重于涤纶纤维在光泽和服用舒适性上仿真丝。虽然目前有很多人通过化学方法如酸处理增加表面粗糙度来对涤纶进行仿真丝绸。但美中不足的是,许多经过化学处理的涤纶仿真丝绸手感不佳,而且容易有化学试剂残留在涤纶仿真丝绸表面,对人体产生一定的危害。正因为如此,需要寻求通过物理方法形成丝鸣的涤纶仿丝绸纤维。

技术实现要素:

4.本发明的目的在于提供一种仿丝绸纤维及其制备方法及用以制备其的喷丝板,使用类水滴形结构的喷丝孔制备得到类水滴形的仿丝绸纤维,其具有优异的丝鸣声和更贴近于真丝的柔和光泽。

5.为达到上述目的,本发明提供如下技术方案:一种用以制备仿丝绸纤维的喷丝板,包括喷丝板本体、及形成在所述喷丝板本体上的若干喷丝孔,所述喷丝孔为类水滴形结构,所述喷丝孔包括不连接的折线孔和弧线孔,所述折线孔的开口方向和所述弧线孔的开口方向相对,且所述折线孔和弧线孔均为轴对称结构且两者的轴线重叠,所述折线孔的孔宽和所述弧线孔的孔宽相等;所述折线孔和弧形孔的面积分别为s1和s2,s1:s2=2:2-3。

6.进一步地,所述折线孔和所述弧线孔之间的最短间距为0.07-0.08mm。

7.进一步地,所述折线孔呈60

°‑

90

°

夹角,所述折线孔的外边长与孔宽的比为6-8:1。

8.进一步地,所述弧形孔为半圆形孔、u形孔、弧形孔中的一种。

9.本发明还提供一种仿丝绸纤维的制备方法,利用如上所述的用以制备仿丝绸纤维的喷丝板并采用fdy工艺,将有光聚酯熔体经计量、挤出、冷却、上油、拉伸、热定型和卷绕制得仿丝绸纤维。

10.进一步地,所述fdy工艺的参数为:

11.纺丝温度:280℃-290℃;

12.冷却温度:20℃-25℃;

13.网络压力:0.20mpa-0.30mpa;

14.一辊速度:1500m/min-1700m/min;

15.一辊温度:80℃-85℃;

16.二辊速度:3700m/min-3800m/min;

17.二辊温度:105℃-115℃;

18.卷绕的速度:3650m/min-3740m/min。

19.本发明还提供一种仿丝绸纤维,利用如上所述的仿丝绸纤维的制备方法制备得到,所述仿丝绸纤维单丝的纤度为2.5-4.0dtex。

20.进一步地,所述仿丝绸纤维的截面为对称中空水滴形结构,所述仿丝绸纤维的纤度为80-170dtex,断裂强度≥3.5cn/dtex,断裂伸长率为45.0

±

6.0%,沸水收缩率为10.0-15.0%,含油率为0.90

±

0.20%,中空度8-12%。

21.本发明的有益效果在于:喷丝孔为类水滴形结构,使用该喷丝板且利用出孔膨化效应制备了中空水滴形的异形纤维,该纤维一面为圆形,一面为尖角形,摩擦时只有圆形-尖角形、圆形-圆形、尖角-尖角三种摩擦情况,使得纤维间产生的粘滑振动具有连续性的同时,还具有一定的规律性和周期性,具有优异的丝鸣声。同时较现有的酸处理更为健康和安全,还能节约成本。

22.得到的仿丝绸纤维的内部是空心的,增加了纤维与空气的接触面积,在纤维振动时,能够更好地通过空气来传送振动波从而发声,相较于现有的仿丝绸涤纶,能有更响的丝鸣声。同时在光透过纤维时,光的折射率较高,光在表面的反射也多为漫反射,较一般的涤纶纤维没有那么明亮的光泽,更贴近于真丝的柔和光泽。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

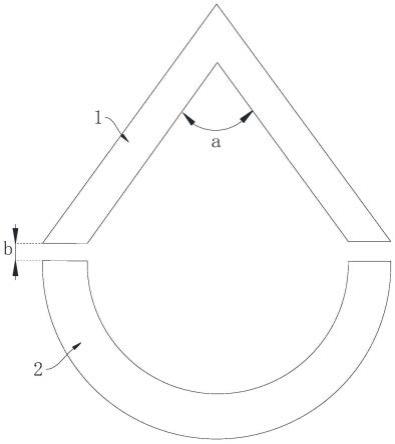

24.图1为本发明所示的喷丝孔的结构示意图。

具体实施方式

25.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

27.请参见图1,本技术一实施例所示的用以制备仿丝绸纤维的喷丝板,其包括喷丝板本体、及形成在喷丝板本体上的若干喷丝孔。喷丝孔为类水滴形结构,具体的,喷丝孔包括不连接的折线孔1和弧线孔2,折线孔1的开口方向和弧线孔2的开口方向相对,且折线孔1和弧线孔2均为轴对称结构且两者的轴线重叠。

28.折线孔1呈60

°‑

90

°

夹角,也就是图1中的夹角a为60

°‑

90

°

。折线孔1的外边长与孔宽的比为6-8:1。其中,内边形成夹角a,外边的长度大于内边的长度,且内边相对外边更靠近弧形孔2设置。折线孔1的孔宽为0.06-0.07mm。

29.值得注意的是,上述数值包括从下限值到上限值之间以一个单位递增的下值和上

值的所有值,在任何下值和任何更高值之间存在至少两个单位的间隔即可。

30.举例来说,阐述的折线孔1呈60

°‑

90

°

夹角,优选为65

°‑

85

°

,更优选为70

°‑

80

°

,目的是为说明上述未明确列举的诸如62

°

、72

°

、82

°

等值。

31.如上述,以5

°

为间隔单位的示例范围,并不能排除以适当的单位例如1

°

、2

°

、10

°

等数值单位为间隔的增长。这些仅仅是想要明确表达的示例,可以认为在最低值和最高值之间列举的数值的所有可能组合都是以类似方式在该说明书明确地阐述了的。

32.除非另有说明,所有范围都包括端点以及端点之间的所有数字。本文中出现的其他关于数值范围的限定说明,可参照上述描述,不再赘述。

33.弧形孔为半圆形孔、u形孔、弧形孔中的一种,关于弧形孔的具体形状,在此不做具体限定。

34.折线孔1的孔宽和弧线孔2的孔宽相等。折线孔1和弧形孔的面积分别为s1和s2,s1:s2=2:2-3。

35.折线孔1和弧线孔2之间的最短间距为0.07-0.08mm。具体的,折线孔1和弧形孔之间的最短间距如图1中的b所示。需要说明的是,折线孔1的两个断口分别和弧线孔2的两个断口对应设置。折线孔1和弧线孔2之间的最短间距也就是折线孔1和弧线孔2相应断口之间的间距。

36.本发明还提供一种仿丝绸纤维的制备方法,利用如上的用以制备仿丝绸纤维的喷丝板并采用fdy工艺,将有光聚酯熔体经计量、挤出、冷却、上油、拉伸、热定型和卷绕制得仿丝绸纤维。

37.fdy工艺为现有技术,在此不再赘述,其中,fdy工艺的参数为:

38.纺丝温度:280℃-290℃;

39.冷却温度:20℃-25℃;

40.网络压力:0.20mpa-0.30mpa;

41.一辊速度:1500m/min-1700m/min;

42.一辊温度:80℃-85℃;

43.二辊速度:3700m/min-3800m/min;

44.二辊温度:105℃-115℃;

45.卷绕的速度:3650m/min-3740m/min。

46.由于纤维或纱线都是细长的物体,即使在形成织物以后,处在实际位置上的也仍然是细长的纱线或纤维体,所以弦振动依然是纱线或纤维体摩擦发声的唯一振动形式。如果在纤维互相摩擦的过程中不出现“拉紧一放松”(即形成弦振动所需要的h距离,并放开任其自由振动)的动作,弦振动便不可能发生。在表面紧压的纤维之间,“拉紧-放松”的动作是不断进行的。

47.纤维在相互接触发生相对运动时,由于纤维表面并不是完全平整的,需要克服纤维表面不平整的粗糙峰,这就导致摩擦力的波动。同时,表面粗糙峰之间的接触会出现短暂的由于接触应力过大导致的静摩擦力增大和由于运动产生的滑动导致的动摩擦力减少,在宏观上表现为粘滞-滑动交替进行的运动,也就是粘滑现象。同时由于摩擦,也使得纤维进行振动,即粘性振动。任何织物的纤维间摩擦都会产生一定的粘滑现象,粘滑现象也是纤维摩擦发声的必要条件,纤维间摩擦时都会产生粘滑现象发出声音,但真丝的丝鸣不同于一

般纤维发出的杂音,真丝摩擦音波形有如下特征:1、有很丰富的低频振动;2.、在中、低频段有较宽的频带分布,且有明显的线状谱特征,各线状谱间波形规整,形状相似,并有谐波的特征;3、在波形分布已逐渐平伏后于7-8khz处又有凸起的小峰,存在有一定数量频率特异的高频振动。这恰是一个理想的乐声结构,即既有厚实的低音区和不同层次的和声组合,还有高音的领奏。

48.一般纤维的粘滑振动是杂乱无章,毫无规律的,如果想要仿真丝涤纶达到这种丝鸣的效果,就需要纤维产生具有一定周期并且持续的粘滑振动。

49.本发明还提供一种仿丝绸纤维,利用如上的仿丝绸纤维的制备方法制备得到。通过改变喷丝板的喷丝孔形状和分布来制备仿丝绸纤维,将喷丝孔制成类水滴形,利用有光聚酯熔体从喷丝孔挤出时的膨化效应使熔体细流相互粘着形成截面为对称中空水滴形的异形纤维,该纤维一面为圆形,一面为尖角形。

50.现有技术中,丝绸整理所使用的酸处理,是通过酸性液体对纤维表面进行腐蚀,形成一个个小凹孔来增加表面粗糙度,达到纤维能够连续粘滑振动的目的。但是由于酸腐蚀所产生的凹孔大小无法控制,使得所产生的粘滑振动没有周期性和规律性。

51.而本技术制备得到的仿丝绸涤纶纤维,纤维间摩擦时只有圆形-尖角形、圆形-圆形、尖角-尖角三种摩擦情况,使得纤维间产生的粘滑振动具有连续性的同时,还具有一定的规律性和周期性,具有优异的丝鸣声。同时较现有的酸处理更为健康和安全,还能节约成本。

52.仿丝绸纤维单丝的纤度为2.5-4.0dtex,仿丝绸纤维的纤度为80-170dtex,断裂强度≥3.5cn/dtex,断裂伸长率为45.0

±

6.0%,沸水收缩率为10.0-15.0%,含油率为0.90

±

0.20%,中空度8-12%。

53.得到的仿丝绸纤维的内部是空心的,增加了纤维与空气的接触面积,在纤维振动时,能够更好地通过空气来传送振动波从而发声,相较于现有的仿丝绸涤纶,能有更响的丝鸣声。

54.同时由于仿丝绸涤纶纤维一面为圆形,一面为尖角形,再加上内部是空心的,在光透过纤维时,光的折射率较高,光在表面的反射也多为漫反射,较一般的涤纶纤维没有那么明亮的光泽,更贴近于真丝的柔和光泽。

55.下面以具体实施例对上述制备方法进行详细介绍。

56.实施例一

57.喷丝板的喷丝孔的折线孔的孔宽为0.06mm,外边长为0.36mm,夹角为60

°

,面积s1为0.0288mm2,弧形孔为半圆形孔,孔宽为0.075mm,面积s2为0.0324mm2,折线孔和弧线孔之间的最短间距b为0.08mm。

58.使用该喷丝板,采用fdy工艺,将有光聚酯熔体经计量、挤出、冷却、上油、拉伸、热定型和卷绕制得仿丝绸纤维。

59.fdy工艺的参数为:

60.纺丝温度:280℃;

61.冷却温度:20℃;

62.网络压力:0.20mpa;

63.一辊速度:1500m/min;

64.一辊温度:80℃;

65.二辊速度:3700m/min;

66.二辊温度:105℃;

67.卷绕的速度:3650m/min。

68.由上述步骤所得到的仿丝绸纤维单丝的纤度为2.5dtex,仿丝绸纤维的纤度为80dtex,断裂强度3.5cn/dtex,断裂伸长率为45.0%,沸水收缩率为10.0%,含油率为0.90%,中空度12%。

69.实施例二

70.喷丝板的喷丝孔的折线孔的孔宽为0.07mm,外边长为0.56mm,夹角为90

°

,面积s1为0.0686mm2,弧形孔为u形孔,孔宽为0.07mm,面积s2为0.0796mm2,折线孔和弧线孔之间的最短间距b为0.07mm。

71.使用该喷丝板,采用fdy工艺,将有光聚酯熔体经计量、挤出、冷却、上油、拉伸、热定型和卷绕制得仿丝绸纤维。

72.fdy工艺的参数为:

73.纺丝温度:290℃;

74.冷却温度:20℃;

75.网络压力:0.30mpa;

76.一辊速度:1700m/min;

77.一辊温度:85℃;

78.二辊速度:3800m/min;

79.二辊温度:115℃;

80.卷绕的速度:3740m/min。

81.由上述步骤所得到的仿丝绸纤维单丝的纤度为4.0dtex,仿丝绸纤维的纤度为170dtex,断裂强度3.6cn/dtex,断裂伸长率为51.0%,沸水收缩率为13.0%,含油率为1.10%,中空度8%。

82.实施例三

83.喷丝板的喷丝孔的折线孔的孔宽为0.06mm,外边长为0.42mm,夹角为80

°

,面积s1为0.0425mm2,弧形孔为弧形孔,孔宽为0.08mm,面积s2为0.0552mm2,折线孔和弧线孔之间的最短间距b为0.08mm。

84.使用该喷丝板,采用fdy工艺,将有光聚酯熔体经计量、挤出、冷却、上油、拉伸、热定型和卷绕制得仿丝绸纤维。

85.fdy工艺的参数为:

86.纺丝温度:285℃;

87.冷却温度:25℃;

88.网络压力:0.30mpa;

89.一辊速度:1600m/min;

90.一辊温度:83℃;

91.二辊速度:3730m/min;

92.二辊温度:110℃;

93.卷绕的速度:3680m/min。

94.由上述步骤所得到的仿丝绸纤维单丝的纤度为3.0dtex,仿丝绸纤维的纤度为130dtex,断裂强度3.5cn/dtex,断裂伸长率为48.0%,沸水收缩率为15.0%,含油率为1.00%,中空度10%。

95.实施例四

96.喷丝板的喷丝孔的折线孔的孔宽为0.06mm,外边长为0.48mm,夹角为70

°

,面积s1为0.0488mm2,弧形孔为u形孔,孔宽为0.07mm,面积s2为0.0615mm2,折线孔和弧线孔之间的最短间距b为0.07mm。

97.使用该喷丝板,采用fdy工艺,将有光聚酯熔体经计量、挤出、冷却、上油、拉伸、热定型和卷绕制得仿丝绸纤维。

98.fdy工艺的参数为:

99.纺丝温度:285℃;

100.冷却温度:22℃;

101.网络压力:0.30mpa;

102.一辊速度:1650m/min;

103.一辊温度:83℃;

104.二辊速度:3700m/min;

105.二辊温度:110℃;

106.卷绕的速度:3650m/min。

107.由上述步骤所得到的仿丝绸纤维单丝的纤度为3.5dtex,仿丝绸纤维的纤度为160dtex,断裂强度3.7cn/dtex,断裂伸长率为46.0%,沸水收缩率为13.0%,含油率为1.00%,中空度11%。

108.综上,喷丝孔为类水滴形结构,使用该喷丝板且利用出孔膨化效应制备了中空水滴形的异形纤维,该纤维一面为圆形,一面为尖角形,摩擦时只有圆形-尖角形、圆形-圆形、尖角-尖角三种摩擦情况,使得纤维间产生的粘滑振动具有连续性的同时,还具有一定的规律性和周期性,具有优异的丝鸣声。同时较现有的酸处理更为健康和安全,还能节约成本。

109.得到的仿丝绸纤维的内部是空心的,增加了纤维与空气的接触面积,在纤维振动时,能够更好地通过空气来传送振动波从而发声,相较于现有的仿丝绸涤纶,能有更响的丝鸣声。同时在光透过纤维时,光的折射率较高,光在表面的反射也多为漫反射,较一般的涤纶纤维没有那么明亮的光泽,更贴近于真丝的柔和光泽。

110.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

111.以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1