一种PBO纤维干湿法成型设备的制作方法

一种pbo纤维干湿法成型设备

技术领域

1.本实用新型属于高性能纤维加工设备领域,具体涉及一种pbo纤维干湿法成型设备。

背景技术:

2.高性能pbo纤维目前世界上强度最高、综合性能最好的高性能有机纤维,具有高强度、高模量、耐高温、高阻燃的特点。pbo纤维强度达到5.8gpa,模量可达到280gpa,密度仅为1.56g/cm3,极限氧指数(loi)为68,最高分解温度可达650℃,并且拥有优良的耐化学腐蚀性和耐冲击性,综合性能为有机纤维之最,被誉为21世纪的超级纤维。

3.但是pbo为芳杂环刚性链大分子结构,在多聚磷酸溶剂中表观出粘度较高,可纺性较差,存在喷丝头拉伸倍数不高、成型不良等问题,制约其性能的提高,如何解决上述问题成为本领域研究的方向。

技术实现要素:

4.本实用新型针对现有技术存在的诸多不足之处,提供了一种pbo纤维干湿法成型设备,该设备由喷丝系统、甬道、热风系统、凝固盘、凝固液循环装置组成,其中喷丝系统与甬道直接连接,甬道下方设置有凝固盘,凝固盘中心设置有纺丝管,纺丝管下方设置有接液槽,接液槽内设置有输送辊;采用这种结构的成型设备通过加长纺丝甬道,并维持内部合理温度梯度,从而保证pbo丝条获得充分牵伸,丝条进入凝固盘成型装置后,在凝固浴作用下凝固成纤,独特设计的凝固盘可保证凝固浴流动稳定,无紊流,纤维成型良好,可实现高速纺丝。

5.本实用新型的具体技术方案是:

6.一种pbo纤维干湿法成型设备,该设备由喷丝系统、甬道、加热器、凝固盘、凝固液循环装置组成,其中喷丝系统与甬道直接连接,甬道下方设置有凝固盘,凝固盘中心设置有纺丝管,纺丝管下方设置有接液槽,接液槽内设置有输送辊;

7.更进一步的,所述的喷丝系统由纺丝原液输送管道和喷丝组件组成;甬道自上而下由甬道上腔、环吹风滤网和甬道下腔组成,喷丝组件与甬道上腔固定连接,甬道下腔内部设置有风腔,风腔上部设置有环吹风滤网,环吹风滤网位于甬道上腔下方;甬道下腔底部通过风管与加热器连接;

8.所述的凝固盘包括凝固槽,凝固槽由底板和溢流板组成,凝固槽外侧设置有环形溢流槽,凝固槽中心设置有纺丝管,凝固槽底部设置有凝固液入口,环形溢流槽底部设置有凝固液出口,纺丝管底部穿出凝固槽,纺丝管顶部低于溢流板顶端;

9.纺丝管下方设置有凝固液循环装置,凝固液循环装置由高位槽,水泵,接液槽组成,其中接液槽位于纺丝管下方,接液槽中设置有用于输送成型的纤维的输送辊,接液槽通过水泵与高位槽连接,高位槽通过管路与凝固槽底部的凝固液入口连接,环形溢流槽底部的凝固液入出口也位于接液槽上方;

10.采用这种结构的pbo纤维干湿法成型设备,具体工作过程如下:

11.pbo纺丝原液经输送管道进入喷丝组件,从喷丝组件挤出为多路纤维后进入甬道,形成纺丝细流,纺丝细流通过人工牵引顺次通过纺丝管与输送辊连接,热风从甬道下腔底部送入,通过环吹风滤网进入甬道内,此时纺丝细流在甬道内热风和输送辊拉应力的共同作用下,发生高倍牵伸;优选的上述过程中离心风机将环吹风送入加热器,加热至特定温度后,再经风管进入甬道下腔,从环吹风滤网进入甬道内部,形成甬道内环吹风,这样可以维持甬道内适宜的温度梯度,并通过热风温度和流量控制上述温度梯度;

12.纺丝细流穿越甬道后,进入凝固盘在纺丝管内部与凝固液接触凝固成型,此时凝固液在凝固液循环装置的作用下进行自循环,具体循环方式是:凝固液自高位槽通过管路经凝固液入口进入凝固槽内,当凝固液液面超过纺丝管顶端时,凝固液进入纺丝管内与纺丝细流持续接触,并从纺丝管流入接液槽,当液面超过溢流板顶端时,凝固液则进入溢流槽,然后从凝固液出口进入接液槽内,接液槽内的凝固液在水泵的作用下返回高位槽,完成凝固液循环过程;

13.纺丝细流从纺丝管穿出后,凝固成型的纤维由输送辊输送至后续工艺环节。

14.优选的,甬道采用316l不锈钢材质,甬道长度为0.5~2.5m,直径为0.2~0.4m,所采用环吹风滤网的规格为100~300目;加热器还与离心风机连接,通过两者控制进入甬道的风量10~30m/min,温度为50~180℃,控制风速0.2~0.6m/s;

15.纺丝管内径为1~1.5cm,长度为30~50cm,优选的溢流板高度可调,纺丝速度为100~300m/min;

16.综上所述,采用这种结构的pbo纤维干湿法成型设备,采用可控温的加长甬道可维持内部合理温度梯度,使pbo纺丝细流在较高的温度下、在较长的有效长度内进行充分拉伸,提升喷丝头拉伸比,纤维取向度和结晶度都可得到大幅提升,同时采用凝固盘成型装置,凝固浴流动稳定,无紊流现象,纤维成型良好,可实现高速纺丝。

附图说明

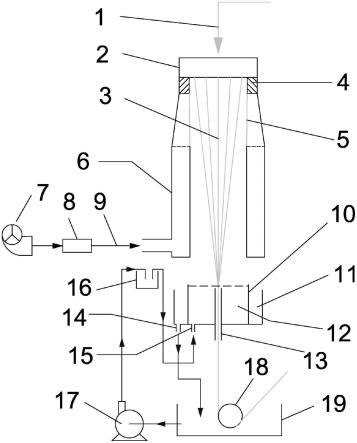

17.图1为本实用新型所述pbo纤维干湿法成型设备的结构示意图,

18.图中1为纺丝原液输送管道、2为喷丝组件、3为纺丝细流、4为甬道上腔、 5为环吹风滤网,6为甬道下腔、7为离心风机、8为加热器、9为风管、10为溢流板、11为环形溢流槽、12为凝固槽,13为纺丝管,14为凝固液出口,15 为凝固液入口,16为高位槽,17为水泵,18为输送辊,19为接液槽。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.如图1所示,本实用新型实施例提供了一种pbo纤维干湿法成型设备,该设备由喷丝系统、甬道、加热器、凝固盘、凝固液循环装置组成,其中喷丝系统与甬道直接连接,甬道下方设置有凝固盘,凝固盘中心设置有纺丝管,纺丝管下方设置有接液槽,接液槽内设置有输送辊;

21.更进一步的,所述的喷丝系统由纺丝原液输送管道1和喷丝组件2组成;甬道自上而下由甬道上腔4、环吹风滤网5和甬道下腔6组成,喷丝组件2与甬道上腔4固定连接,甬道下腔6内部设置有风腔,风腔上部设置有环吹风滤网5,环吹风滤网5位于甬道上腔4下方;甬道下腔6底部通过风管9与加热器8连接;

22.所述的凝固盘包括凝固槽12,凝固槽12由底板和溢流板10组成,凝固槽12外侧设置有环形溢流槽11,凝固槽12中心设置有纺丝管13,凝固槽12底部设置有凝固液入口15,环形溢流槽11底部设置有凝固液出口14,纺丝管13底部穿出凝固槽12,纺丝管13顶部低于溢流板10顶端;

23.纺丝管13下方设置有凝固液循环装置,凝固液循环装置由高位槽16,水泵 17,接液槽19组成,其中接液槽19位于纺丝管13下方,接液槽19中设置有用于输送成型的纤维的输送辊18,接液槽19通过水泵17与高位槽16连接,高位槽16通过管路与凝固槽底部的凝固液入口15连接,环形溢流槽11底部的凝固液入口15也位于接液槽19上方;

24.采用这种结构的pbo纤维干湿法成型设备,具体工作过程如下:

25.pbo纺丝原液经输送管道进入喷丝组件,从喷丝组件挤出为多路纤维后进入甬道,形成纺丝细流3,纺丝细流通过人工牵引顺次通过纺丝管与输送辊连接,热风从甬道下腔底部送入,通过环吹风滤网进入甬道内,此时纺丝细流在甬道内热风和输送辊拉应力的共同作用下,发生高倍牵伸;优选的上述过程中离心风机将环吹风送入加热器,加热至特定温度后,再经风管进入甬道下腔,从环吹风滤网进入甬道内部,形成甬道内环吹风,这样可以维持甬道内适宜的温度梯度,并通过热风温度和流量控制上述温度梯度;

26.纺丝细流穿越甬道后,进入凝固盘在纺丝管内部与凝固液接触凝固成型,此时凝固液在凝固液循环装置的作用下进行自循环,具体循环方式是:凝固液自高位槽通过管路经凝固液入口进入凝固槽内,当凝固液液面超过纺丝管顶端时,凝固液进入纺丝管内与纺丝细流持续接触,并从纺丝管流入接液槽,当液面超过溢流板顶端时,凝固液则进入溢流槽,然后从凝固液出口进入接液槽内,接液槽内的凝固液在水泵的作用下返回高位槽,完成凝固液循环过程;

27.纺丝细流从纺丝管穿出后,凝固成型的纤维由输送辊输送至后续工艺环节。

28.优选的,甬道采用316l不锈钢材质,甬道长度为0.5~2.5m,直径为0.2~0.4m,所采用环吹风滤网的规格为100~300目;加热器8还与离心风机7连接,通过两者控制进入甬道的风量10~30m/min,温度为50~180℃,控制风速0.2~0.6m/s;

29.纺丝管内径为1~1.5cm,长度为30~50cm,优选的溢流板高度可调,纺丝速度为100~300m/min。

30.以上所述,仅为实用新型较佳的具体实施方式,但实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在实用新型揭露的技术范围内,根据实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1