一种可变色高反射反光镜及其制备方法与流程

1.本发明涉及机动车辆反光镜技术领域,具体涉及一种可变色高反射反光镜及其制备方法。

背景技术:

2.目前,可用于机动车辆的反光镜可以分成两类,一类是镀铝或镀铬反光镜,并在上述反光镜上镀上颜色薄膜,称为蓝镜或者绿镜;比如现有的镀铬反光镜,通过真空镀膜后,反射率只有60%,在夜晚或光线环境较差的黄精中,反射率很差,即存在反射率低、亮度不够,颜色单一的缺点,另一类是液晶变色反光镜,其技术路线是通过双层玻璃之间填充液晶,达到变色目的,该类反光镜成本高、加工复杂,应用也受到了一定的限制。因此,开发一种反光亮度、反射率、防眩光、不同光线条件下可变反光强度均满足要求的机动车反光镜。

技术实现要素:

3.针对上述技术问题,本发明采用不同折射率材料镀层相配合,提高反光镜的反射率,另外通过设置电致可变色材料,使其具有可变色、防眩光的作用。

4.针对上述目的,本发明实施例提供了一种可变色高反射反光镜的制备方法,所述制备方法具体包括以下步骤:

5.s1:将玻璃进行清洗获得光洁度达标的玻璃;

6.s2:采用真空镀膜方法在所述光洁度达标的玻璃前侧镀制金属层以及低折射率和高折射率材料层,获得高反射镜片;

7.s3:在有机基材表面通过真空转绕镀膜方法镀制ito薄膜制备两份ito-基材,并在ito层边缘引出电极;获得第一ito-基材和第二ito-基材;并在所述第一ito-基材的ito侧沉积电致变色层,获得带变色层的ito-基材;

8.s4:将所述带变色层的ito-基材的基材侧通过导电胶水粘附在所述高反射镜片的后侧,并在电致变色层涂覆导电胶水,与第二ito-基材的ito侧胶合;

9.s5:将步骤s4获得的材料进行脱泡排气处理获得可变色高反射反光镜。

10.进一步的,所述步骤2中镀制金属层具体为:依次在所述光洁度达标的玻璃一侧依次镀制打底金属层和反光金属层;

11.所述打底金属层为高纯铬或铬合金;所述反光金属层为高纯银;

12.所述打底金属层的厚度为2-15nm,所述反光金属层的厚度为30-200nm。

13.进一步的,所述步骤s2中镀制高低折射率材料层具体为:镀完金属层后,依次镀制低折射率材料和高折射率材料;

14.所述低折射率材料和高折射率材料为一组,金属层上可以设置1-4组;

15.所述低折射率材料为二氧化硅或三氧化铝,所述高折射率材料为五氧化三钛、五氧化二铌、二氧化锆或二氧化锌中的任意一种;

16.所述低折射率材料的厚度为60-200nm,所述高折射率材料的厚度为20-120nm。

17.进一步的,所述步骤s3中有机基材为pet、pc或pnt中的任意一种,基材的厚度为35-128μm。

18.进一步的,所述步骤s3中镀制ito薄膜后,ito薄膜的透过率为50-90%,电阻为1-5ω。

19.进一步的,所述电致变色层为三氧化钨材料。

20.进一步的,所述步骤s1中的清洗过程具体采用超声清洗机或平板清洗机进行,清洗后使得玻璃表面的光洁度达到10-20级。

21.基于同一发明构思的,本发明实施例还提供了一种可变色高反射反光镜,所述反光镜由上述制备方法制备获得;

22.所述反光镜包括玻璃,高反射涂层和变色涂层;

23.所述高反射涂层包括依次镀制在玻璃前侧的打底金属层、反光金属层以及交替设置的低折射材料层和高折射材料层;

24.所述变色涂层包括设置在玻璃后侧的导电胶水层、第一基材层、第一ito膜层、电致变色膜层、第二ito膜层和第二基材层。

25.进一步的,所述第一ito膜层和第二ito膜层设置有电极,用于与外电路相连。

26.进一步的,所述反光镜在420-650nm的光谱范围的反光率大于95%。

27.有益效果:

28.本发明在玻璃的两侧分别设置高反射层和变色层,其中高反射层通过依次镀制金属层,高低折射率材料,其中高低折射材料层可交替设置为多层,使其具有高反射率,可大于95%;其中变色层采用电致变色膜层与ito透明导电膜层相结合,使其变色相应速度快,表面反射亮度可调,循环可逆性好,满足光伏产品10年的使用要求。且该反光镜的生产工艺稳定,成本低,适于大规模推广应用。

29.电致变色层在外电场的作用下wo3发生了氧化还原反应进而引起材料颜色发生可逆变化的原因。根据faughnan提出的价间跃迁理论,是在外加电场的条件下,电子和金属阳离子分别从薄膜两侧同时注入氧化钨中,电子则被钨原子俘获形成局域态,而阳离子则在此区域形成深蓝色钨青铜化合物(m

x

wo3),在m

x

wo3中钨原子的价态不同,而电子在它们之间跃迁,所以才会使薄膜颜色发生改变。其反应方程式如下:wo3(无色)+xm+xe

→mx

wo3(深蓝色),式中m一般为h、li、na、ag等,x在0—1之间。

30.本发明中以高纯银作为金属反射层,金属银在可见光波长范围内,其光学吸收系数小,在380nm-780nm波长范围内平均反射率不小于95%,但镀制光学膜层利用其光学干涉原理,在380nm-780nm波长范围内会存在透过率刺峰,局部小波长范围内,透过率较高,反射率较低,但380nm-780nm波长范围内平均反射率不小于95%,利用这一定的透过范围区间,将电致变色深浅、明暗体现到反射玻璃的前表面,起到电致变色的作用。

附图说明

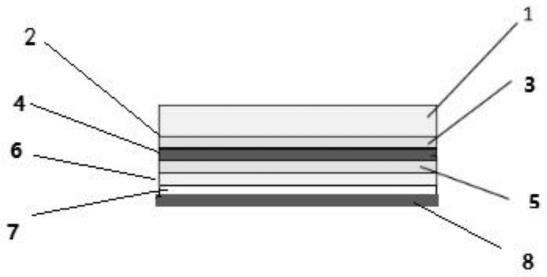

31.图1为本发明实施例提供的电致变色层的结构示意图;

32.图2为本发明实施例提供的高反射层的结构示意图;

33.图3为本发明实施例提供的一种可变色高反射反光镜的制备方法的工艺流程图。

34.图4为本发明实施例1提供的反光镜与普通镀铬反光镜的反射率对照图。

35.标注说明:1、玻璃板;2、玻璃后表面;3、导电胶水;4、第一pet基材;5、第一ito膜层;6、电致变色膜层;7、第二ito膜层;8、第二pet基材;9、玻璃前表面;10、打底金属层;11、反光金属层;12、第一低折射率材料层;13、第一高折射率材料层;14、第二低折射率材料层;15、第二高折射率材料层。

具体实施方式

36.为了更加清楚阐述本发明的技术内容,在此结合具体实施例和附图予以详细说明,显然,所列举的实施例只是本技术方案的优选实施方案,本领域的技术人员可以根据所公开的技术内容显而易见地得出的其他技术方案仍属于本发明的保护范围。

37.在本发明实施例中,采用的化学试剂和设备可以通过购买或现有方法制备获得。

38.如图1、2所示,本发明提供的可变色高反射反光镜的结构具体包括玻璃以及玻璃前侧的高反射层,玻璃后侧的变色层。

39.具体如图2,高反射层从内向外依次包括打底金属层10、反光金属层11以及交替设置的低折射材料层12、14和高折射材料层13、15,其中打底金属层10为高纯金属铬(cr)或者铬(cr)合金,膜层厚度2-15nm,主要用于提高膜层与玻璃的结合力;反光金属层11为高纯金属银(ag),膜层厚度30-200nm;所述低折射率材料层12、14主要为二氧化硅(sio2)或三氧化二铝(al2o3)膜层厚度为60-200nm,高折射率材料层主要为五氧化三钛(ti3o5)、五氧化二铌(nb2o5)、二氧化锆(zro2)、二氧化锌(zno2)等折射率n>2.0以上的氧化物材料,膜层厚度为20-120nm;在本发明实施例中,所述的低折射率材料层和高折射率材料层交替设置;根据反射光谱不同的带宽,可以设置1组或者多组高低折射率材料交替设置,例如450-600nm光谱范围,反射率r≥95%,设置1组高低折射率材料膜层;420-650nm光谱范围,反射率r≥95%,设置2组高低折射率材料膜层;400-700nm光谱范围,反射率r≥95%,设置3组高低折射率材料膜层。

40.具体如图1,变色层由内向外依次为导电胶3、第一基材层4、第一ito膜层5、电致变色膜层6、第二ito膜层7、第二基材层8;其中基材层为pet、pc或pnt中的任意一种,基材的厚度为35-100μm,其主要用于对ito膜层、电致变色膜层起到一定保护作用,同时在玻璃破碎时,能够防止玻璃飞溅,造成人员受伤;所述第一ito膜层和第二ito膜层设置有电极,用于与外电路相连;电极与供电设施相连,电压控制在1-3v。

41.如图3所示,本发明可变色高反射反光镜的制备方法具体包括:

42.玻璃清洗工艺:通过超声波清洗机或者平板清洗机,清洗玻璃表面,达到玻璃表面光洁度10-20级。

43.镀膜工艺:采用真空镀膜加工方法,将玻璃装夹于真空镀膜设备腔体内,通过磁控溅镀膜设备或者蒸发真空设备将在玻璃表面镀制高反射镜片所采用镀膜材料和膜层结构。

44.变色层制备工艺:在有机基材表面通过真空转绕镀膜方法镀制ito薄膜制备两份ito-基材,并在ito层边缘引出电极;获得第一ito-基材和第二ito-基材;并在所述第一ito-基材的ito侧沉积电致变色层,获得带变色层的ito-基材;将所述带变色层的ito-基材的基材侧通过导电胶水粘附在所述高反射镜片的后侧,并在电致变色层涂覆导电胶水,与第二ito-基材的ito侧胶合;导电胶水涂覆后,拉力≥16牛。

45.脱泡排气工艺:将整体贴合完成的玻璃基片,放置到脱泡机中,施加公斤的力,使

贴合层之间的气泡消除,避免气泡的的存留。

46.以下以具体实施例进行进一步说明。

47.实施例1

48.将180mmx100mmx20mm高硼硅玻璃,放置于11槽超声波清洗机内,经过药水洗、漂洗、纯水洗、慢拉烘干等多到玻璃表面清洗工序,使玻璃表面光洁度达到10-20洁净等级。将该清洗完成的玻璃,通过夹具的方式装夹到光学镀膜机伞具上,进行外玻璃前表面进行高反射膜的镀制,由内向外依次镀制的膜层为:高纯金属铬(cr)膜层厚度2nm;高纯金属银(ag)膜层厚度100nm,表面反射率达到85%;二氧化硅(sio2)80nm;五氧化三钛(ti3o5)膜层厚度为55nm;二氧化硅(sio2)膜层厚度为80nm;五氧化三钛(ti3o5)膜层厚度为50nm;400-700nm光谱范围,反射率r≥95%。

49.在pet基材表面通过真空卷绕镀膜方法镀制ito薄膜制备两份ito-基材,其中ito镀层的电阻为2ω,并在ito层边缘引出电极;获得第一ito-基材和第二ito-基材;并在所述第一ito-基材的ito侧沉积电致变色层氧化钨wo3膜层,获得带变色层的ito-基材;将所述带变色层的ito-基材的基材侧通过导电胶水oca粘附在所述高反射镜片的后侧,并在电致变色层涂覆导电胶水,与第二ito-基材的ito侧胶合;导电胶水涂覆后,拉力≥16牛。

50.将整体贴合完成的玻璃基片,放置到脱泡机中,施加公斤的力,使贴合层之间的气泡消除,避免气泡的的存留,获得高反射电致变色反光镜。

51.将上述高反射电致变色反光镜的两端电极施加2伏特电压,激发电致变色膜层颜色改变,使得反光镜外观颜色敏感进行相应变化,具体数据如表1所示。

52.表1

53.实施例1未通电通电2伏亮度l9370颜色a0.8-2.1颜色b-0.2-2.5

54.实施例2

55.将150mmx120mmx3mm高铝硅玻璃,放置于平板清洗机内,经过药水洗、冲洗、纯水洗、风刀吹干等多到玻璃表面清洗工序,使玻璃表面光洁度达到10-20洁净等级。将该清洗完成的玻璃,通过夹具的方式装夹到磁控溅射镀膜机上,进行外玻璃前表面高反射膜的镀制。由内向外依次镀制的膜层为:高纯金属镍铬(nicr)膜层厚度5nm;高纯金属银(ag)膜层厚度100nm,表面反射率达到90%;二氧化硅(sio2)90nm;五氧化二铌(nb2o5)膜层厚度为45nm;二氧化硅(sio2)膜层厚度为65nm;五氧化二铌(nb2o5))膜层厚度为55nm;400-700nm光谱范围,反射率r≥96%。

56.在pet基材表面通过真空卷绕镀膜方法镀制ito薄膜制备两份ito-基材,其中ito镀层的电阻为1.5ω,并在ito层边缘引出电极;获得第一ito-基材和第二ito-基材;并在所述第一ito-基材的ito侧沉积电致变色层氧化钨wo3膜层,获得带变色层的ito-基材;将所述带变色层的ito-基材的基材侧通过导电胶水oca粘附在所述高反射镜片的后侧,并在电致变色层涂覆导电胶水,与第二ito-基材的ito侧胶合;导电胶水涂覆后,拉力≥16牛。

57.将整体贴合完成的玻璃基片,放置到脱泡机中,施加公斤的力,使贴合层之间的气泡消除,避免气泡的的存留,获得高反射电致变色反光镜。

58.将上述高反射电致变色反光镜的两端电极施加2伏特电压,激发电致变色膜层颜色改变,使得反光镜外观颜色敏感进行相应变化,具体数据如表1所示。

59.表2

60.实施例2未通电通电2伏亮度l9578颜色a1.2-1.2颜色b1-1.5

61.对比例1

62.将180mmx100mmx20mm高硼硅玻璃,放置于11槽超声波清洗机内,经过药水洗、漂洗、纯水洗、慢拉烘干等多到玻璃表面清洗工序,使玻璃表面光洁度达到10-20洁净等级。在清洗完的玻璃后侧采用真空镀膜法镀制10nm纯硅层和80nm金属铬层获得镀铬反光镜。

63.将所述镀铬反光镜与实施例1获得的高反射电致变色反光镜进行反射率对比,具体如图4所示。可以知道镀铬反光镜的反射率为57.5%,实施例获得的反光镜的反射率为96.5%;另外测定二者的亮度,高反射电致反光镜的亮度为98.3,镀铬反光镜的亮度为65.3,即高反射电致变色反光镜在反射率、亮度都比普通镀铬镜都有明显优势。

64.以上所述实施例,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术范围内,根据本发明的技术方案及其构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1