一种磁路系统的自动组装设备的制作方法

1.本技术涉及智能制造技术领域,特别是涉及一种磁路系统的自动组装设备。

背景技术:

2.在骨传导耳机技术的发展过程中,对原有的磁路系统进行优化,提出了新的磁路系统结构,基于新的磁路系统结构,对其的自动组装设备提出了新的要求。

3.新的磁路系统需要带磁进行组装,且磁路系统中带磁的底磁板需要与导磁罩装配位置准确,且在底磁板与导磁罩装配完成后还能够方便地被取走。

技术实现要素:

4.本技术主要提供一种磁路系统的自动组装设备,以解决磁路系统的底磁板与导磁罩装配位置不准的问题。

5.为解决上述技术问题,本技术采用的一个技术方案是:提供一种自动组装设备。该自动组装设备包括第一组装设备,第一组装设备包括:第一载台输送线,用于循环传送第一载台;导磁罩装配工位,用于向第一载台加载导磁罩;第二载台加载机构,用于搬运第二载台与第一载台对位装配,以在底壁上定位出与底磁板相装配的装配区域;底磁板装配工位,用于向装配区域加载底磁板;第二载台卸载机构,用于在底磁板与导磁罩固定后,取走与第一载台对位装配的第二载台;其中,第一载台输送线循环传送第一载台依次经过导磁罩装配工位、第二载台加载机构、底磁板装配工位和第二载台卸载机构。

6.本技术的有益效果是:区别于现有技术的情况,本技术公开了一种磁路系统的自动组装设备。通过设置第一载台输送线传送第一载台,设置导磁罩装配工位向第一载台加载导磁罩,设置第二载台加载机构搬运第二载台与第一载台对位装配,以在底壁上定位出与底磁板相装配的装配区域,并设置底磁板装配工位向该装配区域加载底磁板,从而使得底磁板与导磁罩装配位置精准,并进一步设置第二载台卸载机构,以在底磁板与导磁罩固定后,取走与第一载台对位装配的第二载台,从而便于取走固定后的底磁板与导磁罩并循环组装底磁板与导磁罩,进而本技术提供的自动组装设备能够循环组装底磁板与导磁罩并使得底磁板与导磁罩装配位置精准。

附图说明

7.图1是本技术磁路系统的剖视结构示意图;

8.图2是图1所示磁路系统的分解示意图;

9.图3是本技术提供的自动组装系统一实施例的结构示意图;

10.图4是本技术组装治具中第二组装治具一实施例的结构示意图;

11.图5是图4第二组装治具中第三载台的俯视结构示意图;

12.图6是本技术组装治具中第一组装治具一实施例的结构示意图;

13.图7是图6所示第一组装治具的剖视分解结构示意图;

14.图8是本技术组装治具中第三组装治具一实施例的结构示意图;

15.图9是图8中第四载台和第五载台的结构示意图;

16.图10是图8第三组装治具中定位载台的结构示意图;

17.图11是图3中第二组装设备一实施例的结构示意图;

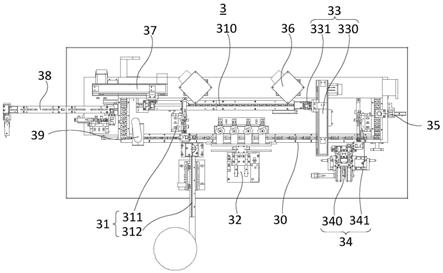

18.图12是图3中第一组装设备一实施例的结构示意图;

19.图13是图3中第三组装设备一实施例的结构示意图;

20.图14是图13中翻转装置的结构示意图;

21.图15是图13中导向压持件的结构示意图;

22.图16是图13中顶杆机构的结构示意图;

23.图17是本技术提供的治具输送线一实施例的结构示意图;

24.图18是图17所示治具输送线中的局部剖视结构示意图;

25.图19是本技术提供的治具输送线的一具体应用场景的结构示意图;

26.图20是本技术提供的上料装置一实施例的结构示意图;

27.图21是本技术提供的磁体上料装置一实施例的结构示意图;

28.图22是图21所示磁体上料装置中送料件的结构示意图;

29.图23是本技术提供的磁吸取料装置一实施例的结构示意图;

30.图24是图23所示磁吸取料装置中取料块上设有位姿校正件的仰视结构示意图;

31.图25是本技术提供的点胶装置一实施例的结构示意图;

32.图26是本技术提供的转运装置一实施例的结构示意图。

具体实施方式

33.参阅图1至图2,图1是本技术磁路系统的剖视结构示意图,图2是图1所示磁路系统的分解示意图。

34.磁路系统5是骨传导耳机的重要组成部件,其作用是提供一恒定磁场。该恒定磁场进一步与通电状态下的音圈所产生的变化磁场配合,将电信号转化为机械振动,并通过骨头和人体组织直接传递至听觉神经,使得用户能够产生听觉响应。

35.如图1所示,磁路系统5包括导磁罩51、底磁板52、导磁板53、顶磁板54以及塑胶件55。导磁罩51包括一底壁512以及与底壁512连接的环形周壁514,进而形成一容置腔516。底磁板52、导磁板53、顶磁板54以及塑胶件55容纳于容置腔516且依次层叠设置于底壁512上,其中底磁板52和顶磁板54的相邻端面极性相同。

36.在上述磁路系统5中,由于底磁板52、导磁板53、顶磁板54以及塑胶件55需要层叠设置于空间相对较小的容置腔516内,同时底磁板52和顶磁板54的相邻端面极性相同,加大了磁路系统5的装配难度,因此在本技术中,通过下文描述的各种组装治具和组装设备对磁路系统5进行分步组装,以降低装配难度。

37.如图2所示,在磁路系统5的组装过程中,先由塑胶件55和顶磁板54叠加组装成第一半成品550,由底磁板52和导磁罩51组装成第二半成品510,再将导磁板53和第一半成品550依次叠加于底磁板52上,并紧固第一半成品550、导磁板53和第二半成品510以形成磁路系统5。

38.具体地,第一半成品550包括呈层叠设置且彼此固定的顶磁板54和塑胶件55,第二

半成品510包括导磁罩51和容置于容置腔516内且与底壁512彼此固定的底磁板52。

39.参阅图3,图3是本技术提供的自动组装系统一实施例的结构示意图。

40.该自动组装系统100包括组装治具和自动组装设备,组装治具包括第二组装治具12、第一组装治具14和第三组装治具16,自动组装设备包括第二组装设备2、第一组装设备3和第三组装设备4。

41.其中,第二组装设备2用于通过第二组装治具12将顶磁板54以及塑胶件55层叠固定,以形成第一半成品550;第一组装设备3用于通过第一组装治具14将底磁板52放入容置腔516并与导磁罩51的底壁512层叠固定,以形成第二半成品510;第三组装设备4用于通过第三组装治具16将第一半成品550和导磁板53层叠固定于底磁板52上。

42.参阅图4和图5,第二组装治具12包括第三载台120和磁吸件122,第三载台120设置有自第三载台120的表面向内部依次连通的顶磁板定位槽1210、塑胶件定位槽1211和容置槽1212,塑胶件定位槽1211设置于顶磁板定位槽1210的底部,容置槽1212设置于塑胶件定位槽1211的底部,磁吸件122设置于容置槽1212内。

43.其中,顶磁板定位槽1210用于定位顶磁板54,塑胶件定位槽1211用于定位塑胶件55,磁吸件122用于磁性吸附顶磁板54,并可防止顶磁板54的磁极装反。

44.组装第一半成品550时,塑胶件55和顶磁板54依次设置于塑胶件定位槽1211和顶磁板定位槽1210,将设置于顶磁板定位槽1210的顶磁板54层叠且粘接于塑胶件55,以形成第一半成品550。在其他实施方式中,塑胶件55和顶磁板54可以通过热熔或其他固定方式进行固定。

45.第三载台120由无磁性材质制成,其既不具有磁性又不能被磁化,例如第三载台120由不锈钢或铜等材质制成。顶磁板定位槽1210的开口端边缘还可设有倒角,以便于装配顶磁板54。

46.顶磁板定位槽1210的底部还设有第一通气孔1213,塑胶件定位槽1211的底部设有第二通气孔1214,第一通气孔1213的孔径大于第二通气孔1214的孔径,以避免加载塑胶件55和顶磁板54与对应的定位槽装配时可能形成的局部正压,且避免定位效果受局部正压的不良影响,进而确保塑胶件55和顶磁板54通过第三载台120层叠组装的效果好。进一步,第一通气孔1213和第二通气孔1214还可以连通至相应的负压装置,进而在对应的定位槽内提供负压,以加速塑胶件55和顶磁板54的定位过程。

47.容置槽1212包括第一腔体1216和设置于第一腔体1216两侧的两个第二腔体1217,第一腔体1216和两个第二腔体1217连通,第一腔体1216容置有第一磁吸件122,第二腔体1217用于避让塑胶件55。

48.第三载台120的侧面设有定位部1215,定位部1215用于配合定位第三载台120在第二组装设备2上的位置。定位部1215可以是定位槽、定位孔等。

49.参阅图6和图7,第一组装治具14包括第一载台140和第二载台142,第一载台140设有用于定位导磁罩51的环形周壁514的导磁罩定位槽1402;第二载台142设有导向通道1422,第二载台142与第一载台140对位装配,进而第二载台142插设位于导磁罩定位槽1402的导磁罩51的容置腔516内,以使得导向通道1422在底壁512上定位出与底磁板52相装配的装配区域,底磁板52经由导向通道1422放入容置腔516,进而能够与底壁512上的装配区域装配固定,并与环形周壁514彼此间隔。

50.底磁板52通过导向通道1422与装配区域对位装配,且底磁板52和底壁512固定,实现导磁罩51与底磁板52的层叠固定,以形成第二半成品510。底磁板52和底壁512之间的固定方式同样可采用粘胶固定或其他固定方式。

51.具体地,先利用第一载台140定位出底壁512上的装配区域,再将底磁板52叠加至该装配区域,实现底磁板52与底壁512的特定位置层叠固定,以在底磁板52与环形周壁514之间形成所需的间隙,最终有效提高导磁罩51与底磁板52的装配精度,降低装配难度。

52.本实施例中,第二载台142包括第一套体1421和设于第一套体1421一侧的第二套体1423,导向通道1422贯穿第一套体1421和第二套体1423,第二套体1423插设于容置腔516内,第一套体1421叠置于第一载台140且与第一载台140对位装配。

53.通过利用导磁罩定位槽1402定位环形周壁514,并利用第一套体1421与第一载台140对位装配,可避免第二套体1423在插置到容置腔516的过程中,由于对位偏差而与环形周壁514的内侧产生过度摩擦或碰撞,有利于降低对导磁罩51的损伤以及提高定位精度。

54.第二套体1423沿导向通道1422延伸方向上的高度小于容置腔516在该延伸方向上的深度,以避免第二套体1423顶抵底壁512,而造成底壁512的变形。

55.第一载台140还设有对位柱144,第一套体1421设有对位孔1424,进而第一套体1421与第一载台140对位装配时,对位柱144对应穿设于对位孔1424中,进而使得第一载台140与第二载台142通过对位柱144和对位孔1424对位装配。在其他实施方式中,可以在第一载台140上设有对位孔,而在第一套体1421上设有对位柱。

56.本实施例中,导磁罩51设有第一通孔511,底磁板52设有第二通孔520,导磁罩定位槽1402的底部设有与第一通孔511和第二通孔520对应的避让孔1406。第一通孔511和第二通孔520可用于在后续成品组装过程中供紧固件穿过。

57.导磁罩定位槽1402的底部设置避让孔1406,以避免在采用粘胶方式将底磁板52粘接于底壁512时,粘接用的胶液有较大的概率会覆盖第一通孔511和第二通孔520,防止胶液凝固将封堵第一通孔511和第二通孔520,致使后续组装磁路系统5时无法通过紧固件固定。同时若胶液凝固封堵,可通过采用杆件经过避让孔1406疏通第一通孔511和第二通孔520。

58.导磁罩定位槽1402的底部还设有通气孔1407,以避免导磁罩51置于导磁罩定位槽1402内使得局部正压而影响装配。

59.第一载台140的侧壁设有定位部1404,定位部1404用于限定第一载台140在第一组装设备3上的位置。定位部1404可以是定位槽、定位孔等。

60.参阅图8至图9,第三组装治具16包括第四载台160和第五载台162,第四载台160设有用于同时定位导磁板53和第一半成品550的第一半成品定位槽1602,第一半成品定位槽1602的底部设有避让第一紧固件的避让孔1601;第五载台162设有用于定位第二半成品510的第二半成品定位槽1622。第二半成品定位槽1622的底部设有安置第二紧固件的定位孔1621。

61.其中,第四载台160用于与第五载台162对位扣合,进而将第四载台160所承载的第一半成品550、导磁板53与第五载台162所承载的第二半成品510彼此层叠,第一紧固件依次穿设塑胶件55、顶磁板54、导磁板53、底磁板52和导磁罩51并与位于导磁罩51背离塑胶件55一侧的第二紧固件固定连接。

62.在本实施例中,第一紧固件可以是螺钉,第二紧固件可以是螺母;或者,第一紧固

件为插销,第二紧固件为卡扣,插销与卡扣卡接固定。

63.在其他实施例中,可以取消第二紧固件和定位孔1621,而仅利用第一紧固件通过避让孔1601依次穿设并固定第一半成品550、导磁板53和第二半成品510,以形成磁路系统5。此时,第一紧固件例如为销钉,其可独立地穿设并固定第一半成品550、导磁板53和第二半成品510,以形成磁路系统5。或者,导磁罩51的第一通孔511为螺纹孔,第一紧固件为螺钉,则第一紧固件与导磁罩51螺接固定,以形成磁路系统5。

64.第四载台160上进一步设有磁吸件1603,磁吸件1603磁性吸附位于第一半成品定位槽1602内的第一半成品550和导磁板53,进而防止导磁板53和第一半成品550随第四载台160相对于第五载台162扣合时脱落。

65.第五载台162设有避让缺口1627,避让缺口1627用于避让夹持第四载台160的夹持机构,以便于第四载台160与第五载台162相对位扣合。

66.第一半成品定位槽1602的底部还设有避让孔1604,避让孔1604连通第一半成品定位槽1602,在形成磁路系统5后,可通过避让孔1604顶抵塑胶件55,以分离第四载台160和磁路系统5,并确保组装完成后的磁路系统5均位于第五载台162内。

67.本实施例中,磁吸件1603设置于第四载台160背离第一半成品定位槽1602的一侧,且避让孔1604贯穿磁吸件1603,避让孔1604用于在第四载台160和第五载台162分离时供顶杆插入并顶抵第一半成品550。可选地,磁吸件1603可与避让孔1604错位设置。

68.第五载台162进一步设有导向柱1626,第四载台160设有导向孔1608,导向孔1608用于与导向柱1626对位导向配合。第四载台160与第五载台162通过导向孔1608和导向柱1626对位扣合,进而能够解决底磁板52和顶磁板54的相邻端面极性相同,第一半成品550和第二半成品510磁性相斥,造成的第四载台160和第五载台162难以对位贴合,甚至易于错位的问题。因而第四载台160与第五载台162对位扣合后,导向孔1608穿设于导向柱1626,既便于对位扣合,又可避免彼此错位。

69.第四载台160进一步设有环形定位筋1607,环形定位筋1607环绕第一半成品定位槽1602设置,环形定位筋1607随第四载台160和第五载台162的对位扣合而插设于容置腔516,以在容置腔516内定位出底磁板52的位置,并使得第一半成品550、导磁板53层叠设置于底磁板52上。

70.第四载台160还设有对位槽1606,对位槽1606环绕该环形定位筋1607设置,第五载台162设有对位凸起1624,对位凸起1624环绕第二半成品定位槽1622设置,对位槽1606与对位凸起1624对位扣合。

71.本实施例中,在第四载台160设置对位槽1606,以在对位槽1606与第一半成品定位槽1602之间形成环形定位筋1607,对位凸起1624与对位槽1606对位扣合时,环形定位筋1607经对位凸起1624所环绕的区域插设于容置腔516。

72.其中,导向柱1626和导向孔1608进行相对精度较低的导向配合,而对位槽1606和对位凸起1624相对精度较高的定位装配,以使得环形定位筋1607在容置腔516内更精确地定位出底磁板52的位置。

73.进一步参阅图10,第三组装治具16还包括定位载台164,定位载台164设有第一定位腔1642和第二定位腔1644,第一定位腔1642用于承载定位第四载台160,第二定位腔1644用于承载定位第五载台162,以便于通过定位载台164同步输送成对设置的第四载台160和

第五载台162,从而便于采用成对的第四载台160和第五载台162组装磁路系统5。

74.其中,定位载台164还设有与第一定位腔1642连通的避让缺口1643和与第二定位腔1644连通的避让缺口1645,避让缺口1643和避让缺口1645均用于避让夹持第四载台160的夹持机构。

75.参阅图11,本实施例中,第二组装设备2大致包括第二组装治具输送线21、塑胶件装配工位22、点胶工位23、顶磁板装配工位24、按压工位25、吹胶工位26、下料工位27、空载检测工位28和吹扫工位29,第二组装治具输送线21循环传送第二组装治具12依次经过塑胶件装配工位22、点胶工位23、顶磁板装配工位24、按压工位25、吹胶工位26、下料工位27、空载检测工位28和吹扫工位29。

76.其中,塑胶件装配工位22用于将塑胶件55加载至塑胶件定位槽1211,点胶工位23用于在加载的塑胶件55上施加胶液,顶磁板装配工位24用于将顶磁板54加载至顶磁板定位槽1210,以使得顶磁板54与施加胶液后的塑胶件55层叠设置,且磁吸件122吸附顶磁板54,以防止顶磁板54和塑胶件55跳动,以初步形成第一半成品550;按压工位25用于在初步形成第一半成品550后按压顶磁板54,以使得顶磁板54与塑胶件55紧密粘接;吹胶工位26用于对按压后的第一半成品550进行吹气,以使得挥发的胶液随气流远离第二组装治具12,避免气态的胶液凝结而落在第一半成品550或第二组装治具12上;第一半成品550中的胶液随着第二组装治具输送线21的传送而凝结,使得第一半成品550固定成一整体,下料工位27用于将固定的第一半成品550转移至第三组装设备4;空载检测工位28用于检测下料后的第二组装治具12内是否还存在第一半成品550,若其存有第一半成品550则发出提醒信号;吹扫工位29用于在塑胶件55装配前对空载的第二组装治具12进行吹扫,以清理第二组装治具12,进而有利于提高组装第一半成品550的品质。

77.在其他实施例中,第二组装设备2可不包括按压工位25、吹胶工位26、空载检测工位28和吹扫工位29。或者,第二组装设备2仅包括装配工位和点胶工位,其中装配工位用于依次将塑胶件55和顶磁板54加载至第二组装治具12,点胶工位用于在塑胶件55上施加胶液。

78.本实施例中,塑胶件装配工位22包括塑胶件上料装置220和塑胶件取料装置221,塑胶件上料装置220用于按序提供塑胶件55,塑胶件取料装置221用于拾取塑胶件上料装置220所提供的塑胶件55,并将该塑胶件55加载至塑胶件定位槽1211。塑胶件取料装置221可以是吸盘或夹爪机构,其能够拾取塑胶件55即可。

79.顶磁板装配工位24包括磁体上料装置240和磁吸取料装置241,磁体上料装置240用于提供顶磁板54,磁吸取料装置241用于拾取磁体上料装置240所提供的顶磁板54,并将顶磁板54加载至顶磁板定位槽1210,以使得顶磁板54与施加胶液后的塑胶件55层叠设置。

80.按压工位25包括驱动机构和按压件,驱动机构与按压件连接,并驱动按压件升降运动,以在顶磁板54和塑胶件55层叠粘接而初步形成第一半成品550后,按压顶磁板54一段时间,以使得顶磁板54和塑胶件55之间粘接紧密且均匀。

81.吹胶工位26可以是风扇、风机等装置,其持续提供风力,以带走挥发的胶液,并可加快胶液的凝固,使得第一半成品550加快固定成一整体。

82.空载检测工位28可以是光电传感器或摄像机,其用于检测识别第二组装治具12内是否还存在第一半成品550。吹扫工位29可以是通负压的管道,其用于吸附第二组装治具12

内的碎屑;或者吹扫工位29可以是毛毡等,其用于清理去除第二组装治具12内的碎屑。

83.参阅图12,本实施例中,第一组装设备3大致包括第一载台输送线30、导磁罩装配工位31、点胶工位32、第二载台加载机构33、底磁板装配工位34、清胶工位35、加热工位36、第二载台卸载机构37、下料工位38和吹扫工位39。第一载台输送线30循环传送第一载台140依次经过导磁罩装配工位31、点胶工位32、第二载台加载机构33、底磁板装配工位34、清胶工位35、加热工位36、第二载台卸载机构37、下料工位38和吹扫工位39。

84.其中,导磁罩装配工位31用于将导磁罩51加载至导磁罩定位槽1402;点胶工位32用于在底壁512上与底磁板52相装配的装配区域内施加胶液;第二载台加载机构33用于搬运第二载台142与第一载台140对位装配,且将第二载台142插设于容置腔516内,以在底壁512上定位出与底磁板52相装配的装配区域;底磁板装配工位34用于经由导向通道1422向该装配区域加载底磁板52,以使得底磁板52与底壁512的装配区域装配固定,并与环形周壁514彼此间隔;清胶工位35在导磁罩51和底磁板52彼此层叠后对第一通孔511和第二通孔520进行清理,避免胶液固化封堵第一通孔511和第二通孔520,以便于后续固定磁路系统5;加热工位36用于对粘接后的导磁罩51和底磁板52进行加热保温处理,以加快胶液的凝固,使得第二半成品510固定成一整体;第二载台卸载机构37用于在经加热处理底磁板52与导磁罩51固定成一整体后,取走与第一载台140对位装配的第二载台142,以便于随后卸载第二半成品510;下料工位38用于将第二半成品510转移至第三组装设备4;吹扫工位39用于在导磁罩51装配前对第一载台140进行吹扫,以清理第一载台140,进而有利于提高组装的第二半成品510的品质。

85.在下料工位38和吹扫工位39之间还设置有空载检测工位,空载检测工位用于检测下料后的第一载台140内是否还存在第二半成品510,若其存有第二半成品510则发出提醒信号。

86.进一步地,第一组装设备3还包括第二载台输送线310,第二载台输送线310用于将由第二载台卸载机构37所卸载的第二载台142输送至第二载台加载机构33可拾取的位置,从而使得第二载台142可循环使用。

87.第二载台输送线310可以是皮带输送机构,进而通过皮带循环传送第二载台142。第二载台输送线310可以是辊筒机构,通过多个并排的辊筒循环传送第二载台142。

88.本实施例中,导磁罩装配工位31包括导磁罩上料装置312和磁吸取料装置311,导磁罩上料装置312用于按序提供导磁罩51,磁吸取料装置311用于拾取导磁罩上料装置312所提供的导磁罩51,并将导磁罩51加载至导磁罩定位槽1402。

89.第二载台加载机构33和第二载台卸载机构37均包括驱动机构330和拾取机构331,驱动机构330连接拾取机构331,并驱动拾取机构331在第一载台输送线30和第二载台输送线310之间来回运动,拾取机构331用于拾取和放置第二载台142。

90.拾取机构331可以为指夹气缸或吸盘;驱动机构330包括电机和气缸,电机驱动拾取机构331在第一载台输送线30和第二载台输送线310之间来回运动,气缸驱动拾取机构331升降,以避免与其他部件产生干涉;驱动机构330还可以是包括多个气缸或多个电机,以实现上述功能。

91.底磁板装配工位34包括磁体上料装置340和磁吸取料装置341,磁体上料装置340用于按序提供底磁板52,磁吸取料装置341用于拾取磁体上料装置340所提供的底磁板52,

并将底磁板52经由导向通道1422加载至底壁512上的装配区域。

92.清胶工位35包括顶针、驱动机构和擦拭机构,在顶针与第二通孔520对准后,驱动机构驱动顶针依次穿过第二通孔520、第一通孔511和避让孔1406,以对第二通孔520和第一通孔511内的胶液进行清理,擦拭机构擦拭穿过避让孔1406的顶针部分,以去除顶针上的胶液。

93.加热工位36包括热源,热源提供热量对初步形成的第二半成品510进行保温处理,以加快胶液的凝固。

94.经过加热工位36后,第二半成品510固定成一整体,随后第二载台卸载机构37取走第二载台142并放置于第二载台输送线310上,从而露出第二半成品510,下料工位38将第二半成品510转移至第三组装设备4,随后空载检测工位检测第一载台140内是否还存在第一半成品550,吹扫工位39则对空置的第一载台140进行吹扫。

95.参阅图13至图16,本实施例中,第三组装设备4大致包括第三组装治具输送线410、第一半成品装配工位412、第二半成品装配工位414、点胶工位416、导磁板装配工位418、翻转装置420、导向压持件422、装配机构424、顶杆机构426、检测装置428、分拣工位430、第二紧固件装配工位432,第三组装治具输送线410循环传送第三组装治具16依次经过第二半成品装配工位414、第一半成品装配工位412、点胶工位416、导磁板装配工位418、翻转装置420、导向压持件422、装配机构424、顶杆机构426、检测装置428、分拣工位430、第二紧固件装配工位432。

96.其中,第一半成品装配工位412用于将第一半成品550加载至第一半成品定位槽1602,第二半成品装配工位414用于将第二半成品510加载至第二半成品定位槽1622,点胶工位416用于在底磁板52和顶磁板54上施加胶液;导磁板装配工位418用于将导磁板53加载至第一半成品定位槽1602,以与顶磁板54层叠设置;翻转装置420用于翻转承载有第一半成品550和导磁板53的第四载台160,并与承载有第二半成品510的第五载台162对位扣合,以使得第一半成品550、导磁板53和第二半成品510彼此层叠设置。

97.导向压持件422用于压持相扣合的第四载台160和第五载台162,导向压持件422设有与避让孔1601对准的装配口4220;装配机构424用于经装配口4220和避让孔1601插入第一紧固件,第一紧固件穿设第一半成品550、导磁板53和第二半成品510,以使得磁路系统5固定成一个整体;顶杆机构426用于穿入避让孔1604顶抵磁路系统5,并在第四载台160与磁路系统5分离后,从避让孔1604拔出;翻转装置420还用于在顶杆机构426插入避让孔1604的状态下,提升第四载台160,并在顶杆机构426从避让孔1604拔出后翻转第四载台160,并将第四载台160放置于第三组装治具输送线410,使得第四载台160与对应的第五载台162并排设置。

98.检测装置428用于检测位于第二半成品定位槽1622的磁路系统5的品质,分拣工位430用于将品质合格的磁路系统5装盘,将品质不合格的磁路系统5分拣至回收盒;第二紧固件装配工位432用于在空置的第五载台162中加载第二紧固件于定位孔1621。

99.导磁板装配工位418包括导磁板上料装置4181和磁吸取料装置4182,导磁板上料装置4181用于按序提供导磁板53,磁吸取料装置4182用于拾取导磁板上料装置4181所提供的导磁板53,并将导磁板53加载至第一半成品定位槽1602,以与顶磁板54层叠设置。

100.本实施例中,翻转装置420的数量为两个,其中一个翻转装置420位于导向压持件

422的上游,另一个翻转装置420位于导向压持件422的下游,上游的翻转装置420用于翻转第四载台160,以与第五载台162对位扣合,下游的翻转装置420用于分离相扣合的第四载台160和第五载台162。

101.在其他实施例中,翻转装置420的数量还可以是一个,该翻转装置420可在导向压持件422的上下游往复移动,以兼顾对位扣合和分离第四载台160和第五载台162。

102.参阅图14,翻转装置420包括伸缩机构4201、升降机构4203、旋转机构4205和夹持机构4207,夹持机构4207用于夹持第四载台160,夹持机构4207包括两个夹持端,两个夹持端分别夹持背离第一半成品定位槽1602的一侧和与此相反的一侧;伸缩机构4201用于驱动夹持机构4207朝向第三组装治具输送线410上的缺口运动,以便于张开的两个夹持端分别位于与缺口对准的第四载台160的两侧;升降机构4203用于驱动夹持第四载台160的夹持机构4207进行升降运动,以便于第四载台160和第五载台162对位扣合或分离;在升降机构4203使得夹持第四载台160的夹持机构4207悬空后,旋转机构4205用于驱动该夹持机构4207进行翻转运动,以使得第四载台160置于第五载台162的正上方,且第一半成品定位槽1602与第二半成品定位槽1622间隔且相向设置,或使得位于第五载台162正上方的第四载台160与第五载台162错位。

103.在分离相扣合的第四载台160与第五载台162时,伸缩机构4201用于驱动夹持机构4207朝向第三组装治具输送线410上的缺口运动,使得夹持机构4207的一夹持端通过避让缺口1627位于第四载台160与第五载台162相向的一侧,以及另一夹持端位于第四载台160与第五载台162相背的另一侧,进而从第四载台160的两侧夹持第四载台160。

104.在翻转装置420将第四载台160和第五载台162对位扣合后,相扣合的第四载台160和第五载台162将经过导向压持件422,导向压持件422用于压紧相斥的第一半成品550和第二半成品510。

105.参阅图15,导向压持件422设有导向斜面4221和压持平面4223,第三组装治具输送线410输送相扣合的第四载台160和第五载台162依次经过导向斜面4221和压持平面4223,相扣合的第四载台160和第五载台162在导向斜面4221的作用下彼此逐渐扣合紧贴,压持平面4223用于保持第四载台160和第五载台162贴紧的状态。

106.装配口4220位于压持平面4223,在装配口4220和避让孔1601对准后,装配机构424经由装配口4220和避让孔1601向第一半成品550、导磁板53和第二半成品510穿设紧固件,以使得磁路系统5固定成一个整体。

107.装配机构424包括紧固件供料机4241和电批装置4243,电批装置4243从紧固件供料机4241装载第一紧固件,并将第一紧固件插入装配口4220和避让孔1601组装形成磁路系统5。

108.电批装置4243包括驱动机构和电批,驱动机构驱动电批从紧固件供料机4241装载第一紧固件,并使得电批与装配口4220对准,向磁路系统5穿设第一紧固件。

109.本实施例中,第一紧固件为螺钉,螺钉与位于定位孔1621内的第二紧固件(螺母)固定连接以使得磁路系统5形成一整体。

110.因而,在第二半成品装配工位414将第二半成品510加载至第二半成品定位槽1622之前,第二紧固件装配工位432加载第二紧固件于定位孔1621内。

111.第二紧固件装配工位432包括第二紧固件上料装置4321和第二紧固件取料装置

4323,第二紧固件上料装置4321用于按序提供第二紧固件,第二紧固件取料装置4323用于将按序所提供的第二紧固件加载至定位孔1621内。

112.在形成磁路系统5后,需要将相扣合的第四载台160和第五载台162分离,以便于取出磁路系统5。然而,在取走第四载台160过程中,磁路系统5可能跟随第四载台160同步移动,因而给后续下料带来困难。

113.参阅图16,顶杆机构426包括顶杆4261和顶杆驱动机构4263,顶杆驱动机构4263驱动顶杆4261穿入避让孔1604顶抵磁路系统5,并在第四载台160与磁路系统5分离后,驱动顶杆4261从避让孔1604拔出。翻转装置420还用于在顶杆4261插入避让孔1604的状态下,沿顶杆4261提升第四载台160,并在顶杆4261从避让孔1604拔出后翻转第四载台160,并将第四载台160放置于载台输送线410,使得第四载台160与对应的第五载台162并排设置。

114.本技术通过设置顶杆机构426在分离相扣合的第四载台160和第五载台162时顶抵磁路系统5,以确保成型的磁路系统5均位于第五载台162,便于后续对磁路系统5进行检测和分拣。

115.检测装置428包括图像采集设备,图像采集设备用于获取磁路系统5的图像,进而根据所获取的图像鉴别磁路系统5是否有裂纹或错位等缺陷,若未检测出缺陷,则磁路系统5的品质合格,若检测出缺陷,则磁路系统5的品质不合格。例如,采用螺钉固定第一半成品550、导磁板53和第二半成品510时,因力量过大导致顶磁板54上产生裂纹,则将致使磁路系统5报废,因而通过检测装置428可识别出不合格的磁路系统5。

116.检测装置428将检测结果反馈到分拣工位430,分拣工位430用于对经检测装置428检测后的磁路系统5进行分拣,其将品质合格的磁路系统5装盘,将品质不合格的磁路系统5分拣至回收盒。

117.本技术还提供一种治具输送线600,治具输送线600可以用于作为上文描述的各种组装治具的输送线。参阅图17至图19,图17是本技术提供的治具输送线一实施例的结构示意图,图18是图17所示治具输送线中的局部剖视结构示意图,图19是本技术提供的治具输送线的一具体应用场景的结构示意图。

118.治具输送线600大致包括输送组件610和动力源620,动力源620用于驱动输送组件610往复运动,以输送位于输送组件610的治具630。

119.其中,输送组件610包括输送杆612、多个抵推块614和多个回弹件616,输送杆612用于支撑间隔排列的多个治具630,输送杆612上进一步设有多个避位槽611,多个抵推块614设置于相应的避位槽611内且并能够从避位槽611伸出和回缩,回弹件616弹性支撑于抵推块614与输送杆612之间,以实现抵推块614相对避位槽611的伸出和回缩;动力源620用于驱动输送杆612往复运动。

120.动力源620可以是气缸,其也可以是电机和传动机构,其能够驱动输送杆612往复运动均可。

121.其中,动力源620驱动输送杆612前移时,处于伸出状态的抵推块614推动对应的治具630向前运动,动力源620驱动输送杆612后撤时,抵推块614受后撤路径上的治具630的阻挡而克服回弹件616的弹力回缩,并在经过治具630后,在回弹件616的作用下恢复到伸出状态。

122.本实施例中,抵推块614通过连接轴与输送杆612转动连接,回弹件616为扭簧,该

扭簧套设于连接轴上,且弹性支撑于抵推块614与输送杆612之间。

123.其中,抵推块614设有抵推面6141、抵靠面6143和斜导面6145,斜导面6145连接抵推面6141和抵靠面6143,抵推面6143用于抵推治具630前移,抵靠面6143用于在回弹件616的作用下抵靠避位槽611的槽壁,以限制抵推块614的伸出距离,抵推面6141和抵靠面6143相背设置;其中,在抵推块614处于伸出状态时,斜导面6145与输送杆612之间的距离沿抵推面6141的一侧至抵靠面6143的方向逐渐减小。

124.输送杆612前移时,处于伸出状态的抵推块614由于抵靠面6143在回弹件616的作用下抵靠避位槽611的槽壁,而推动对应的治具630向前运动;输送杆612后撤时,抵推面6141不抵靠避位槽611的槽壁,治具630顶抵抵靠面6143或斜导面6145,而使得抵推块614压缩回弹件616而回缩于避位槽611内,因而输送杆612一次往复运动推动治具630前移一个步长,可较精确地输送治具630。

125.可选地,回弹件616还可以是拉簧,拉簧弹性支撑于抵推块614与输送杆612之间,以使得抵靠面6143抵靠避位槽611的槽壁。

126.在其他实施例中,抵推块614滑动设置于避位槽611,抵推块614在回弹件616的弹性作用下而相对避位槽611伸出,并在输送杆612回撤时,因治具630的阻挡而克服回弹件616的弹力回缩。

127.如图19所示,输送组件610还包括夹设于输送杆612两侧的导向板617,输送杆612沿两个导向板617所限定的方向运动,治具630朝向导向板617的一侧设有定位槽632,至少一侧的导向板617上间隔设置有多个弹性定位柱618,弹性定位柱618用于与定位槽632对位配合,治具630能够在受抵推块614的向前推动时解除与当前的弹性定位柱618的定位配合,并移动至与相邻的下一个弹性定位柱618定位配合,且输送杆612后撤时,治具630与弹性定位柱618保持对位配合而使得抵推块614回缩。

128.输送组件610还包括盖板619,至少一侧的导向板617连接有盖板619,且盖板619盖设于治具630背离输送杆612的一侧,以防止治具630因震动而自输送杆612脱落。

129.在一些实施例中,导向板617还开设有缺口,以供夹持机构4207夹持治具630。

130.输送杆612上可沿输送方向设置一排避位槽611和相应的抵推块614。输送杆612上还可沿输送方向设置多排避位槽611和相应的抵推块614,以同步推动多排治具630。

131.如图19所示,治具输送线600包括多套成对的输送组件610和动力源620,其中输送组件610首尾相连,动力源620驱动对应的输送组件610往复运动,进而可驱动治具630沿首尾相接的输送组件610循环运动。

132.本实施例中,治具输送线600包括四套成对的输送组件610和动力源620,其中三组输送组件610的输送杆612上设有沿输送方向排列的一排避位槽611,另一组输送组件610的输送杆612上设有沿输送方向排列的多排避位槽611。设置一排避位槽611的输送组件610的线路上设有多种工位,以在治具630的循环输送下,对治具630及其内的工件执行相应的操作;制作完成的工件输送至设置有多排避位槽611的输送组件610上,因而该输送组件610的输送频率相对较低而可同时输送较多的治具630和延长治具630在其上停留时间。

133.可选地,治具输送线600还包括风扇(,风扇设置于输送组件610的一端,用于对位于输送杆612上的治具630吹风,以吹散治具630内工件所挥发的胶液,加速工件上胶液的凝固。

134.可选地,治具输送线600还包括加热装置,加热装置设置于输送组件610上,用于对位于输送杆612上的治具进行加热处理,以加速工件上胶液的凝固。

135.该风扇或加热装置配合设有多排避位槽611的输送组件610使用,以在治具630走完全程时,其工件内的胶液能够完全凝固。

136.其中,治具630可以是第二组装治具12、第一组装治具14或第三组装治具16,治具输送线600用于输送第二组装治具12、第一组装治具14、第三组装治具16中的至少一个。

137.本技术还提供一种上料装置700,参阅图20,图20是本技术提供的上料装置一实施例的结构示意图。

138.该上料装置700包括输送机构710和转盘机构720,输送机构710设有输送通道712,输送通道712用于输送顺次排列的多个工件;转盘机构720包括转盘722和动力源724,转盘722设有转载槽723,动力源724与转盘722连接且用于驱动转盘722转动。

139.其中,动力源724驱动转盘722转动,在转盘722处于第一位置时,转载槽723与输送通道712对接,以使得输送通道712输出的工件被转移至转载槽723,在转盘722处于第二位置时,携带有工件的转载槽723与输送通道712形成错位,并使得转载槽723内的工件处于可拾取状态。

140.通过设置转盘机构720,使得位于转载槽723内的工件可与输送通道712内的工件错位设置并处于可拾取状态,进而可避免拾取工件时带动输送通道712内的其余未被拾取的工件,而致使输送通道712内的工件排序错乱或受扰动而自输送通道712脱落的状况发生。

141.其中,转盘722上设置有至少一个转载槽723,当设置有多个转载槽723时,多个转载槽723均匀分布于转盘722,进而可提升上料速率。

142.进一步,在转载槽723与输送通道712形成错位时,转盘722封挡输送通道712,以隔离输送通道712内的工件和转载槽723中处于可拾取状态的工件。

143.上料装置700还包括振动盘730,振动盘730与输送机构710连接,振动盘730用于对多个工件进行排序并传送排序后的工件至输送通道712。

144.转盘机构720还包括缓存台726,缓存台726设有缓存槽727,缓存槽727与输送通道712相连通,缓存槽727用于缓存输送通道712输出的工件,在转盘722处于第一位置时,转载槽723与缓存槽727对接,以接受缓存槽727内缓存的工件,在转盘722处于第二位置时,转载槽723与缓存槽727形成错位,且转盘722封挡缓存槽727。

145.缓存台726还设有转盘安装腔728,转盘安装腔728与缓存槽727相连通,转盘722设置于转盘安装腔728并受动力源724驱动而在转盘安装腔内728内转动。

146.转盘机构720还包括盖板729,盖板729与缓存台726连接,盖板729用于在转盘722处于第一位置时盖设至少部分的缓存槽727和转载槽723,以防止在转载槽723接受工件时工件跳动,在转盘722处于第二位置时,转载槽723自盖板露出,以便于位于转载槽723的工件处于可拾取状态。

147.其中,该工件可以是塑胶件55、导磁板53、导磁罩51和第二紧固件,上料装置700用于按序提供塑胶件55、导磁板53、导磁罩51和第二紧固件中的至少一种。

148.本技术还提供一种磁体上料装置800,参阅图21至图22,图21是本技术提供的磁体上料装置一实施例的结构示意图,图22是图21所示磁体上料装置中送料件的结构示意图。

149.该磁体上料装置800包括物料夹810、送料件820和第一驱动机构830(也可称为送料件驱动机构),物料夹810用于装夹以交叉方式堆叠设置的多个磁板和隔离板;送料件820设有间隔设置的第一推料槽822和第二推料槽824;第一驱动机构830与送料件820连接,用于驱动送料件820往复运动,使得第一推料槽822和第二推料槽824循环与物料夹810对准,进而分别接收磁板和隔离板,从而分别自堆叠设置的多个磁板和隔离板中剥离出相应的磁板和隔离板,且还可使得被剥离的磁板处于可拾取的状态,而被剥离的隔离板将被清理掉。

150.其中,第一推料槽822与物料夹810对准,磁板滑落至第一推料槽822内,第一驱动机构830驱动送料件820沿第一方向运动,以将第一推料槽822内的磁板从物料夹810取出,换言之,将相应的磁板自堆叠的多个磁板和隔离板中剥离出,并使得该磁板处于可拾取的状态;随后第二推料槽824与物料夹810对准,隔离板滑落至第二推料槽824内,第一驱动机构830进一步驱动送料件820沿与第一方向相反的第二方向运动,以将第二推料槽824内的隔离板从物料夹810取出,随后第一推料槽822再次与物料夹810对准,从而循环往复地剥离磁板和隔离板。

151.第一驱动机构830可以是气缸,也可以是电机和皮带传动机构,其能够驱动送料件820往复运动即可。

152.第一推料槽822的深度小于磁板的厚度,第二推料槽824的深度小于隔离板的厚度,以便于分别剥离磁板和隔离板。

153.送料件820还设有排气槽826,排气槽826连通第一推料槽822和第二推料槽824,以便于磁板落入第一推料槽822和隔离板落入第二推料槽824。

154.磁体上料装置800还包括清扫件,清扫件用于移除位于第二推料槽824内的隔离板,以便于通过送料件820的往复运动,由第二推料槽824循环剥离隔离板。

155.清扫件可以是通有气体的气管,气管流出的气体将第二推料槽824内的隔离板吹扫至收集仓;或者清扫件是受气缸气动的推杆,推杆抵推第二推料槽824内的隔离板,以将隔离板清扫至收集仓。

156.具体地,在第一推料槽822与物料夹810对准时,清扫件对位于第二推料槽824内的隔离板进行移除,从而磁板滑落至第一推料槽822和移除第二推料槽824内的隔离板可同时进行,有利于缩短上料的时长。

157.本实施例中,清扫件通过气体吹扫方式从第二推料槽824内移除隔离板,则清扫件可以是通气的气管或风扇等。

158.进一步地,第二推料槽824内还设有导气槽825,清扫件向导气槽825提供吹扫气体,导气槽825可便于气体流动,利于气体带动隔离板离开第二推料槽824。

159.物料夹810包括间隔设置的第一夹板812和第二夹板814,第一夹板812设有沿竖直方向延伸的第一导向槽811,第二夹板814设有沿竖直方向延伸的第二导向槽813,堆叠设置的多个磁板和隔离板卡设于第一导向槽811和第二导向槽813内,且第一导向槽811和第二导向槽813的下端循环与第一推料槽822和第二推料槽824对准,从而利用堆叠设置的多个磁板和隔离板的自身重力使其沿竖直方向自动滑落,使得交叉堆叠的多个磁板和隔离依次与第一推料槽822和第二推料槽824对准,以对应剥离磁板和隔离板。

160.磁体上料装置800还包括安装台840和第二驱动机构850,安装台840上设有至少二套物料夹810、送料件820和第一驱动机构830,第二驱动机构850用于驱动安装台840往复运

动,且安装台840的往复运动方向与送料件820的往复运动方向相垂直,进而在其中一物料夹310内的物料消耗完时,可切换另一套物料夹810、送料件820和第一驱动机构830进行供料,以确保对磁板供料的连续性。其中,磁板可以是底磁板52或顶磁板54。

161.本技术还提供一种磁吸取料装置900,参阅图23至图24,图23是本技术提供的磁吸取料装置一实施例的结构示意图,图24是图23所示磁吸取料装置中取料块上设有位姿校正件的仰视结构示意图。

162.该磁吸取料装置900大致包括取料块910、非磁性顶杆920和取料驱动机构930,取料块910用于以磁吸的方式吸附磁性或可磁化的工件,该非磁性顶杆920穿设于取料块910上,取料驱动机构930用于驱动取料块910和非磁性顶杆920同步运动,以及驱动取料块910和非磁性顶杆920在第一相对位置和第二相对位置之间进行相对运动;其中,在处于第一相对位置时,取料块910与工件形成磁吸关系,在处于第二相对位置,取料块910与工件解除磁吸关系。

163.工件可以是导磁罩51、底磁板52、导磁板53、顶磁板54、第一半成品550或第二半成品510,其中导磁罩51和导磁板53为可磁化工件,则取料块910可采用磁体制作;底磁板52和顶磁板54为磁体,则取料块910可采用可磁化的材质制成。该磁吸取料装置900可对应拾取并搬运导磁罩51、底磁板52、导磁板53、顶磁板54、第一半成品550和第二半成品510。

164.本技术中所说的非磁性顶杆920指的是无法形成磁吸关系的顶杆,其既不具有磁性又不可被磁化,因而其不会与磁性或可磁化的工件形成磁吸关系。

165.取料块910设有导向孔912,非磁性顶杆920穿设于导向孔912且与导向孔912导向配合;取料块910朝向工件的磁吸端面用于磁吸拾取工件,在处于第一相对位置时,非磁性顶杆920朝向工件的一端位于导向孔912内,而不凸出该磁吸端面;在处于第二相对位置时,非磁性顶杆920朝向工件的一端相对取料块910伸出导向孔912,即非磁性顶杆920相对凸出该磁吸端面,以解除取料块910和工件之间的磁吸关系。

166.磁吸取料装置900还包括位姿校正件940,位姿校正件940连接于取料块910用于取料的一侧,即位姿校正件940设置于磁吸端面,位姿校正940件用于校正工件相对取料块910的位姿。

167.位姿校正件940设置有一校正腔942,取料块910将工件吸附于校正腔942内,并使得工件的主表面与非磁性顶杆920的延伸方向垂直,在处于第二相对位置时,非磁性顶杆920伸入到校正腔942,以解除磁吸关系。

168.在其他实施例中,位姿校正件940还可为多个导杆,多个导杆插设于工件中,或者工件位于多个导杆围设限定的区域内,从而校正工件的位姿。

169.取料驱动机构930驱动取料块910和非磁性顶杆920同步运动,以拾取并搬运工件,其在取料点磁性吸附处于可拾取状态的工件,并将该工件搬运至待放置的位置,再解除磁吸关系以安置工件。例如,磁吸取料装置900拾取导磁罩51并将导磁罩51加载至导磁罩定位槽1402。

170.具体地,取料驱动机构930包括取料块驱动子机构932和顶杆驱动子机构934,顶杆驱动子机构934与非磁性顶杆920连接,顶杆驱动子机构934与取料块910相对固定,取料块驱动子机构932驱动取料块910和顶杆驱动子机构934同步升降和搬运,顶杆驱动子机构932驱动取料块910和非磁性顶杆920在第一相对位置和第二相对位置之间进行相对运动。

171.本技术还提供一种点胶装置1000,该点胶装置1000可用于上文描述的各种点胶工位,参阅图25,图25是本技术提供的点胶装置一实施例的结构示意图。

172.该点胶装置1000包括点胶机构1100和擦拭机构1300,点胶机构1100包括点胶驱动机构1120和点胶针1140,点胶驱动机构1120用于驱动点胶针1140,点胶针1140用于对工件进行点胶;擦拭机构1300包括指夹气缸1320和设置于指夹气缸1320的指夹的擦拭件1340;其中,指夹气缸1320驱动指夹合拢,使得擦拭件1340夹持点胶针1140的输出端,点胶驱动机构1120驱动点胶针1140相对擦拭件构1300升降,进而使得点胶针1140被擦拭件1340所擦拭,以清除点胶针1140输出端上残留的胶液。

173.点胶针1140可以设置成多个,进而对应设有多个擦拭机构1300,每一擦拭机构1300对应擦拭一点胶针1140,以提升点胶的效率。

174.点胶机构1100还包括准直件1160,准直件1160设有第一准直孔1162和第二准直孔1164,第一准直孔1162和第二准直孔1164彼此间隔且共轴设置,点胶针1140穿设固定于第一准直孔1162和第二准直孔1164内,点胶驱动机构1120与准直件1160连接,进而通过设置准直件1160以确保点胶针1140竖直设置,利于点胶针1140施加胶液以及擦拭胶液。

175.点胶驱动机构1120包括升降驱动子机构1122、第一水平驱动子机构1124和第二水平驱动子机构1126,升降驱动子机构1122与点胶针1140连接,用于驱动点胶针1140进行升降运动,以完成点胶和擦拭的动作;第一水平驱动子机构1124与升降驱动子机构1122连接,用于驱动升降驱动子机构1122沿第一水平方向进行运动;第二水平驱动子机构1126与第一水平驱动子机构1124连接,用于驱动第一水平驱动子机构1124沿垂直于第一水平方向的第二水平方向进行运动。

176.该升降驱动子机构1122包括升降气缸1121和升降导向组件1123,点胶针1140通过准直件1160与升降导向组件1123连接,升降气缸1121驱动点胶机1140在升降导向组件1123的导向下进行升降运动。

177.该第一水平驱动子机构1124包括第一水平气缸1125和第一水平导向组件1127,升降驱动子机构1122与第一水平导向组件1127连接,第一水平气缸1125驱动升降驱动子机构1122在第一水平导向组件1127的导向下进行运动。

178.该第二水平驱动子机构1126包括第二水平气缸1128和第二水平导向组件1129,第二水平气缸1128驱动第一水平驱动子机构1124在第二水平导向组件1129的导向下进行运动。

179.其中,升降导向组件1123、第一水平导向组件1127和第二水平导向组件1129可以是导轨和滑块,还可以是导杆和滑块。升降气缸1121、第一水平气缸1125和第二水平气缸1128还可采用电机代替,本技术对此不作限制。

180.该点胶装置1000还包括收集盒1500和调整机构,收集盒1500与擦拭件1340对应设置,用于收集擦拭件1340擦拭点胶针1140脱落的废胶,调整机构用于对擦拭机构1300进行位置调整,进而利用擦拭件1340的不同区域夹持点胶针1140的输出端。

181.该调整机构可以转盘,进而可旋转调节擦拭机构1300的位置,以沿周向充分擦拭点胶针1140的输出端;调整机构还可以是气缸。

182.本技术还提供一种转运装置2000,转运装置2000可用于上文描述的各种下料和分拣,参阅图26,图26是本技术提供的转运装置一实施例的结构示意图。

183.该转运装置2000大致包括运输机构2100、取料机构2200和分料机构2300,运输机构2100设有用于输送工件的输送槽2110;取料机构2200设置于运输机构2100的一端,用于拾取工件并将所拾取的工件放置于输送槽2110;分料机构2300设置于运输机构2100的另一端,分料机构2300包括分料平台2310、分料件2320和驱动件2330,分料平台2310上设置有分料槽2312,分料槽2312与输送槽2110垂直设置,分料件2320设置于分料槽2312内,驱动件2330驱动分料件2320沿分料槽2312往复运动,以推动从输送槽2110输入到分料槽2312内的工件沿分料槽2312运动。

184.通过将取料机构2200和分料机构2300分别设置于运输机构2100的两端,取料机构2200自动拾取并转运工件运输机构2100,运输机构2100将工件按序输送至分料机构2300,并通过设置分料平台2310的分料槽2312与输送槽2110垂直设置,输送槽2110按序将单个工件输入到分料槽2312内,分料件2320沿分料槽2312的往复运动,以依次推动输入到分料槽2312内的工件与输送槽2110内的工件形成错位,进而拾取错位后的工件将避免对输送槽2110内的工件造成扰动。

185.进一步地,分料件2320设有转载槽2322,驱动件2330驱动分料件2320在第一位置和第二位置之间往复运动,在分料件2320处于第一位置时,转载槽2322与输送槽2110对接以接收工件,在分料件2320处于第二位置时,携带有工件的转载槽2322与输送槽2110形成错位,并使得转载槽2322内的工件处于可拾取状态。通过在分料件2320上设置用于接收工件的转载槽2322,可定位输入至分料槽2312内工件的位置,从而便于工件被拾取。

186.在转载槽2322与输送槽2110形成错位时,分料件2320封挡输送槽2110,以保持输送槽2110工件的秩序,避免输送槽2110的工件随意进入分料槽2312内。

187.运输机构2100包括输送带2120、设置于输送带2120两侧的挡板2130和盖设输送带2120且与挡板2130连接的导向防护罩2140,导向防护罩2140朝向输送带2120的一侧设有该输送槽2110,导向防护罩2140位于取料机构2200的一端设有进料口2150,进料口2150与输送槽2110连通;其中,取料机构2200将拾取的工件从进料口2150放置于输送带2120,输送带2120输送工件沿输送槽2110向分料机构2300运动。其中,输送槽2110还具有导向限位的作用,从而可确保工件按序输送。

188.通过在导向防护罩2140设置输送槽2110,并将导向防护罩2140盖设在位于输送带2120两侧的挡板2130上,从而使得经进料口2150放置于输送带2120的工件还位于输送槽2110,并在输送带2120的带动下沿输送槽2110运动,进而可确保工件按序输送。

189.导向防护罩2140设有多个可视窗口2142,可视窗口2142与输送槽2110连通,可通过可视窗口2142检查输送的工件,若工件被卡在输送槽2110,还可以通过可视窗口2142调整工件。

190.其中,该取料机构2200可以是如上述的磁吸取料装置900,以通过磁吸吸附的方式拾取和搬运工件,该工件可以是第一半成品550、第二半成品510和磁路系统5。

191.下料工位27、下料工位38、分拣工位430均可以采用该转运装置2000,其中下料工位27将第一半成品550输送至第三组装设备4;下料工位38将第二半成品510输送至第三组装设备4;分拣工位430中,取料机构2200将合格的磁路系统5经由运输机构2100和分料机构2300输送装盘,取料机构2200将不合格的磁路系统5搬运至回收盒。

192.区别于现有技术的情况,本技术公开了一种磁路系统的自动组装设备。通过设置

第一载台输送线传送第一载台,设置导磁罩装配工位向第一载台加载导磁罩,设置第二载台加载机构搬运第二载台与第一载台对位装配,以在底壁上定位出与底磁板相装配的装配区域,并设置底磁板装配工位向该装配区域加载底磁板,从而使得底磁板与导磁罩装配位置精准,并进一步设置第二载台卸载机构,以在底磁板与导磁罩固定后,取走与第一载台对位装配的第二载台,从而便于取走固定后的底磁板与导磁罩并循环组装底磁板与导磁罩,进而本技术提供的自动组装设备能够循环组装底磁板与导磁罩并使得底磁板与导磁罩装配位置精准。

193.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1