一种合金复杂构件形性一体化成形方法及成形装置与流程

1.本发明涉及制造工程技术领域,特别地,涉及一种合金复杂构件形性一体化成形方法及成形装置。

背景技术:

2.传统薄壁类构件制造技术,如压弯、滚弯、拉形、喷丸等,将构件的结构变形与微观组织演变进行了时空分离,结构变形与材料性能为不具相关性的控制目标。然而构件各部分尺寸及形状特征具有较大的差异性时,单一“形性”控制的传统成形方法易导致构件变形不均匀,性能不均匀,可靠性较差;对于室温成形变形抗力大的高温合金,甚至造成局部开裂。现有结合蠕变过程的时效成形方法可使构件在温度载荷和应力载荷作用下发生缓慢变形和时效强化,成形后的构件残余应力低,尺寸稳定性好。且通过调控辅助热力能场,可大幅缩短时效处理时间。1991年m.sallah,j.peddieson等首次将蠕变时效成形过程概念性地划分为3个阶段:

3.(1)加载阶段。在室温下,向铝合金构件上表面逐步施加适当的载荷,使铝合金构件发生变形,直至铝合金构件下表面与成形模具上表面紧密贴合,该变形量保持在材料弹性范围内。

4.(2)蠕变时效阶段。将铝合金构件与成形工装放入热压罐中,将温度升至时效温度,施加高温载荷并保持铝合金构件成形一定的时间。铝合金构件在此过程中发生蠕变、时效与应力松弛过程,三种机制交互作用,使得材料组织和性能发生较大变化,完成成形成性过程。

5.(3)卸载阶段。结束保温并去除施加在铝合金构件上的载荷,铝合金构件空冷至室温并自由回弹。由于蠕变时效与应力松弛的作用,铝合金构件中一部分弹性变形转变为永久塑性变形,使得卸载后铝合金构件保持一定形变。

6.但蠕变时效成形技术仍面临加载失稳,温度分布不均对性能均匀性造成的影响和生产效率低的问题,同时高温成性过程可能在溶质周围出现软化区,造成析出相分布不均,从而难以获得高服役性能。时效处理中是利用高温处理(热激活)形成强化相(析出硬化) 达到制造构件的目的,而结合高温成性对于制备高性能大型复杂构件难度大,大型热处理炉比热容大热传导慢,构件温升慢,且铝合金强化相脱溶析出长大速率较慢,生产效率低,能耗高,如7xxx铝合金rra处理时间为几天。现有成形方法受自身弹塑性特性的影响,卸载后回弹明显,精确控形难度大。因此基于传统热力能场驱动大型薄壁构件形、性演变的成形方式难以实现构件性能的进一步提升和高效精确形性一体化制造,迫切需要开发新的高精度高性能构件制造技术以满足高端装备制造业的发展的需求。

技术实现要素:

7.本发明的目的在于提供一种合金复杂构件形性一体化成形方法及成形装置,以解决上述现有技术存在的问题。本发明通过施加电脉冲和振动应力场,提高溶质原子扩散速

率、强化析出相均匀性、析出速度和析出数量,大幅度降低构件回弹和残余应力,实现复杂构件的低成本、高效高质形性一体化制造。

8.为实现上述目的,本发明提供了如下技术方案:

9.本发明提供一种合金复杂构件形性一体化成形装置,包括机座、振动平台、振动发生器、控制器、模具、交流电源和电脉冲处理装置;所述振动平台设置在所述机座的上方,并通过若干个弹簧与所述机座连接;所述振动发生器为与所述振动平台相连的多个,所述控制器用于驱动多个所述振动发生器带动所述振动平台振动;所述模具设置在所述振动平台上,模具型面上设置有用于对胚料进行限位的定位柱;所述电脉冲处理装置包括脉冲整流器、阳极接头和阴极接头,所述阳极接头和阴极接头分别用于与所述胚料的两端相接触;所述交流电源与所述控制器相连,所述控制器与所述振动发生器和脉冲整流器分别相连,所述脉冲整流器与所述阳极接头和阴极接头分别相连。

10.进一步的,所述振动发生器固定设置在所述机座上,所述振动发生器的振动元件与所述振动平台的底部连接。

11.进一步的,所述成形装置还包括用于对与所述阳极接头和阴极接头相连的线路进行固定的压紧装置,所述压紧装置包括设置在所述模具长度方向两端的两个卡线座,每个所述卡线座上设置有一个卡线套。

12.进一步的,所述振动平台的底部设有第一绝缘层,所述模具型面上设有第二绝缘层。

13.本发明还提供一种基于上述的成形装置的合金复杂构件形性一体化成形方法,包括如下步骤:

14.s1、在胚料两端的余量区各钻一个螺纹孔;

15.s2、先将胚料按照指定位置放置在模具上,并使胚料的两端与定位柱相抵;再向胚料施加恒压载荷使胚料与模具型面贴合;后利用压紧装置对穿过卡线套的线路进行固定;

16.s3、将阳极接头和阴极接头分别用紧固螺栓固定在所述胚料的两个螺纹孔处;

17.s4、启动电脉冲处理装置,利用电脉冲对变形后的胚料进行加热,并开始计时;在对胚料(a)施加电脉冲的同时,振动发生器驱动振动平台带动所述模具和工件进行振动;

18.s5、降温,并且卸载恒压载荷之后得到目标构件产品。

19.进一步的,采用电动、气动、电磁或纯机械式将所述胚料压至与模具型面贴合。

20.进一步的,所述紧固螺栓为黄铜螺栓。

21.进一步的,电脉冲的加热温度为30~650℃,脉冲电流强度为0.1-6000a,脉冲频率为 10~1000hz,脉冲占空比为10%~90%。

22.进一步的,所述振动发生器的振动加速度为10~180g,振动频率为10~104hz。

23.相比于现有技术,本发明具有以下有益效果:

24.(1)、本发明的成形装置包括机座、振动平台、振动发生器、控制器、模具、交流电源、包括脉冲整流器的电脉冲处理装置;在成形过程中,通过对构件同时施加电脉冲和随机振动,有效解决了大型薄壁构件成形难的问题,提升了生产效率和成形精度。采用该装置成形合金复杂构件,大幅度降低了构件回弹和残余应力,实现复杂构件的低成本、高效高质形性一体化制造。

25.(2)、本发明方法中,对变形后的胚料施加脉冲电流时,随机振动驱动溶质原子在

热力运动和脉冲电子冲击的共同作用下扩散能力增强,降低了活化能,提高了材料的组织质量和性能,相析出均匀性大幅提高。漂移电子群频繁地定向撞击位错,对位错段产生类似于外加应力的电子风力,促进位错在其滑移面上的移动。位错更容易滑移、攀移,从而提高了金属的塑性,降低了残余应力和回弹。

26.(3)、本发明方法中,控制器振动产生的循环应力驱动溶质原子的扩散从而形成大量细小而均匀的原子团簇,并源源不断地产生空位,这些原子团簇可以强有力的阻碍位错运动,从而达到强化效果,晶界附近组织更加均匀,具有更强的抗破坏能力。

27.(4)、采本发明方法成形合金复杂构件,使得合金元素利用率提高,可在确保达到使用性能的前提下,减少合金元素的添加量,起到节省生产成本的目的。

28.(5)、采本发明方法成形合金复杂构件,所须成形温度更低,成形时间更短,减少了热量传递过程中热量耗散,节省生产成本。

29.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

30.构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

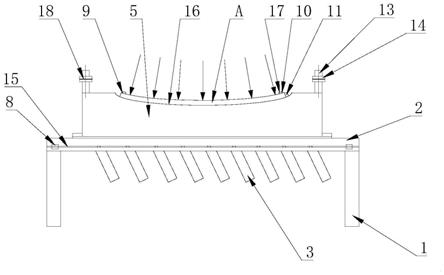

31.图1是本发明一种合金复杂构件形性一体化成形装置的结构示意图;

32.图2是本发明的电路连接方框示意图;

33.图3是本发明中胚料的结构示意图;

34.图4是本发明一种合金复杂构件形性一体化成形方法的工艺图;

35.其中,1-机座,2-振动平台,3-振动发生器,4-控制器,5-模具,6-交流电源,7-脉冲整流器,8-弹簧,9-阳极接头,10-阴极接头,11-定位柱,13-卡线座,14-卡线套,15-第一绝缘层,16-第二绝缘层,17-紧固螺栓,18-绝缘护套,a-胚料a-余量区,b-螺纹孔。

具体实施方式

36.以下结合附图对本发明的实施例进行详细说明,但是本发明可以根据权利要求限定和覆盖的多种不同方式实施。

37.请参见图1和图2,本实施例提供一种合金复杂构件形性一体化成形装置,包括机座 1、振动平台2、多个振动发生器3、控制器4、模具5、交流电源6和电脉冲处理装置。具体结构如下:

38.机座1的顶部设置有卡轨,振动平台2通过卡轨安装在机座的上方,且振动平台的周边通过若干个弹簧8与机座连接。振动平台的下方设有多个与机座1上固定连接的振动发生器3,每个振动发生器的振动元件均与振动平台2的底部相连接。模具5固定设置在振动平台2上,模具上设置有用于对置于模具型面上的胚料a进行限位的定位柱11;模具上预设有安装孔,定位柱11插在该安装孔内。定位柱和成形力共同作用于胚料,以保证胚料在成形过程中不会产生移位。电脉冲处理装置包括脉冲整流器7、阳极接头9和阴极接头 10,阳极接头和阴极接头分别与胚料的长度方向两端相接触。在该设置中,控制器与多个振动发生器以及脉冲整流器分别相连,脉冲整流器与阳极接头和阴极接头分别相连。控制器可控制电

脉冲处理装置对置于模具上的胚料施加高频脉冲电流,以实现对胚料加热。同时,当电脉冲处理装置对胚料施加高频脉冲电流时,控制器驱动多个振动发生器带动振动平台振动时,设置于振动平台上的模具和胚料随振动平台一起随机振动。根据实际需求,可以选用能够在z轴上随机振动的振动发生器,也可以选在x轴、y轴和z轴三个方向上随机振动的振动发生器。

39.请参见图3,胚料a两端的余量区a各钻有一个螺纹孔b,阳极接头和阴极接头分别用紧固螺栓17固定在胚料的两个螺纹孔处。该结构中设置紧固螺栓确保阳极接头和阴极接头更好的与胚料连接;紧固螺栓优选使用黄铜螺栓。

40.在本发明较佳的实施例中,成形装置还包括压紧装置,该压紧装置包括分别设置在模具长度方向两端的两个卡线座13,每个卡线座上设置有一个卡线套14。该压紧装置用于对穿过卡线套14的线路进行固定,确保脉冲整流器与阳极接头和阴极接头的线路在成形过程中不乱晃。

41.在本发明较佳的实施例中,振动平台的底部(模具和振动平台间)设有第一绝缘层15,模具型面(模具上表面)上设有第二绝缘层16。该结构通过设置第一绝缘层和第二绝缘层,在确保非通电部分绝缘、安全生产的同时,又可保证不会影响到辅助成形。进一步的,穿过卡线套的线路外层还包裹有绝缘护套18,可有效延长线路的使用寿命。

42.结合参见图4,本发明实施例还提供一种合金复杂构件形性一体化成形方法,包括如下步骤:

43.s1、在胚料a两端的余量区a内各钻一个螺纹孔b。

44.s2、先将胚料a按照指定位置放置在模具5上,并使胚料a与定位柱11相抵;再向胚料施加恒压载荷使胚料与模具型面尽量贴合,后利用压紧装置对穿过卡线套14的线路进行固定;具体地,通过电动、气动、电磁或纯机械式向胚料的上表面逐步施加载荷,使得胚料的边部局部与模具型面贴合。

45.s3、将阳极接头9和阴极接头10的接头分别用紧固螺栓固定在胚料余量区的两个螺纹孔处;优选该紧固螺栓为黄铜螺栓。

46.s4、启动电脉冲处理装置,利用电脉冲对变形后的胚料进行加热,并开始计时;在对胚料a施加电脉冲的同时,振动发生器驱动振动平台带动模具和工件在竖直方向上进行振动;成形过程中,随着电脉冲和振动处理,工件发生弹塑性转换之后,在恒压作用下,与模具型面的贴合程度会越来越高;该步骤中电脉冲的加热温度为30~650℃,脉冲电流强度为0.1-6000a,脉冲频率为10~1000hz,脉冲占空比为10%~90%;振动发生器5的振动加速度为10~180g,振动频率为10~104hz。

47.s5、预设成形时间到了之后,停止电脉冲和振动;降温,并且卸载恒压载荷之后得到目标构件产品。

48.在本发明实施例中,在成形力和定位柱的作用下,胚料在成形的时候能够保证位置准确。步骤s4中对胚料施加脉冲的时长(也即振动时长)可根据目标构件产品的实际需求进行设定。

49.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1