一种多方向位置可调节式自动化加工中心的制作方法

[0001]

本发明属于先进制造与自动化技术领域,特别涉及一种多方向位置可调节式自动化加工中心。

背景技术:

[0002]

现有的加工中心很多都是功能较为单一的,其在功能上还不够完善,现有的底座其大多主要是起支撑作用,其上的加工机构大多都是固定不可调节的;鞍座在加工中心上是要起到承上启下的作用,现有的鞍座其大多都是固定在床身上的,位置不可调节,且现有的鞍座其大多都是只注重其结构上的设置,不注重其设备整体的平衡性,这样就会导致其在生产过程中失去平衡,轻则影响其生产的加工精度;导致其工作范围受到限制;工作台也是如此,很多都是与鞍座是固定连接的,这就导致整个加工中心在工作的过程中会受到很多的限制,给加工中心的生产带来很大的局限性;立柱、加工中心的头部是数控加工中心设备安装过程中的必要核心部件,将刀头安装到立柱上,当其工作过程中常常会因为其平衡性较差导致其加工的过程不够稳定,导致刀头加工出现偏差,影响其加工的精准度;现有的头部很多是无法换不同的刀具,有些即使能够换刀,其也是需要人工手动进行更换,再换刀时就需要对设备进行停机后才能够更换,这就需要浪费大量的时间,严重影响企业的生产效率,因而现有的加工中心还有待于改进。

技术实现要素:

[0003]

发明目的:为了克服以上不足,本发明的目的是提供一种多方向位置可调节式自动化加工中心,其结构简单,设计合理,易于生产,自动化程度高,减少人工劳动量,提高了工作效率。

[0004]

技术方案:为了实现上述目的,本发明提供了一种多方向位置可调节式自动化加工中心,包括:底座、鞍座、工作台、立柱、加工中心头部、刀库和凸轮组件,所述鞍座设于底座上,且两者做滑动式连接,所述工作台设于鞍座上,且两者做滑动式连接,所述立柱设于底座的一端,所述加工中心头部设于立柱上,并与立柱做上、下升降式连接,所述刀库通过刀架固定座与立柱连接,所述凸轮组件设于加工中心头部和刀库之间,并与刀架固定座连接,且位于加工中心头部、刀库和凸轮组件下方设有刀臂,所述凸轮组件的下方与刀臂的中部连接,所述刀臂的两端分别设于加工中心头部和刀库的下方,且相互配合。

[0005]

其中,所述底座包括底座本体和y轴调节机构,所述y轴调节机构设于底座本体的凹槽中,且所述底座本体中设有基座和底座本体,所述底座本体设于基座上方,且所述底座本体位于凹槽的两侧设有导轨;所述y轴调节机构中设有y轴伺服电机和驱动链盒,所述y轴伺服电机通过固定座固定于底座本体的凹槽中,其输出端通过联轴器与第一丝杆连接,所述第一丝杆上设有滑块,所述鞍座与滑块连接,且所述第一丝杆的端部通过轴承座固定,所述驱动链盒设于y轴伺服电机的一侧,其一端固定于底座本体上,另一端与鞍座连接。

[0006]

此外,所述鞍座包括鞍座底板、床身、第一保护罩和第二保护罩,所述床身设于鞍座底板上,所述第一保护罩和第二保护罩设于鞍座底板的前后两侧,且所述床身上设有内凹槽,所述床身的内部位于内凹槽的两侧设有加强筋,且所述床身两侧的侧壁上设有线轨,所述鞍座底板的两侧设有滑块座,所述滑块座设于底座的导轨上,两者做滑动式连接。

[0007]

所述鞍座底板呈桥拱状,其包括底板本体、第一连接座和第二连接座,所述第一连接座和第二连接座设于底板本体的两侧,所述床身设于底板本体上,并置于第一连接座和第二连接座之间,所述第一保护罩一端与第一连接座连接,另一端与底座上的支撑固定架连接,所述第二保护罩一端与第二连接座连接,另一端与立柱连接。

[0008]

进一步的,所述工作台包括工作台和x轴驱动组件,所述x轴驱动组件设于工作台的下方,所述工作台下方下部的两侧均设有一组滑块座,所述滑块座与鞍座上的线轨做可移动式连接,且所述工作台的两端设有第三保护罩和第四保护罩,所述工作台的两侧设有侧边保护罩。

[0009]

优选的,所述x轴驱动组件包括x轴伺服电机、第二丝杆和第一滑动座,所述x轴伺服电机通过电机固定座固定于鞍座机构上,所述第二丝杆通过联轴器与x轴伺服电机的输出端连接,其远离x轴伺服电机的一端通过轴承座与鞍座机构连接,且所述第二丝杆上设有滑动组件,所述第一滑动座上方与工作台连接,下方卡于滑动组件上,并与滑动组件一侧的安装板连接。

[0010]

更进一步的,所述立柱包括立柱本体、z轴驱动机构和平衡机构,其中,所述z轴驱动机构中设有一组轨道和升降驱动机构,所述轨道相对设于立柱本体的一侧,所述升降驱动机构设于两轨道之间,且其与立柱本体连接,所述平衡机构设于立柱本体上;所述平衡机构中设有氮气罐、平衡架和氮气平衡缸,所述氮气罐设于立柱本体一侧,所述平衡架设于立柱本体的顶部,所述氮气平衡缸设于平衡架上,所述氮气罐通过供气管道与氮气平衡缸连接;所述平衡机构采用氮气罐和氮气平衡缸来控制立柱和加工中心头部的平衡性,其结构简单,设计合理,易于生产;所述升降驱动机构中设有升降伺服电机和升降丝杆,所述升降伺服电机通过电机固定座与立柱本体连接,所述升降丝杆通过联轴器与升降伺服电机连接,且所述升降丝杆的末端通过轴承座与立柱本体连接,所述升降丝杆上设有一组第二滑动座。

[0011]

优选的,所述加工中心头部中设有头部箱体、主轴马达、打刀缸和主轴,所述头部箱体设于立柱上,且两者做上下升降式连接,所述主轴马达和打刀缸均设于头部箱体内,所述主轴设于打刀缸的输出端;所述主轴马达的输出端设有驱动轮,所述主轴上部设有从动轮,所述驱动轮和从动轮通过皮带连接。

[0012]

进一步优选的,所述头部箱体中设有头部本体、安装座和保护壳,所述安装座设于头部本体的一侧,且所述安装座与轨道做滑动式连接,所述保护壳设于头部本体的外侧;所述头部本体上设有用于安装主轴马达、打刀缸和主轴的安装孔,所述主轴马达、打刀缸和主轴均设于头部本体上;所述安装座靠近立柱的一侧设有一组凹槽,所述凹槽内设有一组滑动块,且位于两凹槽之间设有滑动安装座,所述滑动块设于与轨道上,所述滑动安装座与第二滑动座连接,且所述安装座与立柱做滑动式连接。

[0013]

更进一步优选的,所述刀库包括底板、转盘、一组刀套、旋转驱动机构和气缸,所述转盘设于底板的一侧,所述刀套分布于转盘的四周 ,所述驱动机构通过固定架设于底板的一侧,其输出轴穿过底板与转盘做转动式连接,所述气缸设于底板的一侧,且所述气缸与底板相配合。

[0014]

所述转盘包括转盘本体,所述转盘本体的四周设有一组夹爪,所述夹爪上设有轨槽,所述刀套设于轨槽上;所述刀套中设有导套本体,所述导套本体上设有滑块,所述滑块上设有防脱条,所述滑块设于轨槽内。

[0015]

本发明中所述刀臂设有刀臂本体,所述刀臂本体的中部设有穿孔,两端分别设有第一弯钩和第二弯钩,所述凸轮组件的下方设于穿孔处,所述第一弯钩设于刀库的下方,所述第二弯钩设于加工中心头部下方,所述第一弯钩和第二弯钩的开口方向呈反相设置。

[0016]

本发明中所述转盘本体一侧呈锥形,其外侧设有凸台,位于凸台的外部设有凸缘,所述凸台与凸缘之间设有连接筋板,所述凸缘的外侧设有盖板。

[0017]

上述技术方案可以看出,本发明具有如下有益效果:1、本发明中所述的一种多方向位置可调节式自动化加工中心,其结构简单、设计合理,通过设置x轴驱动组件、y轴驱动组件和z轴驱动组件,让其让整个加工中心实现x轴、y轴和z轴各方向都能够根据生产的实际需要进行调整,大大的提高了其适用性,给生产带来了诸多的便捷,减少企业设备的成本投入,大大的提高了其市场竞争力,让其更好的满足用户的需要。

[0018]

2、本发明中通过在立柱上设置z轴驱动机构,让安装于立柱上的加工中心头部能够根据需要实现上、下移动,给生产带来了诸多的便捷,同时还设置了平衡机构,让其能够有效提高立柱的支撑性和稳定性,从而进一步提高加工中心的稳定性,进而让其更好的满足客户的需求。

[0019]

3、本发明中的加工中心头部通过在头部上设置刀库和凸轮组件,旋转驱动机构让其需要转盘转动,将刀套旋转至缺口处,再通过气缸将刀套推出转盘,凸轮组件驱动刀臂旋转,将刀库出口处的刀套带动至加工中心头部的下方进行换刀即可减少换刀的时间,加快企业生产的进度。

[0020]

4、本发明中所述转盘本体一侧呈锥形,其外侧设有凸台,位于凸台的外部设有凸缘,所述凸台与凸缘之间设有连接筋板,所述凸缘的外侧设有盖板。所述转盘本体采用锥形这种独特的设计,让旋转驱动机构和气缸设于转盘本体的背面,对刀库的结构进行了优化,让其设计更为紧凑,更为合理。

[0021]

5、本发明中所述第一保护罩、第二保护罩、第三保护罩和第四保护罩和保护罩均为伸缩式保护罩,不仅能够对加工中心进行很好的保护,避免工作人员直接对机台内部的机构直接接触,有效提高其生产的安全性,也让其能够根据加工中心的实际需要,对其进行适应性调节。

[0022]

6、本发明中的鞍座通过独特的床身设置,并在鞍座底板的前后分别设置前保护罩和后保护罩,让其x轴和y轴保持相对平衡,大大的提高了其结构的平衡性和稳定性,有效的提高加工中心运行的稳定性,同时,线轨的设置,便于工作台与鞍座实现移动式连接,让其能够根据实际的加工需要对工作台的位置进行调节。

附图说明

[0023]

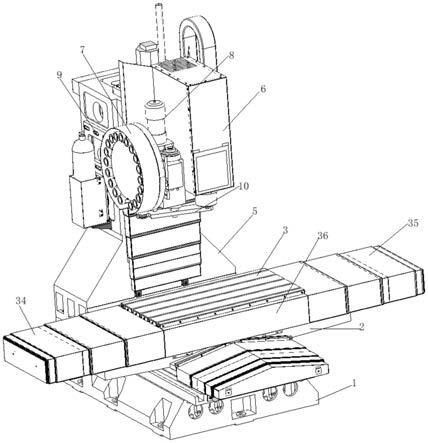

图1为本发明的结构示意图;图2为本发明中底座的结构示意图;图3为本发明中底座的俯视图;图4为本发明中前保护罩下方的局部示意图;图5为本发明的鞍座的结构示意图;图6为本发明中鞍座的侧视图;图7为本发明中鞍座底部的结构示意图;图8为本发明中鞍座底部的局部结构图;图9为本发明工作台的结构示意图;图10为本发明中工作台下部的结构图;图11为本发明中工作台局部示意图;图12为本发明中工作台的组装图;图13为本发明立柱的结构图;图14为本发明中加工中心头部的结构示意图;图15为本发明加工中心头部底部的结构示意图;图16为本发明加工中心头部带有保护壳的结构示意图;图17为本发明中加工中心头部的侧视图;图18为本发明中加工中心头部另一侧的结构示意图;图19为本发明中主轴马达与主轴的连接示意图;图20为本发明中打刀缸与主轴的连接示意图;图21为本发明中刀库的结构示意图;图22为本发明刀库的侧视图;图23为本发明刀库的后视图;图24为本发明中刀套的结构示意图;图25为本发明中转盘的结构示意图;图26为本发明中立柱的结构示意图;图27为本发明中保护罩的结构示意图;图28为本发明中立柱另一侧的结构示意图;图29为本发明中平衡机构的结构图;图30为本发明中升降驱动机构的结构图。

具体实施方式

[0024]

下面结合附图和具体实施例,进一步阐明本发明。

实施例

[0025]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0026]

如图所示的一种多方向位置可调节式自动化加工中心,包括:底座1、鞍座2、工作台3、立柱5、加工中心头部6、刀库7和凸轮组件8,所述鞍座2设于底座1上,且两者做滑动式连接,所述工作台3设于鞍座2上,且两者做滑动式连接,所述立柱5设于底座1的一端,所述加工中心头部6设于立柱5上,并与立柱5做上、下升降式连接,所述刀库7通过刀架固定座9与立柱5连接,所述凸轮组件8设于加工中心头部6和刀库7之间,并与刀架固定座9连接,且位于加工中心头部6、刀库7和凸轮组件8下方设有刀臂10,所述凸轮组件8的下方与刀臂10的中部连接,所述刀臂10的两端分别设于加工中心头部6和刀库7的下方,且相互配合。

[0027]

本实施例中所述底座1包括底座本体11和y轴调节机构12,所述y轴调节机构12设于底座本体11的凹槽中,且所述底座本体11中设有基座111和底座本体112,所述底座本体112设于基座111上方,且所述底座本体112位于凹槽的两侧设有导轨16;所述y轴调节机构12中设有y轴伺服电机121和驱动链盒122,所述y轴伺服电机121通过固定座123固定于底座本体11的凹槽中,其输出端通过联轴器与第一丝杆124连接,所述第一丝杆124上设有滑块125,所述鞍座2与滑块125连接,且所述第一丝杆124的端部通过轴承座固定,所述驱动链盒122设于y轴伺服电机121的一侧,其一端固定于底座本体11上,另一端与鞍座2连接。

[0028]

本实施例中所述鞍座2包括鞍座底板21、床身22、第一保护罩23和第二保护罩24,所述床身22设于鞍座底板21上,所述第一保护罩23和第二保护罩24设于鞍座底板21的前后两侧,且所述床身22上设有内凹槽25,所述床身22的内部位于内凹槽25的两侧设有加强筋26,且所述床身22两侧的侧壁上设有线轨27,所述鞍座底板21的两侧设有滑块座28,所述滑块座28设于底座1的导轨16上,两者做滑动式连接。

[0029]

所述鞍座底板21呈桥拱状,其包括底板本体211、第一连接座212和第二连接座213,所述第一连接座212和第二连接座213设于底板本体211的两侧,所述床身22设于底板本体211上,并置于第一连接座212和第二连接座213之间,所述第一保护罩23一端与第一连接座212连接,另一端与底座1上的支撑固定架18连接,所述第二保护罩24一端与第二连接座213连接,另一端与立柱5连接。

[0030]

本实施例中所述工作台3包括工作台31和x轴驱动组件32,所述x轴驱动组件32设于工作台31的下方,所述工作台31下方下部的两侧均设有一组滑块座33,所述滑块座33与鞍座2上的线轨27做可移动式连接,且所述工作台31的两端设有第三保护罩34和第四保护罩35,所述工作台31的两侧设有侧边保护罩36。本实施例中所述x轴驱动组件32包括x轴伺服电机321、第二丝杆322和第一滑动座323,所述x轴伺服电机321通过电机固定座固定于鞍座机构2上,所述第二丝杆322通过联轴器与x轴伺服电机321的输出端连接,其远离x轴伺服电机321的一端通过轴承座与鞍座机构2连接,且所述第二丝杆322上设有滑动组件324,所述第一滑动座323上方与工作台31连接,下方卡于滑动组件324上,并与滑动组件324一侧的安装板连接。

[0031]

本实施例中所述立柱5包括立柱本体51、z轴驱动机构52和平衡机构53,其中,所述z轴驱动机构52中设有一组轨道521和升降驱动机构522,所述轨道521相对设于立柱本体51的一侧,所述升降驱动机构522设于两轨道521之间,且其与立柱本体51连接,所述平衡机构53设于立柱本体51上;所述平衡机构53中设有氮气罐531、平衡架532和氮气平衡缸533,所述氮气罐531设于立柱本体51一侧,所述平衡架532设于立柱本体51的顶部,所述氮气平衡

缸533设于平衡架532上,所述氮气罐531通过供气管道与氮气平衡缸533连接;所述升降驱动机构522中设有升降伺服电机5221和升降丝杆5222,所述升降伺服电机5221通过电机固定座与立柱本体51连接,所述升降丝杆5222通过联轴器与升降伺服电机5221连接,且所述升降丝杆5222的末端通过轴承座与立柱本体41连接,所述升降丝杆5222上设有一组第二滑动座5223。所述平衡架532为v字形,气两侧固定于立柱51的顶部。所述立柱51上位于轨道521的下部设有保护罩54。所述子保护罩54为伸缩式保护罩。

[0032]

所述保护罩54包括一组子保护罩,所述子保护罩的内侧设有第三底边板541,一端设有第三端口板542,所述第三端口板542上设有第三滑动板543,所述第三滑动板543上设有滚轮,所述滚轮设于轨道521上,所述子保护罩相互之间套接,两套接的子保护罩的底边板541以及端口板542相互配合。所述基座511和立柱柱体512内侧均设有加强结构514。

[0033]

本实施例中所述加工中心头部6中设有头部箱体61、主轴马达62、打刀缸63和主轴64,所述头部箱体61设于立柱5上,且两者做上下升降式连接,所述主轴马达62和打刀缸63均设于头部箱体61内,所述主轴64设于打刀缸63的输出端;所述主轴马达62的输出端设有驱动轮621,所述主轴64上部设有从动轮641,所述驱动轮621和从动轮641通过皮带65连接。

[0034]

本实施例中所述头部箱体61中设有头部本体611、安装座612和保护壳613,所述安装座612设于头部本体611的一侧,且所述安装座612与轨道521做滑动式连接,所述保护壳613设于头部本体611的外侧;所述头部本体611上设有用于安装主轴马达62、打刀缸63和主轴64的安装孔,所述主轴马达62、打刀缸63和主轴64均设于头部本体611上;所述安装座612靠近立柱5的一侧设有一组凹槽,所述凹槽内设有一组滑动块6121,且位于两凹槽之间设有滑动安装座6122,所述滑动块6121设于与轨道521上,所述滑动安装座6122与第二滑动座5223连接,且所述安装座612与立柱5做滑动式连接。

[0035]

本实施例中所述刀库7包括底板71、转盘72、一组刀套73、旋转驱动机构74和气缸75,所述转盘72设于底板72的一侧,所述刀套73分布于转盘72的四周 ,所述驱动机构74通过固定架设于底板72的一侧,其输出轴穿过底板72与转盘72做转动式连接,所述气缸75设于底板72的一侧,且所述气缸75与底板71相配合。

[0036]

所述转盘72包括转盘本体721,所述转盘本体721的四周设有一组夹爪722,所述夹爪722上设有轨槽723,所述刀套73设于轨槽723上;所述刀套73中设有导套本体731,所述导套本体731上设有滑块732,所述滑块732上设有防脱条733,所述滑块732设于轨槽723内。

[0037]

本实施例中所述刀臂10设有刀臂本体,所述刀臂本体的中部设有穿孔,两端分别设有第一弯钩101和第二弯钩102,所述凸轮组件8的下方设于穿孔处,所述第一弯钩101设于刀库7的下方,所述第二弯钩102设于加工中心头部6下方,所述第一弯钩101和第二弯钩102的开口方向呈反相设置。

[0038]

本实施例中所述转盘本体721一侧呈锥形,其外侧设有凸台7211,位于凸台7211的外部设有凸缘7212,所述凸台7211与凸缘7212之间设有连接筋板7213,所述凸缘7212的外侧设有盖板7213。

[0039]

实施例2如图所示的一种多方向位置可调节式自动化加工中心,包括:底座1、鞍座2、工作台3、立柱5、加工中心头部6、刀库7和凸轮组件8,所述鞍座2设于底座1上,且两者做滑动式连接,所述工作台3设于鞍座2上,且两者做滑动式连接,所述立柱5设于底座1的一端,所述加工中

心头部6设于立柱5上,并与立柱5做上、下升降式连接,所述刀库7通过刀架固定座9与立柱5连接,所述凸轮组件8设于加工中心头部6和刀库7之间,并与刀架固定座9连接,且位于加工中心头部6、刀库7和凸轮组件8下方设有刀臂10,所述凸轮组件8的下方与刀臂10的中部连接,所述刀臂10的两端分别设于加工中心头部6和刀库7的下方,且相互配合。

[0040]

本实施例中所述底座1包括底座本体11和y轴调节机构12,所述y轴调节机构12设于底座本体11的凹槽中,且所述底座本体11中设有基座111和底座本体112,所述底座本体112设于基座111上方,且所述底座本体112位于凹槽的两侧设有导轨16;所述y轴调节机构12中设有y轴伺服电机121和驱动链盒122,所述y轴伺服电机121通过固定座123固定于底座本体11的凹槽中,其输出端通过联轴器与第一丝杆124连接,所述第一丝杆124上设有滑块125,所述鞍座2与滑块125连接,且所述第一丝杆124的端部通过轴承座固定,所述驱动链盒122设于y轴伺服电机121的一侧,其一端固定于底座本体11上,另一端与鞍座2连接。

[0041]

所述固定座123中设有支撑座1231,所述支撑座1231上设有安装座1232,所述y轴伺服电机121固定于支撑座1231的一侧,所述第一丝杆124穿于支撑座1231上。所述基座111和底座本体112之间连接的端部设有斜撑架18。所述斜撑架18呈直角三角形。

[0042]

本实施例中所述鞍座2包括鞍座底板21、床身22、第一保护罩23和第二保护罩24,所述床身22设于鞍座底板21上,所述第一保护罩23和第二保护罩24设于鞍座底板21的前后两侧,且所述床身22上设有内凹槽25,所述床身22的内部位于内凹槽25的两侧设有加强筋26,且所述床身22两侧的侧壁上设有线轨27,所述鞍座底板21的两侧设有滑块座28,所述滑块座28设于底座1的导轨16上,两者做滑动式连接。

[0043]

所述鞍座底板21呈桥拱状,其包括底板本体211、第一连接座212和第二连接座213,所述第一连接座212和第二连接座213设于底板本体211的两侧,所述床身22设于底板本体211上,并置于第一连接座212和第二连接座213之间,所述第一保护罩23一端与第一连接座212连接,另一端与底座1上的支撑固定架18连接,所述第二保护罩24一端与第二连接座213连接,另一端与立柱5连接。

[0044]

所述床身22的底部两侧分别设有一组第一加强板221和一组第二加强板222,所述第一加强板221和第二加强板222相对设置,两者之间设有交叉状加强筋板223,两第一加强板221之间和两第二加强板222之间均设有一组辅助加强板224。所述底板本体211上设有一组凸柱214,所述凸柱214的两侧设有卡槽215,所述凸柱214卡于两辅助加强板223之间的槽孔中,通过两弧形翼缘板216连接,所述底板本体211与床身22相配合。所述鞍座底板21的下部设有一组拱柱217,所述拱柱217呈镂空状。所述第二连接座213的下方设有连接座2131。所述床身22的两端均设有一组支撑座225。所述支撑座225为三角形支撑座,其包括支撑座本体2251,所述支撑座本体2251上部设有上缘板2252,两端分别设有第一顶板2253和第二顶板2254,所述第二顶板2253与床身22连接。

[0045]

所述第一保护罩23和第二保护罩24均为伸缩式保护罩,其包括一组子保护罩,所述子保护罩相互之间套接,所述子保护罩的内侧设有第一底边板231,一端设有第一端口板232,所述第一端口板232上设有第一滑动板233,所述第一滑动板233上设有第一滚轮234,所述第一保护罩23和第二保护罩24上的第一滚轮234设于导轨16和支撑固定架18上,且两套接的子保护罩的第一底边板231以及第一端口板232相互配合。

[0046]

本实施例中所述工作台3包括工作台31和x轴驱动组件32,所述x轴驱动组件32设

于工作台31的下方,所述工作台31下方下部的两侧均设有一组滑块座33,所述滑块座33与鞍座2上的线轨27做可移动式连接,且所述工作台31的两端设有第三保护罩34和第四保护罩35,所述工作台31的两侧设有侧边保护罩36。

[0047]

本实施例中所述x轴驱动组件32包括x轴伺服电机321、第二丝杆322和第一滑动座323,所述x轴伺服电机321通过电机固定座固定于鞍座机构2上,所述第二丝杆322通过联轴器与x轴伺服电机321的输出端连接,其远离x轴伺服电机321的一端通过轴承座与鞍座机构2连接,且所述第二丝杆322上设有滑动组件324,所述第一滑动座323上方与工作台31连接,下方卡于滑动组件324上,并与滑动组件324一侧的安装板连接。所述工作台31上方设有一组工作平台311,所述工作平台311之间设有凹槽312。所述凹槽312为t型凹槽。所述第三保护罩34和第四保护罩35均由一组子护罩套装而成,所述子护罩之间相互套装,所述子护罩上设有第二底边板341和第二端口板342,所述后壁板341上设有一组第二滑动板343,所述第二滑动板343上设有第二滚轮344,所述第二滚轮344设于线轨27和上缘板2252上,且所述第三保护罩34和第四保护罩35远离工作台31的一端与第一顶板2253连接,且两套接的子保护罩的第二底边板341以及第二端口板342相互配合。

[0048]

本实施例中所述立柱5包括立柱本体51、z轴驱动机构52和平衡机构53,其中,所述z轴驱动机构52中设有一组轨道521和升降驱动机构522,所述轨道521相对设于立柱本体51的一侧,所述升降驱动机构522设于两轨道521之间,且其与立柱本体51连接,所述平衡机构53设于立柱本体51上;所述平衡机构53中设有氮气罐531、平衡架532和氮气平衡缸533,所述氮气罐531设于立柱本体51一侧,所述平衡架532设于立柱本体51的顶部,所述氮气平衡缸533设于平衡架532上,所述氮气罐531通过供气管道与氮气平衡缸533连接;所述升降驱动机构522中设有升降伺服电机5221和升降丝杆5222,所述升降伺服电机5221通过电机固定座与立柱本体51连接,所述升降丝杆5222通过联轴器与升降伺服电机5221连接,且所述升降丝杆5222的末端通过轴承座与立柱本体41连接,所述升降丝杆5222上设有一组第二滑动座5223。所述平衡架532为v字形,气两侧固定于立柱51的顶部。所述立柱51上位于轨道521的下部设有保护罩54。所述子保护罩54为伸缩式保护罩。

[0049]

所述保护罩54包括一组子保护罩,所述子保护罩的内侧设有第三底边板541,一端设有第三端口板542,所述第三端口板542上设有第三滑动板543,所述第三滑动板543设于轨道521上,所述子保护罩相互之间套接,两套接的子保护罩的底边板541以及端口板542相互配合。所述基座511和立柱柱体512内侧均设有加强结构514。

[0050]

本实施例中所述加工中心头部6中设有头部箱体61、主轴马达62、打刀缸63和主轴64,所述头部箱体61设于立柱5上,且两者做上下升降式连接,所述主轴马达62和打刀缸63均设于头部箱体61内,所述主轴64设于打刀缸63的输出端;所述主轴马达62的输出端设有驱动轮621,所述主轴64上部设有从动轮641,所述驱动轮621和从动轮641通过皮带65连接。本实施例中所述头部箱体61中设有头部本体611、安装座612和保护壳613,所述安装座612设于头部本体611的一侧,且所述安装座612与轨道521做滑动式连接,所述保护壳613设于头部本体611的外侧;所述头部本体611上设有用于安装主轴马达62、打刀缸63和主轴64的安装孔,所述主轴马达62、打刀缸63和主轴64均设于头部本体611上;所述安装座612靠近立柱5的一侧设有一组凹槽,所述凹槽内设有一组滑动块6121,且位于两凹槽之间设有滑动安装座6122,所述滑

动块6121设于与轨道521上,所述滑动安装座6122与第二滑动座5223连接,且所述安装座612与立柱5做滑动式连接。所述头部本体611与安装座612连接处的四周设有一组加强筋板614。

[0051]

本实施例中所述刀库7包括底板71、转盘72、一组刀套73、旋转驱动机构74和气缸75,所述转盘72设于底板72的一侧,所述刀套73分布于转盘72的四周 ,所述驱动机构74通过固定架设于底板72的一侧,其输出轴穿过底板72与转盘72做转动式连接,所述气缸75设于底板72的一侧,且所述气缸75与底板71相配合。所述转盘72包括转盘本体721,所述转盘本体721的四周设有一组夹爪722,所述夹爪722上设有轨槽723,所述刀套73设于轨槽723上;所述刀套73中设有导套本体731,所述导套本体731上设有滑块732,所述滑块732上设有防脱条733,所述滑块732设于轨槽723内。

[0052]

本实施例中所述刀臂10设有刀臂本体,所述刀臂本体的中部设有穿孔,两端分别设有第一弯钩101和第二弯钩102,所述凸轮组件8的下方设于穿孔处,所述第一弯钩101设于刀库7的下方,所述第二弯钩102设于加工中心头部6下方,所述第一弯钩101和第二弯钩102的开口方向呈反相设置。

[0053]

本实施例中所述转盘本体721一侧呈锥形,其外侧设有凸台7211,位于凸台7211的外部设有凸缘7212,所述凸台7211与凸缘7212之间设有连接筋板7213,所述凸缘7212的外侧设有盖板7213。

[0054]

本实施例中所述的一种多方向多方向位置可调节式自动化加工中心的工作方法如下:1):首先将底座1、鞍座2、工作台3、立柱5、加工中心头部6、刀库7和凸轮组件8进行组装,组装完成后,投入使用;2):在工作时,对y轴的位置进行调整,即通过y轴调节机构12对鞍座2的y轴位置进行调整,具体的调节方式为:y轴伺服电机121驱动第一丝杆124,第一丝杆124驱动滑块125移动,鞍座2上的鞍座底板21下方的滑块座28在滑块125带动下沿着导轨16进行移动;3):对x轴的位置进行调整,即通过x轴驱动组件32驱动工作台31在鞍座2上移动,具体的调节方式为,x轴伺服电机321驱动第二丝杆322转动,在第二丝杆322的驱动下滑动组件324在第二丝杆322上移动,由于第一滑动座323上方与工作台31连接,下方卡于滑动组件324上,第一滑动座323与滑动组件324一起运动,因而工作台3在第一滑动座323带动下,滑块座33沿着鞍座2上的线轨27移动至指定位置;4):对加工中心头部6在z轴上的位置进行调整,即升降驱动机构522中升降伺服电机5221驱动升降丝杆5222转动,在升降丝杆5222的驱动下第二滑动座5223带动加工中心头部6沿着轨道521上下移动至合适位置,由于安装座612靠近立柱5的一侧设有一组凹槽,所述凹槽内设有一组滑动块6121,且位于两凹槽之间设有滑动安装座6122,所述滑动块6121设于与轨道521上,所述滑动安装座6122与第二滑动座5223连接,因而在升降丝杆5222的驱动下第二滑动座5223带动滑动安装座6122一起移动,安装座612上的滑动块6121沿着轨道521移动至合适位置;5):待上述x轴、y轴、z轴的位置调整到合适位置后,将待加工的工件放至工作台3上,通过加工中心头部6对工件进行加工即可,即主轴马达62带动驱动轮621转动,由于所述驱动轮621和从动轮641通过皮带65连接,因而在驱动轮621的带动下从动轮641跟随其一起转

动,在然后从动轮641的带动主轴64转动,在主轴64转动的过程中带动刀具对工件进行加工即可。

[0055]

在上述工作过程中,还能够根据实际的加工需要对刀具进行更换,具体刀具更换方式为:旋转驱动机构74驱动转盘72转动,通过转盘72将刀套73转动至转盘72的缺口处,刀套73呈倒置状,刀臂10上的第一弯钩101勾住刀套73,然后凸轮组件8驱动刀臂10旋转180

°

,将第一弯钩101勾住的刀套73旋转至加工中心头部6下方,然后进行刀具更换即可。

[0056]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1