一种钛合金压气机叶片焊接修复方法与流程

1.本发明涉及焊接技术领域,特别是一种钛合金压气机叶片焊接修复方法。

背景技术:

2.压气机叶片是航空发动机的关键部件,其主要作用是对流过它的空气进行压缩,提高进入燃烧室空气的压力,为燃烧室的燃气膨胀做功创造条件。压气机叶片经常因外物击伤、摩擦磨损、气流冲刷等原因造成叶片叶尖出现损伤,造成叶片型面缺失,是发动机中故障率最高的零部件之一。对损伤叶片进行堆焊修复后通过加工方法恢复叶片的气动外形,可降低发动机全寿命使用成本。

3.航空发动机压气机叶片工作环境恶劣,对修复后的叶片成型精度和焊接质量要求十分苛刻;制造叶片的钛合金导热系数低,在焊接过程中容易因高温停留时间长产生过热组织,焊接熔池易吸氧、氮、氢,造成焊接接头性能劣化。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种航空发动机的钛合金压气机叶片焊接修复方法,该修复方法采用视觉系统对进行焊接轨迹规划;采用微束脉冲等离子弧作为热源输入,配合脉动送丝方式填充焊丝,降低焊接过程的热输入;采用柔性夹持工装实现对叶片的随形夹持,提高焊接修复部件的冷却强度。

5.本发明解决其技术问题是通过以下技术方案实现的:

6.一种钛合金压气机叶片焊接修复方法,所述方法包括如下步骤:

7.1)焊前机加工:将叶片的损伤部位进行切除,切除位置限于叶片的叶尖、叶片进气边、叶片排气边缘,采用机械打磨方式对切口进行抛光处理,要求切口边缘整齐且平整,呈现金属光泽,表面粗糙度优于ra0.4;

8.2)叶片检查:采用荧光渗透检测方法对加工后的叶片进行检查,确认损伤部位裂纹是否完全去除,如果叶片上还有裂纹,重复步骤1)和步骤2),如果没有裂纹,进行步骤3)的操作;

9.3)叶片夹持:用柔性夹持工装夹持损伤叶片,该工装的自适应夹头可以实现叶片型面随形夹持,提高焊接过程中的冷却强度,改善焊接质量;

10.4)焊接工艺规划:依据叶片型面缺失尺寸,确定焊接修复的焊道数量,根据叶片待焊接修复表面轮廓尺寸及形状进行焊接修复轨迹规划,要求焊接轨迹沿焊接修复表面中心线运动,每个焊接参数之间线性过渡,提高过渡段焊接质量和成型精度;

11.5)采用热处理去除焊接热应力:在真空或氩气气氛环境下进行热处理,去除焊接残余热应力,热处理温度600~750℃,时间0.5~5小时;

12.6)焊接机加工:采用机加工方法或手工打磨工具,以未损伤的同型号叶片为标准,将留有加工余量的面加工至最终尺寸,重建叶片叶型,加工过程中不允许出现擦伤,加工完成后对叶片进行表面磨光处理;

13.7)焊接缺陷检测:采用渗透探伤进行表面缺陷检测,如果发现修复后叶片存在表面裂纹,从步骤1)开始重复操作,采用x射线进行内部焊接气孔检测,如果发现修复区域内存在大于允许尺寸的气孔缺陷,从步骤1)开始重复操作,直至符合修复要求。

14.而且,所述焊接修复叶片材质:tc4。

15.而且,所述焊接使用的焊丝牌号:tc4,焊丝直径0.76mm。

16.而且,所述焊枪气体为高纯氩气。

17.本发明的优点和有益效果为:

18.1、本发明的钛合金压气机叶片焊接修复方法,采用视觉系统对进行焊接轨迹规划;采用微束脉冲等离子弧作为热源输入,配合脉动送丝方式填充焊丝,降低焊接过程的热输入;采用柔性夹持工装实现对叶片的随形夹持,提高焊接修复部件的冷却强度。

19.2、发明的钛合金压气机叶片焊接修复方法,修复区域的硬度达到叶片使用条件要求。

20.3、本发明的钛合金压气机叶片焊接修复方法,修复区域的抗拉强度超过母材,修复区域的疲劳性能达到叶片的70%以上;

21.4、本发明的钛合金压气机叶片焊接修复方法,修复区域无表面缺陷;修复区域无内部气孔缺陷。

22.5、本发明的钛合金压气机叶片焊接修复方法,可广泛用于民航发动机中压压气机转子因叶片外物冲击和摩擦磨损造成的叶片型面缺失。

附图说明

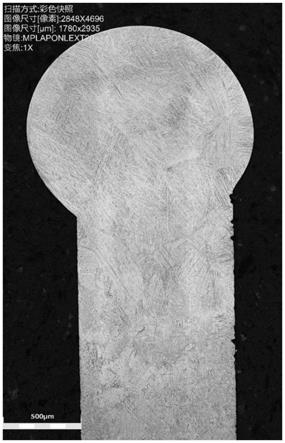

23.图1为采用本发明焊接修复的焊接接头微观组织示意图;

24.图2为采用本发明焊接修复的叶片渗透探伤结果示意图;

25.图3为采用本发明焊接修复的叶片射线探伤结果示意图。

具体实施方式

26.下面通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

27.一种钛合金压气机叶片焊接修复方法,该方法包括如下步骤:

28.1)焊前机加工:将叶片的损伤部位进行切除,切除位置限于叶片的叶尖、叶片进气边、叶片排气边缘,采用机械打磨方式对切口进行抛光处理,要求切口边缘整齐且平整,呈现金属光泽,表面粗糙度优于ra0.4。

29.2)叶片检查:采用荧光渗透检测方法对加工后的叶片进行检查,检查标准参考astm e1417标准,确认损伤部位裂纹是否完全去除,如果叶片上还有裂纹,重复步骤1)和步骤2),如果没有裂纹,进行第3)步操作;

30.3)叶片夹持:用柔性夹持工装(一种可升降叶片堆焊修复柔性夹具,专利号:201510362888.8)夹持损伤叶片,该工装的自适应夹头可以实现叶片型面随形夹持,提高焊接过程中的冷却强度,改善焊接质量;

31.4)焊接工艺规划:依据叶片型面缺失尺寸,确定焊接修复的焊道数量,根据叶片待焊接修复表面轮廓尺寸及形状进行焊接修复轨迹规划,要求焊接轨迹沿焊接修复表面中心

线运动,采用表1推荐工艺设定焊接参数,每个焊接参数之间线性过渡,提高过渡段焊接质量和成型精度;

32.5)采用热处理去除焊接热应力,在真空或氩气气氛环境下进行热处理,去除焊接残余热应力,热处理温度600~750℃,时间0.5~5小时;

33.6)焊接机加工:采用机加工方法或手工打磨工具,以未损伤的同型号叶片为标准,将留有加工余量的面加工至最终尺寸,重建叶片叶型,加工过程中不允许出现擦伤,加工完成后对叶片进行表面磨光处理;

34.7)焊接缺陷检测:采用渗透探伤进行表面缺陷检测,如果发现修复后叶片存在表面裂纹,从步骤1)开始重复操作,采用x射线进行内部焊接气孔检测,如果发现修复区域内存在大于允许尺寸的气孔缺陷,从步骤1)开始重复操作。

35.焊接修复叶片材质:tc4。焊接使用的焊丝牌号:tc4,焊丝直径0.76mm。焊枪气体为高纯氩气。

36.表1焊接参数

[0037][0038]

发明的钛合金压气机叶片焊接修复方法,修复区域的硬度达到叶片使用条件要求。如表2所示,修复区域的抗拉强度超过母材,修复区域的疲劳性能达到叶片的70%以上;修复区域无表面缺陷;修复区域无内部气孔缺陷。

[0039]

表2拉伸性能测试结果

[0040]

试样编号实验条件抗拉强度mpa屈服极限(mpa)断裂位置1室温1039942母材2室温1028937母材3室温1041945母材4室温1032940母材5室温1025931母材

[0041]

图1为采用本发明焊接修复的焊接接头微观组织,金相检查显示焊缝区组织为网篮组织,未发现微观缺陷。

[0042]

图2为采用本发明焊接修复的叶片渗透探伤结果,未发现修复后叶片存在表面裂

纹。

[0043]

图3为采用本发明焊接修复的叶片射线探伤结果,未发现修复后叶片存在内部气孔缺陷。

[0044]

尽管为说明目的公开的本发明的实施例和附图,但是本领域的技术人员可以理解,在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此本发明的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1