一种极耳焊接用保护及压紧机构的制作方法

1.本发明涉及一种自动焊接机构,具体涉及一种极耳焊接用保护及压紧机构。

背景技术:

2.蓄电池是汽车必不可少的一部分,可分为传统的铅酸蓄电池和免维护型蓄电池。

3.由于蓄电池采用了铅钙合金做栅架,所以充电时产生的水分解量少,水分蒸发量也低,加上外壳采用密封结构,释放出来的硫酸气体也很少,所以它与传统蓄电池相比,具有不需添加任何液体,对接线桩头,电量储存时间长等优点。

4.汽车蓄电池在完成电芯的组装后,需要对蓄电池侧面的极耳进行焊接,从而实现极耳的固定连接。

5.现有的极耳焊接操作均在自动焊接线上进行。但是,现有的极耳焊接只是单纯对极耳进行点焊,并不会对极耳进行压紧,因此容易导致虚焊的不良现象;并且,现有的极耳焊接操作中的保护措施是气管末端朝向焊接处直接喷出保护气体,由于气体速度较快,会对焊接效果产生直接影响,并且缺乏气体抽吸装置。

技术实现要素:

6.本发明的目的是:提供一种极耳焊接用保护及压紧机构,可对汽车蓄电池的极耳进行压紧式焊接,避免虚焊现象,同时保护气体并不会直接吹向焊接处,避免影响焊接效果,并且具备气体抽吸能力,可将焊接产生的烟尘抽走。

7.为了实现上述目的,本发明提供如下的技术方案:

8.一种极耳焊接用保护及压紧机构,包括基板、伺服模组、固定座、活动座以及焊接保护压块机构;所述伺服模组位于基板侧面,所述固定座与基板侧面固定连接,所述活动座与基板侧面的滑轨活动连接,所述活动座与伺服模组的滑块连接,所述焊接保护压块机构的数量为两个并且分别位于固定座和活动座上;所述焊接保护压块机构包括连接座、压块以及分隔导流块,所述连接座分别与固定座和活动座连接,所述压块通过弹簧导柱与连接座活动连接,所述压块包括连接部和腔部,所述分隔导流块位于压块的腔部内。

9.进一步的,所述压块的连接部位于腔部的上下两端,所述弹簧导柱具体与压块的连接部连接;所述腔部呈空腔状且前部设置有开口,所述腔部的顶端设置有上气室,所述腔部的底端设置有下气室。

10.进一步的,所述上气室和下气室均与腔部内侧相连通;所述腔部侧面设置有上接孔和下接孔,所述上接孔与上气室相连通,所述下接孔与下气室相连通。

11.进一步的,所述分隔导流块上设置有引流槽和导流腔,所述引流槽和导流槽相连通;所述压块的腔部侧面设置有中接孔,所述中接孔与引流腔的位置相对应;所述导流槽与腔部的前部开口的位置相对应。

12.进一步的,所述导流腔内设置有上扰流块、中扰流块以及下扰流块,所述中扰流块与引流槽的位置相对应,所述上扰流块和下扰流块相对于中扰流块呈对称状布置。

13.进一步的,所述上气室的顶端开口处以及下气室的底端开口处均设置有形状相配合的端盖板。

14.进一步的,还包括抽气斗,所述抽气斗位于基板远离焊接保护压块机构的一侧,所述抽气斗的开口端朝向焊接保护压块机构;所述固定座、连接座以及活动座上均设置有让位槽。

15.本发明的有益效果为:一种极耳焊接用保护及压紧机构,通过伺服模组、固定座、活动座、焊接保护压块机构以及抽气斗的配合使用,可对汽车蓄电池的极耳进行压紧式焊接,避免极耳出现虚焊现象,同时保护气体会在压块内形成扰流,并不会直接吹向焊接处,从而避免影响焊接效果,并且具备气体多级抽吸能力,可将焊接产生的烟尘抽走,避免烟尘污染焊接环境。

附图说明

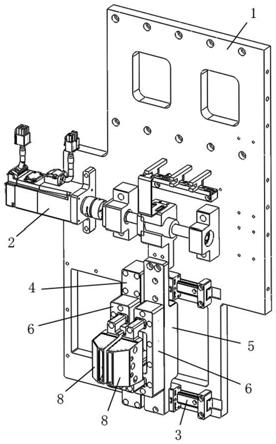

16.图1为本发明一种极耳焊接用保护及压紧机构的整体结构示意图。

17.图2为本发明一种极耳焊接用保护及压紧机构的另一视角的整体结构示意图。

18.图3为图2所示结构的部分结构示意图。

19.图4为图3所示结构的部分结构示意图。

20.图5为本发明一种极耳焊接用保护及压紧机构的压块的结构示意图。

21.图6为图5所示结构的底端视角示意图。

22.图7为本发明一种极耳焊接用保护及压紧机构的分隔导流块的结构示意图。

23.图中:1、基板;2、伺服模组;3、滑轨;4、固定座;5、活动座;6、连接座;7、弹簧导柱;8、压块;81、连接部;82、腔部;83、上气室;84、上接孔;85、下气室;86、下接孔;87、中接孔;9、分隔导流块;91、引流槽;92、导流槽;93、上扰流块;94、中扰流块;95、下扰流块;10、端盖板;11、抽气斗。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

25.参考图1至图7,一种极耳焊接用保护及压紧机构,包括基板1、伺服模组2、固定座4、活动座5以及焊接保护压块机构;所述伺服模组2位于基板1侧面,所述固定座4与基板1侧面固定连接,所述活动座5与基板1侧面的滑轨3活动连接,所述活动座5与伺服模组2的滑块连接,所述伺服模组2用于驱动活动座5沿滑轨3水平滑动,所述焊接保护压块机构的数量为两个并且分别位于固定座4和活动座5上;所述焊接保护压块机构包括连接座6、压块8以及分隔导流块9,所述连接座6分别与固定座4和活动座5连接,所述压块8通过弹簧导柱7与连接座6活动连接,所述压块8包括连接部81和腔部82,所述压块8用于压紧待焊接的极耳,所述分隔导流块9位于压块8的腔部82内,所述分隔导流块9用于对高压氮气进行导向和扰流减速,避免高压氮气直接吹向焊接处。

26.所述压块8的连接部81位于腔部82的上下两端,所述弹簧导柱7具体与压块8的连接部81连接,所述弹簧导柱7用于起缓冲作用,避免压块8压坏极耳;所述腔部82呈空腔状且

前部设置有开口,用于吹出氮气同时实现焊接烟尘的抽吸,所述腔部82的顶端设置有上气室83,所述腔部82的底端设置有下气室85,所述上气室83和下气室85分别用于从上下两端实现对焊接烟尘的抽吸。

27.所述上气室83和下气室85均与腔部82内侧相连通;所述腔部82侧面设置有上接孔84和下接孔86,所述上接孔84与上气室83相连通,所述下接孔86与下气室85相连通,所述上接孔84和下接孔86与抽气泵的抽气管的接头连接。

28.所述分隔导流块9上设置有引流槽91和导流腔92,所述引流槽91和导流槽92相连通;所述压块8的腔部82侧面设置有中接孔87,所述中接孔87与引流槽91的位置相对应,中接孔87与氮气供应管的接头连接;所述导流腔92与腔部82的前部开口的位置相对应,引流槽91用于对氮气进行引流,导流槽92用于对氮气进行扰流和导流。

29.所述导流腔92内设置有上扰流块93、中扰流块94以及下扰流块95,所述中扰流块94与引流槽91的位置相对应,所述上扰流块93和下扰流块95相对于中扰流块94呈对称状布置,所述中扰流块94用于对氮气进行阻挡和扰流,所述上扰流块93和下扰流块95均用于对被中扰流块94阻挡分散的氮气进行扰流。

30.所述上气室83的顶端开口处以及下气室85的底端开口处均设置有形状相配合的端盖板10,所述端盖板10用于封闭上气室83和下气室85。

31.还包括抽气斗11,所述抽气斗11位于基板1远离焊接保护压块机构的一侧,所述抽气斗11的开口端朝向焊接保护压块机构,所述抽气斗11用于从基板1后方对没有被压块8抽吸的焊接烟尘进行抽吸,确保对焊接烟尘抽吸的充分性;所述固定座4、连接座6以及活动座5上均设置有让位槽,用于对焊接激光的光束进行让位。

32.本发明的工作原理为:首先将氮气供应气管的气管接头插入中接孔87内,将外部抽气泵的抽气管分别与抽气斗11以及上接孔84和下接孔86连接;然后伺服模组2通电,滑块驱动活动座5沿滑轨3水平滑动,两个压块8相靠近,使两个压块8与汽车蓄电池侧面的极耳的位置相对应;随后基板1被伺服机构驱动,朝向汽车蓄电池的方向移动,从而使压块8的前部开口处压紧极耳;随后开始进行焊接操作,位于基板1后部的激光焊枪发出激光光线,光线穿过固定座4、连接座6以及活动座5上均设置有让位槽,对汽车蓄电池的极耳进行激光焊接;在焊接的同时,氮气从供应管中通入中接孔87,随后经引流槽91到达导流腔92,然后在导流腔92中被中扰流块94阻挡,并被上扰流块93和下扰流块95扰流,最终从导流腔92的末端经压块8的前部开口处喷向焊接处,避免高压的氮气气流直接吹向焊接处;同时,外部抽气泵开始抽气,焊接产生的烟尘首先经压块8的前部开口处被吸入上气室83和下气室85内,随后分别经上接孔84和下接孔86到达抽气管内;没有被完全抽吸的烟尘,会被抽气斗11抽吸,最终到达抽气管内,实现对焊接烟尘的充分抽吸。

33.在本发明中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

34.上述实施例用于对本发明作进一步的说明,但并不将本发明局限于这些具体实施方式。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本

发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1