一种按压式多类别有心曲线轨迹的控制机构的制作方法

[0001]

本实用新型涉及一种按压式多类别有心曲线轨迹的控制机构。

背景技术:

[0002]

在现有技术中,在一些产品设计和试制过程中,需要完成依照特定参数的有心曲线在平面材料上进行绘制、切割和喷涂等效果,有心曲线中圆、椭圆、螺线、圆内外旋轮线是应用最多的,由这类曲线构造的物品在我们的生产和生活中都起到关键作用。但目前在加工过程中缺乏能应对多种有心曲线绘制、切割和喷涂的装置,通常只有一些曲线规或曲线板进行辅助,这些装置往往只能适用于特定种类的曲线或少数两三种曲线,而且还不一定能应用于切割、喷涂等方面,或者应用于其他执行组件如切割刀和喷嘴会造成误差增大,因此我们需要一种能实现多种有心曲线绘制、切割、喷涂或3d打印效果的装置,并且不易受执行组件替换而影响其安轨迹切换或喷涂时产生准确性。

技术实现要素:

[0003]

本实用新型的目的在于提供一种按压式多类别有心曲线轨迹的控制机构,以解决现有技术中有心曲线轨迹控制装置大多为曲线规或曲线板,适用的有心曲线种类较少,并且对于切割、喷涂或3d打印效果等方面会因执行组件的差异导致曲线的准确性不足的问题。

[0004]

所述的一种按压式多类别有心曲线轨迹的控制机构,包括定心盘架、轴套外罩、内轴管、带锁螺管、径向转杆、行星轴管、绕线轮盘、行星转杆和绕线轮组,所述内轴管通过所述轴管外罩转动安装在所述定心盘架的中心,所述带锁螺管滑动插接在所述定心盘架上并与所述内轴管的中心孔间隙配合,所述带锁螺管表面设有螺旋状导槽,所述内轴管内侧固定有向内伸出的圆杆,所述圆杆向内伸出端与所述螺旋状导槽滑动配合,所述内轴管侧面径向安装有所述径向转杆,所述径向转杆上滑动连接有所述行星轴管,所述行星轴管竖直设立并转动连接有所述绕线轮盘和所述行星转杆,所述行星转杆与所述绕线轮盘可拆卸固定连接,所述行星转杆上滑动连接有用于安装执行组件的第二滑块,所述轴套外罩和所述行星轴管上分别安装有量角盘一和量角盘二,所述径向转杆和所述行星转杆上分别设有沿长度方向设置的第一刻度和第二刻度,所述轴套外罩上设有绕线槽一、所述绕线轮盘上从上至下依次设有绕线槽二和绕线槽三,所述绕线轮组设于所述径向转杆上,所述绕线槽一上绕接的线绳经所述绕线轮组后绕接在所述绕线槽二或绕线槽三上。

[0005]

优选的,所述轴套外罩包括套在所述内轴管下部外侧的轴套和通过螺钉可拆卸安装在所述轴套顶部的轴套盖,所述轴套盖的中心孔与所述内轴管间隙配合,所述轴套盖安装在所述定心盘架上,所述内轴管下部直径大于所述轴套盖的中心孔。所述量角盘一固定安装在所述轴套盖顶面,所述轴套外侧设有所述绕线槽一。

[0006]

优选的,所述定心盘架包括底部圆环盘、支撑在所述底部圆环下面的支脚、上环形管柱、第一弹簧和直立滑杆,所述上环形管柱和所述直立滑杆均固定在所述底部圆环盘上,

所述第一弹簧套在所述上环形管柱外,所述带锁螺管包括有下端能穿过所述底部圆环盘中心的带锁管柱,所述带锁管柱下面设有能在穿过所述底部圆环盘中心后弹出锁舌阻挡所述带锁管柱上升的所述锥头阻锁,所述带锁螺管底部通过所述第一弹簧与所述底部圆环盘连接,所述直立滑杆和所述上环形管柱与所述带锁螺管滑动插接。

[0007]

优选的,所述定心盘架还包括下环形管柱、第二弹簧和定心锥头,所述底部圆环的中心设有中心通孔,所述下环形管柱垂直固定在所述底部圆环下面与所述中心通孔同心,所述定心锥头滑动插接在所述下环形管柱下端,所述定心锥头与所述底部圆环之间连接有所述第二弹簧。

[0008]

优选的,所述带锁螺管包括上圆环盘、螺槽柱体和解锁圆管,所述上圆环盘和所述螺槽柱体均具有中心孔,所述螺槽柱体和所述带锁管柱固定在所述上圆环盘底面,所述带锁管柱穿过所述螺槽柱体的中心孔,所述螺槽柱体下面设有与所述上环形管柱滑动插接的环形插槽以及与所述直立滑杆滑动插接的槽沟,所述螺旋状导槽设于所述螺槽柱体外侧。

[0009]

优选的,所述锥头阻锁包括锥头罩、阻锁圆盘、滑动锁舌、锁舌弹簧、圆形滑柱和人字形锁架,所述阻锁圆盘上对称设有左右方向的锁舌滑槽,所述滑动锁舌滑动连接在所述锁舌滑槽上,并具有向外伸出的三角形端部,所述滑动锁舌之间连接有所述锁舌弹簧,所述锥头罩固定在所述阻锁圆盘底面,所述人字形锁架顶部连接在圆形滑柱下面,所述人字形锁架倾斜向外伸出的两个下端分别连接到对应的滑动锁舌上,所述圆形滑柱滑动连接在所述解锁圆管中,所述解锁圆管下端压在所述人字形锁架向外伸出的部分。所述解锁圆管上端固定有顶部圆盘,所述顶部圆盘与所述上圆环盘之间通过第三弹簧连接。

[0010]

优选的,所述径向转杆上设有与第一刻度平行设置的第一滑槽,所述第一滑槽中滑动连接有第一滑块,所述第一滑块上安装有夹紧装置,所述夹紧装置通过锁紧螺钉一安装在所述第一滑块上。所述行星转杆上设有与第二刻度平行设置的第二滑槽,所述第二滑块滑动连接在所述第二滑槽中,所述第二滑块上也安装有夹紧装置,所述夹紧装置通过锁紧螺钉二安装在所述第二滑块上。这样当滑块移动到滑槽一定位置后通过锁紧螺钉就能将滑块固定在该位置。

[0011]

优选的,所述行星轴管包括行星主圆管,所述行星主圆管固定套接有矩形板,所述矩形板与所述第一滑块上的矩形通孔插接固定。所述行星主圆管从所述矩形板向下伸出的部分由上至下依次套接有第一圆环、圆环转盘、第二圆环、所述量角盘二和转杆转盘,所述第一圆环、所述圆环转盘、所述第二圆环和所述转杆转盘均与所述行星主圆管转动连接,所述量角盘二固定套接在所述行星主圆管上,所述第一圆环和所述第二圆环上均设有能将自身与所述行星主圆管销接固定的销钉,所述圆环转盘上下两侧分别固定有垂直伸出的上直立杆和下直立杆,所述上直立杆与第一圆环之间通过螺线弹簧一连接,所述下直立杆与所述第二圆环之间通过螺线弹簧二连接,所述螺线弹簧一和所述螺线弹簧二螺旋方向相反,内端有销钉可以销接在,所述绕线轮盘固定套接在所述圆环转盘上,所述行星转杆固定安装在所述转杆转盘上。

[0012]

优选的,所述绕线轮盘包括固定套在所述圆环转盘上的轮盘主管,所述轮盘主管由上至下依次固定套接有上线槽转盘、下线槽转盘和底部有槽圆盘,所述绕线槽二和所述绕线槽三分别设于所述上线槽转盘和所述下线槽转盘外侧,所述绕线槽三的直径等于所述绕线槽一的一半,所述绕线槽二的直径等于所述绕线槽三的一半,所述底部有槽圆盘位于

所述绕线轮盘底部,所述底部有槽圆盘底部设有弧形导槽,所述弧形导槽中滑动连接有滑动件,所述滑动件下面连接有连接螺杆和固定螺母,所述行星转杆通过所述所述连接螺杆与所述滑动件连接,所述滑动件通过所述固定螺母固定在所述弧形导槽上。

[0013]

优选的,所述绕线轮组包括固定安装在所述径向转杆上的滑轮一、水平滑轮和安装在所述第一滑块下面的滑轮架,水平滑轮靠近所述绕线槽一,所述滑轮架包括水平板件和竖直板件,所述竖直板件垂直安装在所述水平板件下面并设有滑轮滑槽,所述滑轮滑槽中滑动连接有滑轮滑块,所述滑轮滑块通过锁紧螺钉三安装有夹紧装置,所述水平板件和所述滑轮滑块上分别设有滑轮二和滑轮三,所述滑轮滑块升降令所述滑轮三分别对应所述绕线槽二和所述绕线槽三,所述线绳依次经过所述滑轮一、所述滑轮二和所述滑轮三。

[0014]

本实用新型的优点:本实用新型无需复杂设备对执行组件的运动轨迹进行计算和控制,就能较为准确地实现多种特定曲线轨迹,比较精准地保证绘图、切割、喷涂或3d打印柱面准线的轨迹符合相应曲线,满足设计要求。并且曲线的参数也能做连续变化,适应范围较广,非常适用于低成本小批量产品的试验生产。

[0015]

此外本实用新型通过定心盘架、轴套外罩、内轴管、带锁螺管组成的按压机构能在按压定位等过程中准确定位径向转杆的角度位置和按压机构驱动径向转杆能转动的角度,并及时定位锁紧,方便生成不同角度范围的有心曲线轨迹,以及便于重复绘制有心曲线。而多个量角盘和直线刻度则方便使用者调节影响曲线的各个参数并且调整后轨迹变化形成的曲线比较准确,符合设计要求。

附图说明

[0016]

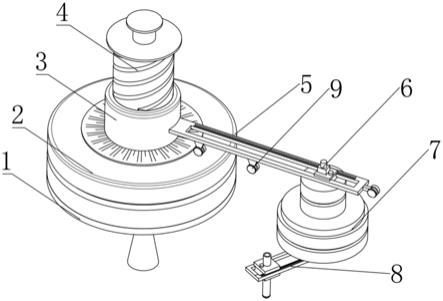

图1为本实用新型的结构示意图。

[0017]

图2为本实用新型的主视图。

[0018]

图3为图2所示结构在a-a方向的剖视图。

[0019]

图4为图3所示结构中锥头阻锁部分的局部放大图。

[0020]

图5为本实用新型中径向转杆的结构示意图。

[0021]

图6为本实用新型中行星转杆的结构示意图。

[0022]

图7为本实用新型中绕线轮组的结构示意图。

[0023]

图8为本实用新型中行星轴管的结构示意图。

[0024]

图9为本实用新型中绕线轮盘的结构示意图。

[0025]

附图中标记为:1、定心盘架,11、底部圆环盘,12、支脚,13、下环形管柱,14、定心锥头,15、第二弹簧,16、直立滑杆,17、上环形管柱,18、第一弹簧,2、轴套外罩,21、轴套,211、绕线槽一,22、轴套盖,23、量角盘一,3、内轴管,31、轴管本体,32、螺纹阻杆,33、圆杆,4、带锁螺管,41、螺槽柱体,411、螺旋状导槽,412、环形插槽,413、槽沟,42、上圆环盘,43、解锁圆管,44、第三弹簧,45、带锁管柱,46、锥头阻锁,461、阻锁圆盘,462、锥头罩,463、滑动锁舌,464、人字形锁架,465、圆形滑柱,466、锁舌弹簧,5、径向转杆,51、第一刻度,52、第一滑槽,53、第一滑块,531、矩形通孔,532、锁紧螺钉一,6、行星轴管,61、行星主圆管,62、矩形板,63、第一圆环,64、圆环转盘,641、上直立杆,642、下直立杆,65、第二圆环,66、量角盘二,67、转杆转盘,68、螺线弹簧一,69、螺线弹簧二,7、绕线轮盘,71、轮盘主管,72、上线槽转盘,721、绕线槽二,73、下线槽转盘,731、绕线槽三,74、底部有槽圆盘,741、弧形导槽,75、固定

螺母,76、连接螺杆,8、行星转杆,81、第二刻度,82、第二滑槽,83、第二滑块,831、锁紧螺钉二,84、弧形板,9、绕线轮组,91、滑轮一,92、滑轮二,93、滑轮三,94、竖直板件,95、滑轮滑块,96、水平板件,97、水平滑轮,98、滑轮四,10、执行组件。

具体实施方式

[0026]

下面对照附图,通过对实施例的描述,对本实用新型具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本实用新型的实用新型构思、技术方案有更完整、准确和深入的理解。

[0027]

如图1-9所示,本实用新型提供了一种按压式多类别有心曲线轨迹的控制机构,包括定心盘架1、轴套外罩2、内轴管3、带锁螺管4、径向转杆5、行星轴管6、绕线轮盘7、行星转杆8和绕线轮组9,所述内轴管3通过所述轴管外罩转动安装在所述定心盘架1的中心,所述带锁螺管4滑动插接在所述定心盘架1上并与所述内轴管3的中心孔间隙配合,所述带锁螺管4表面设有螺旋状导槽411,所述内轴管3内侧固定有向内伸出的圆杆33,所述圆杆33向内伸出端与所述螺旋状导槽411滑动配合,所述内轴管3侧面径向安装有所述径向转杆5,所述径向转杆5上滑动连接有所述行星轴管6,所述行星轴管6竖直设立并转动连接有所述绕线轮盘7和所述行星转杆8,所述行星转杆8与所述绕线轮盘7可拆卸固定连接,所述行星转杆8上滑动连接有用于安装执行组件10的第二滑块83,所述轴套外罩2和所述行星轴管6上分别安装有量角盘一23和量角盘二66,所述径向转杆5和所述行星转杆8上分别设有沿长度方向设置的第一刻度51和第二刻度81,所述轴套外罩2上设有绕线槽一211、所述绕线轮盘7上从上至下依次设有绕线槽二721和绕线槽三731,所述绕线轮组9设于所述径向转杆5上,所述绕线槽一211上绕接的线绳经所述绕线轮组9后绕接在所述绕线槽二721或绕线槽三731上。

[0028]

所述轴套外罩2包括套在所述内轴管3下部外侧的轴套21和通过螺钉可拆卸安装在所述轴套21顶部的轴套盖22,所述轴套盖22的中心孔与所述内轴管3间隙配合,所述轴套盖22安装在所述定心盘架1上,所述内轴管3下部直径大于所述轴套盖22的中心孔。所述量角盘一23固定安装在所述轴套盖22顶面,所述轴套21外侧设有所述绕线槽一211。

[0029]

所述定心盘架1包括底部圆环盘11、支撑在所述底部圆环下面的支脚12、上环形管柱17、第一弹簧18和直立滑杆16,所述上环形管柱17和所述直立滑杆16均固定在所述底部圆环盘11上,所述第一弹簧18套在所述上环形管柱17外,所述带锁螺管4包括有下端能穿过所述底部圆环盘11中心的带锁管柱45,所述带锁管柱45下面设有能在穿过所述底部圆环盘11中心后弹出锁舌阻挡所述带锁管柱45上升的所述锥头阻锁46,所述带锁螺管4底部通过所述第一弹簧18与所述底部圆环盘11连接,所述直立滑杆16和所述上环形管柱17与所述带锁螺管4滑动插接。

[0030]

所述定心盘架1还包括下环形管柱13、第二弹簧15和定心锥头14,所述底部圆环的中心设有中心通孔,所述下环形管柱13垂直固定在所述底部圆环下面与所述中心通孔同心,所述定心锥头14滑动插接在所述下环形管柱13下端,所述定心锥头14与所述底部圆环之间连接有所述第二弹簧15。

[0031]

所述带锁螺管4包括上圆环盘42、螺槽柱体41和解锁圆管43,所述上圆环盘42和所述螺槽柱体41均具有中心孔,所述螺槽柱体41和所述带锁管柱45固定在所述上圆环盘42底面,所述带锁管柱45穿过所述螺槽柱体41的中心孔,所述螺槽柱体41下面设有与所述上环

形管柱17滑动插接的环形插槽412以及与所述直立滑杆16滑动插接的槽沟413,所述螺旋状导槽411设于所述螺槽柱体41外侧。

[0032]

所述锥头阻锁46包括锥头罩462、阻锁圆盘461、滑动锁舌463、锁舌弹簧466、圆形滑柱465和人字形锁架464,所述阻锁圆盘461上对称设有左右方向的锁舌滑槽,所述滑动锁舌463滑动连接在所述锁舌滑槽上,并具有向外伸出的三角形端部,所述滑动锁舌463之间连接有所述锁舌弹簧466,所述锥头罩462固定在所述阻锁圆盘461底面,所述人字形锁架464顶部连接在圆形滑柱465下面,所述人字形锁架464倾斜向外伸出的两个下端分别连接到对应的滑动锁舌463上,所述圆形滑柱465滑动连接在所述解锁圆管43中,所述解锁圆管43下端压在所述人字形锁架464向外伸出的部分。所述解锁圆管43上端固定有顶部圆盘,所述顶部圆盘与所述上圆环盘42之间通过第三弹簧44连接。

[0033]

所述绕线槽一211、线槽二和线槽三上均设有绳头夹具以固定线绳的绳头。内轴管3的轴管本体31为上小下大的两个圆管固定连接而成,轴管本体31下部的大圆管与轴套外罩2内的圆柱形腔体间隙配合能自由转动,而上部的小圆管与所述轴套外罩2顶部的中心孔间隙配合,且径向转杆5、螺纹阻杆32、圆杆33均连接在该凸环结构上,圆台部分和凸环结构的中心孔连通且直径相同。螺纹阻杆32伸入所述内轴管3的中心孔顶紧所述带锁螺管4,所述圆杆33与所述内轴管3上部侧壁对应的螺纹通孔螺纹连接,所述径向转杆5与所述凸环结构一侧插接固定。

[0034]

所述径向转杆5上设有与第一刻度51平行设置的第一滑槽52,所述第一滑槽52中滑动连接有第一滑块53,所述第一滑块53上安装有夹紧装置,所述夹紧装置通过锁紧螺钉一532安装在所述第一滑块53上。所述行星转杆8上设有与第二刻度81平行设置的第二滑槽82,所述第二滑块83滑动连接在所述第二滑槽82中,所述第二滑块83上也安装有夹紧装置,所述夹紧装置通过锁紧螺钉二831安装在所述第二滑块83上。这样当滑块移动到滑槽一定位置后通过锁紧螺钉就能将滑块固定在该位置。

[0035]

所述行星轴管6包括行星主圆管61,所述行星主圆管61固定套接有矩形板62,所述矩形板62与所述第一滑块53上的矩形通孔531插接固定。所述行星主圆管61从所述矩形板62向下伸出的部分由上至下依次套接有第一圆环63、圆环转盘64、第二圆环65、所述量角盘二66和转杆转盘67,所述第一圆环63、所述圆环转盘64、所述第二圆环65和所述转杆转盘67均与所述行星主圆管61转动连接,所述量角盘二66固定套接在所述行星主圆管61上,所述第一圆环63和所述第二圆环65上均设有能将自身与所述行星主圆管61销接固定的销钉,所述圆环转盘64上下两侧分别固定有垂直伸出的上直立杆641和下直立杆642,所述上直立杆641与第一圆环63之间通过螺线弹簧一68连接,所述下直立杆642与所述第二圆环65之间通过螺线弹簧二69连接,所述螺线弹簧一68和所述螺线弹簧二69螺旋方向相反,所述绕线轮盘7固定套接在所述圆环转盘64上,所述行星转杆8固定安装在所述转杆转盘67上。

[0036]

所述绕线轮盘7包括固定套在所述圆环转盘64上的轮盘主管71,所述轮盘主管71由上至下依次固定套接有上线槽转盘72、下线槽转盘73和底部有槽圆盘74,所述绕线槽二721和所述绕线槽三731分别设于所述上线槽转盘72和所述下线槽转盘73外侧,所述绕线槽三731的直径等于所述绕线槽一211的一半,所述绕线槽二721的直径等于所述绕线槽三731的一半,所述底部有槽圆盘74位于所述绕线轮盘7底部,所述底部有槽圆盘74底部设有弧形导槽741,所述弧形导槽741中滑动连接有滑动件,所述滑动件下面连接有连接螺杆76和固

定螺母75,所述行星转杆8通过所述所述连接螺杆76与所述滑动件连接,所述滑动件通过所述固定螺母75固定在所述弧形导槽741上。

[0037]

所述轮盘主管71与所述圆环转盘64通过螺钉连接,所述行星转杆8通过螺钉与所述转杆转盘67连接,所述销钉在安装所述绕线轮盘7前根据需要将所述第一圆环63和所述第二圆环65之一销接固定在所述行星主圆管61上,然后将轮盘主管71套接固定在圆环转盘64上,再安装所述行星转杆8并通过连接螺杆76插入其上的第二滑槽82让二者同步转动,调整好行星转杆8位置后将连接螺杆76上的固定螺母75向上拧紧将滑动件锁紧固定在弧形导槽741特定位置。

[0038]

径向转杆5靠近所述内轴管3位置还垂直安装有顶紧螺钉,所述顶紧螺钉将所述径向转杆5顶紧固定在所述轴套外罩2上特定角度位置。所述行星转杆8端部固定有弧形板84,所述弧形板84与所述转杆转盘67的侧面相贴合,并通过螺钉与所述转杆转盘67固定连接。

[0039]

所述绕线轮组9包括固定安装在所述径向转杆5上的滑轮一91、水平滑轮97、滑轮四98和安装在所述第一滑块53下面的滑轮架,水平滑轮97靠近所述绕线槽一211,滑轮四98安装在径向转杆5的伸出端,用于让线绳由此连接到第一滑块53上。所述滑轮架包括水平板件96和竖直板件94,所述竖直板件94垂直安装在所述水平板件96下面并设有滑轮滑槽,所述滑轮滑槽中滑动连接有滑轮滑块95,所述滑轮滑块95通过锁紧螺钉三安装有夹紧装置,所述水平板件96和所述滑轮滑块95上分别设有滑轮二92和滑轮三93,所述滑轮滑块95升降令所述滑轮三93分别对应所述绕线槽二721和所述绕线槽三731,所述线绳依次经过所述滑轮一91、所述滑轮二92和所述滑轮三93。

[0040]

具体工作过程如下。

[0041]

轨迹为椭圆形:一、机器组装,将本机构放置在平面材料上,定心锥头14位于准备生成的椭圆轨迹的中心,转动螺纹阻杆32使其缩进管壁,按压带锁螺管4将带锁螺管4插入内轴管3内并按压到底部,三角形端部缩进通过中心孔后弹出,停止按压后带锁螺管4通过锥头阻锁46被底部圆环盘11锁住,再转动螺纹阻杆32使其插入内轴管3内固定带锁螺管4。通过按压确定径向转杆5在此过程作逆时针方向转动,线绳一个绳头固定在绕线槽一211中线绳至少逆时针方向缠绕1圈。调整量角盘一的零刻度线与径向转杆5一致,此时第一圆环63和第二圆环65均未固定,然后将绕接在绕线槽一211上的线绳经过绕线轮组9连接到绕线转盘7,在绕线槽三731上缠绕,行星转杆8的第二滑块83上根据需求安装相应的执行组件10。

[0042]

二、符号设置:设所画椭圆在一个平面m上,本机构用字母w表示。1]在平面m上的坐标系设为oxy,以点o为中心所画的有心曲线记为oq,q为有心曲线上动点。2]w中量角盘一23的坐标系设为o1x1y1,定心锥头14的顶点与原点o1在径向转杆5转动中心线l上,画图时o1x1y1在m上的投影与oxy重合。3]执行组件10的端部(如绘图笔的笔尖、切割刀刀头或喷嘴的喷出点)在坐标系oxy中的位置与q点重合,该端部与第二滑块83中心处于一条直线上。4]椭圆oq的参数方程为:x=acosθ,y=bsinθ,(0<b<a,0≤θ≤2π),长轴长为2a短轴长为2b。5]径向转杆5的中心线与轴o1x1的夹角为θ,θ在m上的投影是极轴与横轴ox的夹角,即为所画oq的参数量。6]第一刻度51的零点在l上,量角盘二66的零点在行星轴管6的中心线上。

[0043]

三、初始位置调整:1]定椭圆oq的特性值a、b及中心点o。2]在m上画坐标系oxy,椭圆顶点a(a,0)、b(0,b)、c(-a,0)、d(0,-b)及参照点a1(b,0)、b1(0,a)、c1(-b,0)、d1(0,-a)。

3]松开锁紧螺钉一532,将径向转杆5上第一滑块53中心点移到第一刻度51上值等于(a+b)/2的位置后,将第一滑块53固定。4]移动行星转杆8上第二滑块83使中心点位于第二刻度81上值等于(a-b)/2的位置后固定。5]转动行星转杆8使中心线与量角盘二66的零度线一致,再用连接螺杆76使行星转杆8固定在绕线轮盘7下面。6]调整滑轮滑块95使滑轮三93高度与绕线槽三731一致后固定。7]解除径向转杆5的锁定,按压顶部圆盘解锁,带锁螺管4自动上升,径向转杆5顺时针转动,8]逆时针转动绕线槽三731将线绳拉紧,待带锁螺管4升到顶端时将绳头固定。9]将第二圆环65固定在行星主圆管61上,第一圆环63处于自由状态。10]将处于初始位的w上定心锥头14定在m上的点o处,将执行组件10的端部移动到m上的a(a,0)处,支脚12与m之间无相对运动。

[0044]

四、绘制椭圆:1]松开螺纹阻杆32使径向转杆5处于自由状态。2]用力按压w中带锁螺管4上的上圆环盘41,带锁螺管4下降,内轴管3逆时针转动,带动径向转杆5逆时针转动,绕线槽一211经绕线轮组9拉动线绳,带动行星转杆8顺时针转动,执行组件10在平面m上绘制出凸弧曲线轨迹,当径向转杆5转到π/2弧度时,执行组件10转到量角盘二66的π弧度处,即到达b(0,b)处,当径向转杆5转到π弧度时,执行组件10转到量角盘二66的2π弧度处,即到达c(-a,0)处,继续转动执行组件10又进行第二圈的转动,当径向转杆5转到3π/2弧度时,执行组件10转到量角盘二66的3π弧度处,到达d(0,-b)处,当径向转杆5转到2π弧度时,执行组件10转到量角盘二66的4π弧度处,即回到a(a,0)处。3]带锁螺管4到达底端时被锥头阻锁44自动锁住不动,径向转杆5处于固定状态。此时执行组件10完成椭圆形的运动轨迹。

[0045]

五、连续绘制相同椭圆:在另一个平面m1上oxy中绘制相同的椭圆。将本机构安装到该平面上椭圆轨迹的中心,重复上面的步骤四即可。

[0046]

六、连续绘制不同椭圆:在另一个平面m2上oxy中绘制特殊值为a1、b1的椭圆。将本机构安装到该平面上椭圆轨迹的中心,重复上面的步骤三和四即可。步骤三中须做下列改变:1]在m2上画坐标系oxy及顶点。2]调整w的初值,移动第一滑块53中心点到第一刻度51上值等于(a1+b1)/2的位置后,移动第二滑块83使中心点位于第二刻度81上值等于(a

1-b1)/2的位置后固定,微调绕线轮组9,使执行组件10回到量角盘二66的零度线上。

[0047]

七、绘图结束:将w恢复到初始状态,拆除执行组件10。

[0048]

轨迹为双叶外摆线:一、机器组装:与轨迹为椭圆的方式相同。

[0049]

二、符号设置:步骤1]-3]与轨迹为椭圆的方式相同。4]双叶外摆线oq的参数方程为:x=(a+b)cosθ-bcos3θ,y=(a+b)sinθ-bsin3θ,(0<b,a,0≤θ≤2π),a为定圆半径,b为外圆半径,且a=2b。步骤5]-6]与轨迹为椭圆的方式相同。

[0050]

三、初始位置调整:1]定双叶外摆线oq的特性值a、b及中心点o。2]在m上画坐标系oxy,外摆线顶点a(a,0)、b(0,a+2b)、c(-a,0)、d(0,-a-2b)及参照点a1(a+2b,0)、b1(0,a)、c1(-a-2b,0)、d1(0,-a)。3]松开锁紧螺钉一532,将径向转杆5上第一滑块53中心点移到第一刻度51上值等于a+b的位置后,将第一滑块53固定。4]移动行星转杆8上第二滑块83使中心点位于第二刻度81上值等于b的位置后固定。5]先转动行星转杆8使中心线与量角盘二66的180度线一致,再用连接螺杆76使其固定在绕线轮盘7下面。6]调整滑轮滑块95使滑轮三93高度与绕线槽二721一致后固定。7]解除径向转杆5的锁定,按压顶部圆盘解锁,带锁螺管4自动上升,径向转杆5顺时针转动。8]顺时针转动绕线槽三731将线绳拉紧,待带锁螺管4升到顶端时将绳头固定。9]将第二圆环65固定在行星主圆管61上,第一圆环63处于自由状态。

10]将处于初始位的w上定心锥头14定在m上的点o处,将执行组件的端部移动到m上的a(a,0)处,支脚12与m之间无相对运动。

[0051]

四、绘制双叶外摆线:与轨迹为椭圆时的步骤四相同。

[0052]

五、连续绘制相同双叶外摆线:与轨迹为椭圆时的步骤五相同。

[0053]

六、连续绘制不同双叶外摆线:与轨迹为椭圆时的步骤六相同。

[0054]

七、绘图结束:与轨迹为椭圆时的步骤七相同。

[0055]

轨迹为四叶内摆线(即星形线):一、机器组装:具体操作步骤与轨迹为椭圆时的相近,区别在于绕线轮盘7上线绳的缠绕方式。线绳在绕线槽一211中缠绕至少1圈再经绕线轮组9连接到绕线轮盘7,缠绕在绕线槽二721。

[0056]

二、符号设置:步骤1]-3]与轨迹为椭圆时的相同。4]四叶内摆线oq的参数方程为:x=(a-b)cosθ+bcos3θ,y=(a-b)sinθ-bsin3θ,(0<b,a,0≤θ≤2π),a为定圆半径,b为动圆半径,且a=4b。步骤5]-6]与轨迹为椭圆时相同。

[0057]

三、初始位置调整:1]定星形线oq的特性值a、b及中心点o。2]在m上画坐标系oxy,星形线顶点a(a,0)、b(0,a)、c(-a,0)、d(0,-a)。3]松开锁紧螺钉一532,将径向转杆5上第一滑块53中心点移到第一刻度51上值等于a-b的位置后,将第一滑块53固定。4]移动行星转杆8上第二滑块83使中心点位于第二刻度81上值等于b的位置后固定。5]先转动行星转杆8使中心线与量角盘二66的180度线一致,再用连接螺杆76使行星转杆8固定在绕线轮盘7下面。6]调整滑轮滑块95使滑轮三93高度与绕线槽二721一致后固定。7]解除径向转杆5的锁定,按压顶部圆盘解锁,带锁螺管4自动上升,径向转杆5顺时针转动。8]逆时针转动绕线槽二721将线绳拉紧,待带锁螺管4升到顶端时将绳头固定。9]将第一圆环63固定在行星主圆管61上,第二圆环65自由。10]将处于初始位的w上定心锥头14定在m上的点o处,将执行组件的端部移动到m上的a(a,0)处,支脚12与m之间无相对运动。

[0058]

四、绘制星形线:与轨迹为椭圆时的步骤四相同。

[0059]

五、连续绘制相同星形线:与轨迹为椭圆时的步骤五相同。

[0060]

六、连续绘制不同四叶内摆线:与轨迹为椭圆时的步骤六相同。

[0061]

七、绘图结束:与轨迹为椭圆时的步骤七相同。

[0062]

轨迹为四叶外摆线:一、机器组装:与轨迹为四叶内摆线时的相同。

[0063]

二、符号设置:步骤1]-3]与轨迹为四叶内摆线时的相同。4]四外内摆线oq的参数方程为:x=(a+b)cosθ-bcos5θ,y=(a+b)sinθ-bsin5θ,(0<b,a,0≤θ≤2π),a为定圆半径,b为动圆半径,且a=4b。步骤5]-6]与轨迹为四叶内摆线时的相同。

[0064]

三、初始位置调整:1]定四叶外摆线oq的特性值a、b及中心点o。2]在m上画坐标系oxy,星形线顶点a(a,0)、b(0,a)、c(-a,0)、d(0,-a)。3]松开锁紧螺钉一532,将径向转杆5上第一滑块53中心点移到第二刻度56上值等于a+b的位置后,拧紧锁紧螺钉一532。4]移动行星转杆8上第二滑块83使中心点位于第四刻度85上值等于b的位置后固定。5]先转动行星转杆8使中心线与量角盘二66的180度线一致,再用第一螺杆710使其固定在绕线轮盘7下面。6]调整滑轮三93使线绳位置与绕线槽二721一致后固定。7]解除径向转杆5的锁定,按压顶部圆盘解锁,带锁螺管4自动上升,径向转杆5顺时针转动。8]顺时针转动绕线槽二721将线绳拉紧,待带锁螺管4升到顶端时将绳头固定。9]将第一圆环63固定在行星主圆管61上,第二圆环65自由。10]将处于初始位的w上定心锥头14定在m上的点o处,将执行组件的端部移

动到m上的a(a,0)处,支脚12与m之间无相对运动。

[0065]

四、绘制四叶外摆线:与轨迹为椭圆时的步骤四相同。

[0066]

五、连续绘制相同四叶外摆线:与轨迹为椭圆时的步骤五相同。

[0067]

六、连续绘制不同四叶外摆线:与轨迹为椭圆时的步骤六相同。

[0068]

七、绘图结束:与轨迹为椭圆时的步骤七相同。

[0069]

轨迹为等速螺线:一、机器组装:步骤与轨迹为椭圆时的相近,区别在于线绳的缠绕方式。线绳在绕线槽一211中缠绕至少1圈再经绕线轮组9的滑轮一91、滑轮四98后从径向转杆5伸出端反向连接到第一滑块53。行星主圆管61下端根据需求安装相应的执行组件10。

[0070]

二、符号设置:步骤1]-3]与轨迹为星形线时的相同。4]等速螺线oq的极坐标方程为:ρ=a+bθ,a为基圆半径,b为绕线槽一211所在圆半径。步骤5]-6]与轨迹为椭圆时的相同。

[0071]

三、初始位置调整:1]定等速螺线oq的特性值a、b及中心点o。2]在m上画坐标系oxy,等速螺线的内顶点a(a,0)。3]松开锁紧螺钉一532,将径向转杆5上第一滑块53中心点移到第一刻度51上值等于a的位置后,锁紧第一锁紧螺钉531。4]行星转杆8固定。5]解除径向转杆5的锁定,按压顶部圆盘解锁,带锁螺管4自动上升,径向转杆5顺时针转动。6]将线绳拉紧并绕在第一滑块53上固定。7]将处于初始位的w上定心锥头14定在m上的点o处,安装执行组件10并使其端部位于m上的a(a,0)处,支脚12与m之间无相对运动。

[0072]

四、绘制等速螺线:拧开第一锁紧螺钉531对第一滑块53解锁,使径向转杆5处于自由状态。其他操作方式与轨迹为椭圆时的步骤四相同。

[0073]

五、连续绘制相同螺线:与轨迹为椭圆时的步骤五相同。

[0074]

六、连续绘制不同螺线:与轨迹为椭圆时的步骤六相同。

[0075]

七、绘图结束:与轨迹为椭圆时的步骤七相同。

[0076]

执行组件10根据需要可以是绘图笔、切割刀、喷涂器喷嘴或3d打印喷头,安装上述执行组件10后能够分别实现手动在平面材料上进行绘图、切割和喷涂的功能,并且能够比较精准地保证绘图、切割和喷涂的轨迹符合相应曲线,满足设计要求。这种装置无需复杂设备对执行组件10的运动轨迹进行计算和控制,就能较为准确地实现多种特定曲线轨迹,也可用于生成3d打印柱状结构时的柱面准线,并且曲线的参数也能做连续变化,适应范围较广,非常适用于低成本小批量产品的试验生产。

[0077]

上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的实用新型构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型构思和技术方案直接应用于其它场合的,均在本实用新型保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1