机床床身循环冷却冲油系统的制作方法

[0001]

本实用新型属于机床冷却技术领域,具体涉及一种用于湿式金属切削机床的床身循环冷却冲油系统。

背景技术:

[0002]

湿切滚齿机、磨齿机等湿式金属切削机床在切削加工过程中会产生大量的热量,热量随切削油传递至床身表面,会使床身产生热变形,从而影响产品加工精度和尺寸稳定性。为了减少和防止床身的热变形,在机床上设置一套循环冷却冲油系统来对床身进行冷却。

[0003]

目前通行的循环冷却冲油系统,只用一个泵同时供给切削油和循环冷却油,或者一个泵供切削油、另一个泵同时供循环冷却油;上述两种方案都只考虑到了床身切削区域的冷却,没有对整个床身的热状态进行全面的考虑和设计,整个床身的热分布不均匀,没有达到热平衡效果,容易造成切削区域和床身两端的温度差过大,反而增加热变形。

[0004]

因此,有必要设计一种新的循环冷却冲油系统,以保证床身整体达到热平衡状态。

技术实现要素:

[0005]

有鉴于此,本实用新型的目的是提供可实现床身整体热平衡的循环冷却冲油系统。

[0006]

本实用新型的目的是通过以下技术方案来实现的:

[0007]

机床床身循环冷却冲油系统,包括中部冲油块和端部冲油块,所述中部冲油块设置于床身的切削加工区,所述端部冲油块设置于床身两端的表面上;所述中部冲油块和和端部冲油块均设置至少一个冲油口,冷却油从所述冲油口喷出后冲向床身表面;所述中部冲油块和端部冲油块的数量均至少一个;

[0008]

包括主泵和单泵;所述主泵用于泵送所述端部冲油块所需的冷却油和机床工作时所需的切削油,主泵与端部冲油块之间设有控制阀来转换实现端部冲油块的供油和切削油的供给;所述单泵用于泵送所述中部冲油块所需的冷却油;

[0009]

所述床身的上表面为一沿着轴向倾斜的表面,以便冷却油和切削油能自发地向机床端部流动,所述床身的上表面与水平面的夹角为2

°

—10

°

;

[0010]

包括回油收集装置、回油泵、过滤装置和液体冷却装置;所述回油收集装置设置在床身较低的一端,以便冷却油和切削油顺利流到回油收集装置;回油收集装置的底部设有回油泵接口;回油泵通过所述回油泵接口将回油收集装置中的油泵送至过滤装置,过滤后的油再经所述液体冷却装置冷却,冷却后的油从净油箱中经主泵和单泵再次泵送至机床冲油系统,实现循环工作。

[0011]

进一步,所述端部冲油块的数量为三个,其中两个冲油块位于所述床身较高的一端上表面,该两个冲油块冲出来的油分别经床身前后两侧流向较低的一端;另一个冲油块位于机床另一端立柱滑台的表面,所述滑台位于床身斜面的上方,该冲油块冲出来的油先

经滑台表面流向床身中部,再从滑台下方的床身表面流向较低的一端。

[0012]

进一步,所述中部冲油块的数量为三个,三个所述中部冲油块均位于机床切削加工区域,呈前、中、后布置。

[0013]

进一步,所述回油收集装置为长方体构造的回油槽。

[0014]

进一步,所述过滤装置为可将切削油过滤成净油的成套过滤系统。

[0015]

进一步,所述液体冷却装置为油冷机。

[0016]

进一步,所述控制阀为三通同轴控制阀。

[0017]

进一步,所述端部冲油块和中部冲油块的冲油口均为两个;同一冲油块的两个冲油口呈一定角度,以便使得所有端部冲油块和中部冲油块的冲油口喷出的油尽可能均匀、全面覆盖所述床身的表面。

[0018]

进一步,床身的上表面外缘四周设有凸起,防止冷却油和切削油从床身溅落。

[0019]

进一步,所述床身的上表面为一沿着轴向倾斜的表面,以便冷却油和切削油能自发地向机床端部流动,所述床身的上表面与水平面的夹角为2

°

—10

°

。

[0020]

由于采用了上述技术方案,本实用新型具有如下的有益效果:

[0021]

本实用新型以床身整体达到热平衡状态为考量,通过主泵和单泵来泵送不同部位的冲油块,使得冷却油能遍及整个床身。在机床未工作时,切削油停止,端部冲油块进行冲油;加工时端部冲油块停止冲油,只冲切削油。中部冲油块由一个单泵供油,在加工和非加工时均一直冲油。这样的好处在于,切削加工时带着热量的切削油落到床身表面迅速与中部冲油块供给的冷却油混合,降低了加工区域内床身表面的温度,同时床身两端的端部冲油块停止供油,降低了中间与两端的温度差。非加工时,端部冲油块和中部冲油块一齐冲油,使整个床身表面以及滑座平台表面均覆盖到冷却油,达到热平衡的状态。降低了床身的热变形,提高了加工精度和可靠性。

附图说明

[0022]

本实用新型的附图说明如下:

[0023]

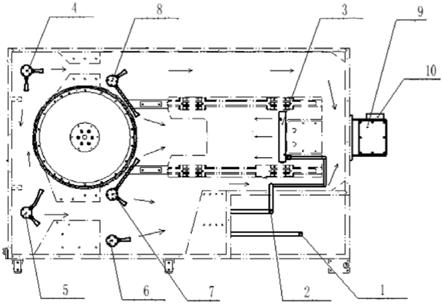

图1为机床床身循环冷却冲油系统示意图,图中箭头为油的流向标志;

[0024]

图2为机床床身循环冷却冲油系统的管路图。

具体实施方式

[0025]

下面结合附图和实施例对本实用新型作进一步说明。

[0026]

实施例1

[0027]

如图1-2所示,本实施例的机床床身循环冷却冲油系统,包括中部冲油块和端部冲油块,中部冲油块设置于床身的切削加工区,端部冲油块设置于床身两端的表面上;中部冲油块和和端部冲油块均设置至少一个冲油口,冷却油从冲油口喷出后冲向床身表面;中部冲油块和端部冲油块的数量均至少一个;

[0028]

包括主泵和单泵;主泵用于泵送端部冲油块所需的冷却油和机床工作时所需的切削油,主泵与端部冲油块之间设有控制阀来转换实现端部冲油块的供油和切削油的供给;单泵用于泵送中部冲油块所需的冷却油;冲油块和主泵、单泵之间通过软管15连接,形成供油系统;本实施中,控制阀为三通同轴控制阀1212。

[0029]

如图2所示,单泵通过单泵接口1实现了冲油块x6、冲油块y7、冲油z8的供油,其中 6-1接口接冲油块x6,7-1接口接冲油块y7,8-1接口接冲油块z8,并在设置直通接头13 和分油块11,以便将油分为三路供给冲油块x、y、z;

[0030]

主泵通过主泵接口2实现了冲油块a3、冲油块b4、冲油块c5的供油,其中,4-1接口接冲油块b4,5-1接口接冲油块c5,设置油枪接口16来实现机床内部的清洁,在主泵供油管路中设置三通同轴控制阀12来实现切换冲油块a、b、c和切削油的供给;(切削油管路是从主泵的三通同轴控制阀12上直接分的另一条油路,不属于冷却油路范围。主泵和单泵都设置在净油箱上面,包括油冷机、过滤装置等,都在机床外一个整体的冷却过滤系统上,图中未标示。)

[0031]

床身的上表面外缘四周设有凸起,防止冷却油和切削油从床身溅落;

[0032]

床身的上表面为一沿着轴向倾斜的表面,以便冷却油和切削油能自发地向机床端部流动,床身的上表面与水平面的夹角为2

°

—10

°

,本实施例中,该夹角为8

°

;

[0033]

包括回油收集装置9、回油泵、过滤装置和液体冷却装置;回油收集装置9设置在床身较低的一端,以便冷却油和切削油顺利流到回油收集装置9;回油收集装置9的底部设有回油泵接口;回油泵通过回油泵接口10将回油收集装置9中的油泵送至过滤装置,过滤后的油再经液体冷却装置冷却,冷却后的油从净油箱中经主泵和单泵再次泵送至机床冲油系统,实现循环工作。

[0034]

本实施例中,端部冲油块的数量为三个,分别为冲油块a、b、c,其中冲油块b、c位于床身较高的一端表面,该两个冲油块冲出来的油分别经床身前后两侧流向较低的一端;冲油块a位于机床另一端立柱滑台的表面,滑台位于床身斜面的上方,该冲油块冲出来的油先经滑台表面流向床身中部,再从滑台下方的床身表面流向较低的一端。

[0035]

本实施例中,中部冲油块的数量为三个,分别为冲油块x、y、z,冲油块x、y、z均位于切削加工区中部。

[0036]

本实施例中,过滤装置为可将切削油过滤成净油的成套过滤系统。

[0037]

本实施例中,回油收集装置9为长方体构造的回油槽9。

[0038]

本实施例中,液体冷却装置为油冷机(图中未标出)。

[0039]

本实施例中,所有冲油块的冲油口均为两个,同一冲油块的两个冲油口呈一定角度,以便使得所有端部冲油块和中部冲油块的冲油口喷出的油尽可能均匀、全面覆盖床身的表面。

[0040]

在机床未工作时,三通同轴控制阀12关闭切削油的供油管路,停止供给切削油,端部冲油块a、b、c进行冲油;加工时三通同轴控制阀12关闭端部冲油块a、b、c的供油管路,只供给切削油。中部冲油块x、y、z由单泵供油,在机床加工和非加工时均一直冲油。机床工作时,切削加工时带着热量的切削油落到床身表面迅速与中部冲油块供给的冷却油混合,降低了加工区域内床身表面的温度,切削加工区域的温度比床身两端的温度高,如果此时端部冲油块a、b、c继续供给冷却油,会使床身两端的温度和切削加工区的温度差更大,从而增加了床身的热变形。因此,在机床工作时,停止端部冲油块的供油,仅供给切削油和中部冲油可使整个床身表面以及滑座平台表面的热分布较为均匀,各部分温度较为一致,达到热平衡的状态。从而降低了床身的热变形,提高了加工精度和可靠性。

[0041]

在机床非工作时段,切削油停止供给,冲油块x、y、z和冲油块a、b、c都一直冲油,使

得整个床身的表面温度分布均匀,床身达到热平衡状态,减少床身的热变形。

[0042]

最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的保护范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1