一种自动换刀组件的制作方法

[0001]

本实用新型涉及机床换刀技术领域,特别涉及一种自动换刀组件。

背景技术:

[0002]

随着数控技术的飞速发展,工业生产逐步向智能化和自动化方向转变。相比较之下传统的手工换刀方式存在着效率和精度比较低的缺陷。单个零件的加工一般要经过多道工序才可以完成,而单功能的数控机床只能进行单工序加工。因此,在加工零件的时候,更换刀具就需要消耗大量的时间。如果想要缩短非加工时间,就必须对自动换刀装置进行革新。随着科技的飞速发展,各个企业都在提高生产效率,降低生产成本,以提升产品的竞争力。在此背景下,需要设计制造更多的经济型自动换刀装置,这样才可以进一步提高劳动生产率,降低生产成本。

技术实现要素:

[0003]

本实用新型的目的是提供一种自动换刀组件,其结构设计简洁合理,换刀高效稳定性强。

[0004]

为了解决上述技术问题,本实用新型的技术方案为:

[0005]

一种自动换刀组件,包括刀库组件、主轴、套筒衔接组件、刀架;

[0006]

所述刀库组件包括置刀盘、刀架防脱环、光轴、光轴套;所述置刀盘为圆盘状,其边缘均布设有若干个置刀槽;不同的刀具固设于刀架底部,若干个装好刀具的刀架固设于置刀槽内。

[0007]

所述刀架防脱环为圆环状,其上设有一处换刀口;所述刀架防脱环套设于置刀盘外侧,置刀盘可在刀架防脱环内旋转;

[0008]

所述光轴通过光轴套垂直固设于置刀盘底部,并带动置刀盘旋转。

[0009]

所述置刀盘包括上盘、中盘、底盘、螺钉等紧固件;上盘、中盘、底盘边沿均布设有若干u形孔,其中中盘的u形孔尺寸大于上盘、下盘上的u形孔,上盘、下盘上的u形孔尺寸相同。所述上盘、中盘、底盘对齐叠合设置,通过螺钉等紧固件固定,并使上盘、中盘、底盘上的u形孔中心对齐,复合后的u形孔即上述所述置刀槽。

[0010]

所述主轴底部连接套筒衔接组件,套筒衔接组件的底部连接刀架(刀架底部安装有刀具),主轴通过机床的电机带动旋转,主轴通过套筒衔接组件带动刀架及刀具旋转,进而可完成钻铣磨铰等加工工艺。

[0011]

所述套筒衔接组件包括传动轴、轴承、弹簧支撑片、锁固弹簧、锁固套筒、钢珠、轴承固定管、传动轴外管盖、传动轴外管;所述传动轴连接主轴;所述传动轴垂直设置,其外壁从上至下依次套设有传动轴外管盖、轴承、轴承固定管、轴承、弹簧支撑片、锁固弹簧、锁固套筒;传动轴外管套设于轴承、轴承固定管外侧,其顶端与传动轴外管盖连接,其底端与弹簧支撑片连接。

[0012]

锁固弹簧上下两端分别连接弹簧支撑片、锁固套筒。

[0013]

所述锁固套筒可沿传动轴上下伸缩,但被传动轴的台阶限位,不可从传动轴底部穿出。所述锁固套筒中部设有轴腔,所述轴腔底部设有拔模角(即喇叭状扩口)。

[0014]

所述传动轴底部设有与刀架对接的轴套,轴套上对称的设有两个钢珠。

[0015]

所述刀架的外壁上设有钢珠卡槽,刀架与传动轴对接时,钢珠卡滞于钢珠卡槽内,完成刀架与传动轴的连接。

[0016]

所述置刀盘的外沿周边设有斜坡(斜面)。

[0017]

夹刀时:传动轴(主轴)移动至刀库组件处,并转动置刀盘,选择所需用刀规格后(相应的刀具固设于刀架底部),下降传动轴,使套筒衔接组件套设于刀架之上,与刀架连接。

[0018]

放刀时:传动轴(主轴)向刀库组件停放位(换刀口)移动至驶入,此过程中锁固套筒被置刀盘上的斜坡顶起,锁固套筒上升、锁固弹簧压缩,至锁固套筒的拔模角逐渐接触钢珠,钢珠释放,解除对刀架的夹持,此时置刀盘的上盘、下盘夹住刀架。

[0019]

本实用新型的有益效果:

[0020]

其结构设计简洁合理,换刀高效稳定性强;

[0021]

利用置刀盘的斜坡推动锁固套筒上升,完成卸刀(放刀),减少了相应的动力驱动部件,降低了成本,简化优化了结构。

附图说明

[0022]

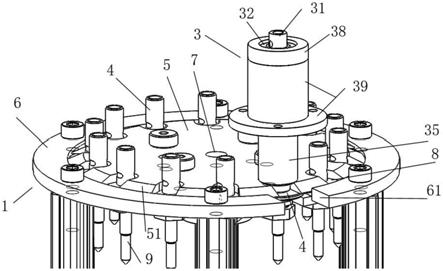

图1为本实用新型的一种自动换刀组件的结构示意图;

[0023]

图2为本实用新型的套筒衔接组件与刀架、刀具的连接示意图;

[0024]

图3为图2的剖视图;

[0025]

图4为图3的结构分解示意图;

[0026]

图5为刀库组件的结构示意图。

具体实施方式

[0027]

下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

[0028]

如图1-5所示,一种自动换刀组件,包括刀库组件1、主轴、套筒衔接组件3、刀架4;

[0029]

所述刀库组件1包括置刀盘5、刀架防脱环6、光轴7、光轴套;所述置刀盘5为圆盘状,其边缘均布设有若干个置刀槽8;不同的刀具9固设于刀架4底部,若干个装好刀具9的刀架4固设于置刀槽8内。

[0030]

所述刀架防脱环6为圆环状,其上设有一处换刀口61;所述刀架防脱环6套设于置刀盘5外侧,置刀盘5可在刀架防脱环6内旋转;

[0031]

所述光轴7通过光轴套垂直固设于置刀盘5底部中心,并带动置刀盘5旋转。

[0032]

所述置刀盘5包括上盘51、中盘52、下盘53、螺钉等紧固件;上盘51、中盘52、下盘53边沿均布设有若干u形孔54,其中中盘52的u形孔54尺寸大于上盘51、下盘53上的u形孔54,上盘51、下盘53上的u形孔54尺寸相同。所述上盘51、中盘52、下盘53对齐叠合设置,通过螺

钉等紧固件固定,并使上盘51、中盘52、下盘53上的u形孔54中心对齐,复合后的u形孔54即上述所述置刀槽8。

[0033]

所述主轴底部连接套筒衔接组件3,套筒衔接组件3的底部连接刀架4(刀架4底部安装有刀具9),主轴通过机床的电机带动旋转,主轴通过套筒衔接组件3带动刀架4及刀具9旋转,进而可完成钻铣磨铰等加工工艺。

[0034]

所述套筒衔接组件3包括传动轴31、轴承32、弹簧支撑片33、锁固弹簧34、锁固套筒35、钢珠36、轴承固定管37、传动轴外管盖38、传动轴外管39;所述传动轴31连接主轴;所述传动轴31垂直设置,其外壁从上至下依次套设有传动轴外管盖38、轴承32、轴承固定管37、轴承32、弹簧支撑片33、锁固弹簧34、锁固套筒35;传动轴外管39套设于轴承32、轴承固定管37外侧,其顶端与传动轴外管盖38连接,其底端与弹簧支撑片33连接。

[0035]

锁固弹簧34上下两端分别连接弹簧支撑片33、锁固套筒35。

[0036]

所述锁固套筒35可沿传动轴31上下伸缩,但被传动轴31的台阶限位,不可从传动轴31底部穿出。所述锁固套筒35中部设有轴腔,所述轴腔底部设有拔模角351(即喇叭状扩口)。

[0037]

所述传动轴31底部设有与刀架4对接的轴套311,轴套311上对称的设有两个钢珠36。

[0038]

所述刀架4的外壁上设有钢珠卡槽41,刀架4与传动轴31对接时,钢珠36卡滞于钢珠卡槽41内,完成刀架4与传动轴31的连接。

[0039]

夹刀时:传动轴31(主轴)移动至刀库组件1处,并转动置刀盘5,选择所需用刀规格后(相应的刀具9固设于刀架4底部),下降传动轴31,使套筒衔接组件3套设于刀架4之上,与刀架4连接。

[0040]

所述置刀盘5的外沿周边设有斜坡51(斜面、坡面)。

[0041]

放刀时:传动轴31(主轴)向刀库组件1停放位(换刀口61)移动至驶入,此过程中锁固套筒35被置刀盘5上的斜坡顶起,锁固套筒35上升、锁固弹簧34压缩,至锁固套筒35的拔模角351逐渐接触钢珠36,钢珠36释放,解除对刀架4的夹持,此时置刀盘5的上盘51、下盘53夹住刀架4。

[0042]

以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1