一种具有打印和检测功能的链板冲裁模具的制作方法

1.本实用新型涉及冲裁模具技术领域,特别是一种具有打印和检测功能的链板冲裁模具。

背景技术:

2.复合模链板在冲裁时,因为其冲孔和落料工序在同一工位完成,所以孔径和外圆位置度公差好,是我们首选使用的模具,但是由于常规结构没有导料和定位装置,在复合冲裁的情况下,很难保证打印工位、冲孔落料工位的位置度,所以在有打印logo要求的情况下,需要再增加一道打印工序,这样就会造成工序增多,成本增加;并且在打料装置出现异常的情况下,冲裁成形的链板会有多个遗留在凹模孔腔内,会造成孔腔因积压过多零件二涨坏,这样就需要对模具进行拆卸维修,费时费力。

技术实现要素:

3.针对现有技术存在的不足,本实用新型提供一种具有打印和检测功能的链板冲裁模具,具有减少加工工序,提高劳动效率,减轻冲裁工人的劳动量。

4.为了达到上述目的,本实用新型通过以下技术方案来实现:一种具有打印和检测功能的链板冲裁模具,包括上模部分、下模部分、导柱导套引导连接部分,上模部分固定到冲床上工作台板上,下模部分固定在冲床下工作台板上,上模部分包括上模座、顶件组件、冲钉和凹模组件、上打印组件、上定位组件和检测组件,顶件组件分别与凹模组件和检测组件配合,所述上定位组包括定位块固定座和定位块;下模部分包括下模座、多功能卸料板、凸凹模固定座、下垫板、凸凹模、打印下支撑座、前导料槽和后导料槽;下模座上安装下垫板,下垫板上安装凸凹模固定座和打印下支撑座,后导料槽固定在多功能卸料板上,后导料槽上面设有开孔,用于定位块和多功能卸料板进行定位,多功能卸料板向下移动,同时定位块下移,多功能卸料板向下移动,上打印组件向下对链板料进行标记打印,冲钉用于冲出链板孔。

5.优选的:所述下模部分还包括模具弹簧、定位螺钉、卸料螺钉和紧固螺钉,模具弹簧上侧与卸料螺钉连接,卸料螺钉上侧和下侧分别连接紧固螺钉和定位螺钉。

6.优选的:顶件组件包括模柄、顶杆、凹模固定座顶板、顶件器,模柄与上模座压装为一体,顶杆穿过模柄内部与凹模固定座顶板一侧连接,凹模固定座顶板另一侧与顶件器连接。

7.优选的:所述凹模组件包括依次安装的上垫板、凹模固定座及凹模,所述凹模与凹模固定座螺纹连接,上垫板和凹模固定座通过定位销实现定位,且通过螺纹连接到上模座上,顶杆穿过上垫板和凹模固定座,凹模固定座顶板位于凹模固定座的型腔内,冲钉穿过凹模固定座与凹模固定座顶板,且与凹模固定座为过盈配合,通过顶件器孔心距实现定位,顶件器位于凹模的型腔内,且两者为间隙配合。

8.优选的:上打印组包括打印钢柱和打印钢柱固定座,打印钢柱通过固定件与凹模

固定座连接,可松紧固定件进行调节打印钢柱高度。

9.优选的:检测组包括行程开关、顶针、检测杆、圆柱螺旋弹簧和旋塞;行程开关一侧配合顶针,顶针与检测杆配合,上模座内部安装弹簧,安装弹簧底部连接检测杆,凹模固定座顶板向上与检测杆触碰,与检测杆接触的顶针就会被顶出,顶针与行程开关配合。用于检测设备是否出现异常。

10.本实用新型具有有益效果为:

11.通过设定适当的送料距离,原材料在前后导料槽和定位块的引导下,实现链板在先打印,后冲孔落料工序在位置上能够精准对应,同时打印钢柱高度可调节,实现打印深度和清晰度的调节;在链板冲裁工序即可完成标记打印,工艺路线缩短,劳动强度降低,工作效率提高。

12.在冲裁过程中,如果原有的打料装置出现异常,会有零件积存在凹模的型腔内,这样零件就会推动顶件器,顶件器推动顶板向上运动触碰到检测杆,与检测杆接触的顶针就会被顶出,从而碰到行程开关,触发冲床停机。

附图说明

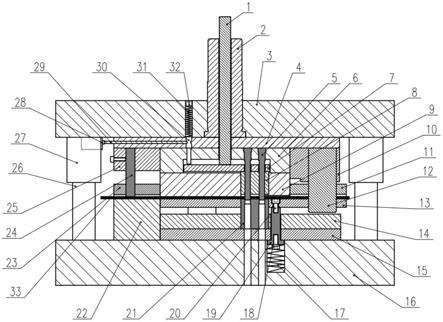

13.图1为本实用新型的结构示意图。

14.附图标记:1、顶杆;2、模柄;3、上模座;4、上垫板;5、冲钉;6、凹模固定座;7、凹模固定座顶板;8、顶件器;9、凹模;10、定位块固定座;11、后导料槽;12、定位块;13、多功能卸料板;14、凸凹模固定座;15、下垫板;16、下模座;17、模具弹簧;18、定位螺钉;19、卸料螺栓;20、紧固螺钉;21、凸凹模;22、打印下支撑座;23、前导料槽;24、打印钢柱;25、打印钢柱固定座;26、导柱;27、导套;28、行程开关;29、顶针;30、检测杆;31、圆柱螺旋弹簧;32、旋塞;33、原材料。

具体实施方式

15.结合附图,对本实用新型较佳实施例做进一步详细说明。

16.如附图1所示,一种具有打印和检测功能的链板冲裁模具,包括上模部分、下模部分、导柱26导套27引导连接部分,上模部分固定到冲床上工作台板上,下模部分固定在冲床下工作台板上,冲床属于配套使用,属于现有设备;上模部分包括上模座3、顶件组件、冲钉5和凹模组件、上打印组件、上定位组件和检测组件,顶件组件分别与凹模组件和检测组件配合,所述上定位组包括定位块固定座10和定位块12;顶件组件包括模柄2、顶杆1、凹模固定座顶板7和顶件器8,模柄2与上模座3压装为一体,顶杆1穿过模柄2内部与凹模固定座顶板7一侧连接,凹模固定座顶板7另一侧与顶件器8连接。

17.上打印组包括打印钢柱24和打印钢柱固定座25,打印钢柱24通过固定件与凹模固定座6连接,可松紧固定件进行调节打印钢柱24高度。

18.检测组包括行程开关28、顶针29、检测杆30、圆柱螺旋弹簧31和旋塞32;行程开关28一侧配合顶针29,顶针29与检测杆30配合,上模座3内部安装弹簧,安装弹簧底部连接检测杆30,凹模固定座顶板7向上与检测杆30触碰,与检测杆30接触的顶针29就会被顶出,顶针29与行程开关28配合。用于检测设备是否出现异常。

19.所述凹模组件包括依次安装的上垫板4、凹模固定座6及凹模9,所述凹模9与凹模

固定座6螺纹连接,上垫板4和凹模固定座6通过定位销实现定位,且通过螺纹连接到上模座3上,顶杆1穿过上垫板4和凹模固定座6,凹模固定座顶板7位于凹模固定座6的型腔内,冲钉5穿过凹模固定座6与凹模固定座顶板7,且与凹模固定座6为过盈配合,通过顶件器8孔心距实现定位,顶件器8位于凹模9的型腔内,且两者为间隙配合。

20.下模部分包括下模座16、多功能卸料板13、凸凹模固定座14、下垫板15、凸凹模21、打印下支撑座22、前导料槽23、后导料槽11、模具弹簧17、定位螺钉18、卸料螺钉19和紧固螺钉20,模具弹簧17上侧与卸料螺钉19连接,卸料螺钉19上侧和下侧分别连接紧固螺钉20和定位螺钉18,下模座16上安装下垫板15,下垫板15上安装凸凹模固定座14和打印下支撑座22,后导料槽11固定在多功能卸料板13上,后导料槽11上面设有开孔,用于定位块12和多功能卸料板13进行定位,多功能卸料板13向下移动,同时定位块12下移,多功能卸料板13向下移动,上打印组件向下对链板料进行标记打印,冲钉5用于冲出链板孔。

21.实际冲裁链板时冲床下行,上模部分和下模部分合模,多功能卸料板13向下移动,同时定位块12下移穿过落料后留下的型腔和多功能卸料板13的定位型腔,打印钢柱24在链板料指定位置进行标记打印,冲床上行送料机动作将已有打印标记的链板料送至凸凹模所在位置,冲床第二次下行,同时定位块12也下行对送料距离进行校正,凸凹模将链板料剪切并压入凹模型腔内,冲钉5冲出链板孔,实现链板的外形和孔的落料,同时打印钢柱24第二次对链板料指定位置进行标记打印,冲床上行时多功能卸料板13受一定弹性力弹出,顶杆1上端在冲床冲链板与冲床横担接触,并将作用力作用在凹模固定座顶板7传递到顶件器8,顶件器8将凹模9内的链板顶出,从而完成链板的打印和冲裁过程,冲床上下往复运动和送料机的送料配合实现冲裁出的链板均具有打印标记。

22.通过根据链板孔心距和外形尺寸设定适当的送料距离,实现链板打印位置的精准,同时打印钢柱24高度可调节实现打印深度和清晰度的调节,打印钢柱24安装简单。在链板冲裁工序即可完成标记打印,工艺路线缩短,劳动强度降低,工作效率提高。在冲裁过程中,如果原有的模具出现异常,会有零件积存在凹模型腔内,这样零件就会推动顶件器8,顶件器8推动顶板向上运动,会触碰到检测杆30,与检测杆30接触的顶针29就会被顶出,从而碰到行程开关28,触发冲床停机。同时为了限制原材料33左右晃动,有前导料槽23和后导料槽11进行限制,前导料槽23固定在打印支撑座上,上面开打印孔,后导料槽11固定在多功能卸料板13上,后导料槽11上面开孔,用于定位块12和多功能卸料板13进行定位。在下模,利用模具弹簧17、定位螺钉18、卸料螺钉19以及紧固螺钉20对多功能卸料板13提供卸料弹力和运动方向限制,防止多功能卸料板13在定位后被拉起。

23.上述实施例仅用于解释说明本实用新型的发明构思,而非对本实用新型权利保护的限定,凡利用此构思对本实用新型进行非实质性的改动,均应落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1