一种电机转轴冲筋加工用冲床的制作方法

1.本实用新型属于机械加工技术领域,具体涉及一种电机转轴冲筋加工用冲床。

背景技术:

2.目前在电机转轴上进行冲筋主要通过冲压机进行,就是直接将电机轴放置在冲压机的下方进行固定,并在冲压机的滑块上设置冲压刀具(即冲筋块),然后通过冲压机直接在电机轴上进行冲压,冲压刀具在电机轴上进行冲压后形成的条状凸起即为凸筋。现有的冲筋加工用的冲床,工作过程中其巨大的冲力极易对工作台造成震动,长时间使用使得冲床工作台耗损过度,极易损坏,继而易影响加工质量和效率,并且现有技术中的一些缓震结构往往固定安装在工作台的底部,长时间使用易耗损,不便更换,极大的影响抗震效果的使用效率,继而使得防护效果差。

技术实现要素:

3.本实用新型的目的在于提供一种电机转轴冲筋加工用冲床,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种电机转轴冲筋加工用冲床,包括工作台,所述工作台的两端均固定连接有支杆,所述支杆的顶部之间固定连接有固定座,所述固定座的顶部固定安装有液压缸,所述支杆之间滑动套接有上模板,所述上模板的上端中部与液压缸的输出端固定连接,所述上模板下方对应的工作台上设有下模板,所述上模板和下模板之间相对应的端面上均固定安装有冲筋块,所述下模板的底部两端均螺纹连接有导向杆,所述导向杆滑接至工作台的内部,所述下模板底部和工作台之间卡紧定位有缓震支块,所述缓震支块包括弹性钢圈,所述弹性钢圈的内部固定连接有橡胶支筒,所述弹性钢圈的上下端分别固定连接有塑料卡凸和定位块,所述塑料卡凸和定位块分别插紧至下模板和工作台的内部。

5.优选的,所述工作台的正面上开设有安装槽,所述下模板位于安装槽上,所述缓震支块均匀的分布在安装槽内。

6.此项设置便于安装下模板,同时便于缓震支块的拆装操作,使用方便,并使得缓震支块对下模板进行稳定弹性支撑,从而便于对冲压受力进行有效的缓冲吸收,便于实现对下模板以及工作台的有效抗震保护,有利于延长装置的使用寿命。

7.优选的,所述安装槽的底部设有定位槽,所述定位槽和定位块相匹配连接,所述定位块和定位槽之间相对应的端面上均固定连接有软磁条,所述软磁条之间相互吸附固定。

8.此项设置有效提高定位块与工作台之间连接结构的稳定性,并且定位块通过软磁条吸附固定在定位槽上,从而便于对缓震支块的底部安装位置进行有效定位,稳固性高。

9.优选的,所述下模板的底部设有卡槽,所述卡槽与塑料卡凸相匹配连接。

10.此项设置塑料卡凸插入卡槽中,有效提高塑料卡凸与与工作台之间连接结构的稳定性,从而便于对缓震支块的顶部安装位置进行有效定位,稳定性高。

11.优选的,所述导向杆的底部螺纹连接有滑板,所述工作台的内部设有与滑板相匹配连接的滑槽,所述滑板的下端和滑槽之间通过第二弹簧固定连接。

12.此项设置有效提高了导向杆与工作台之间连接结构的稳固性,从而有效提高了下模板与工作台之间连接结构的稳固性,当下模板受到冲压力时,会推动支杆向下运动并对第二弹簧进行弹性挤压,进而进一步提高了对工作台的抗震防护作用效果,有利于进一步增强装置的使用寿命。

13.优选的,所述上模板的两端均固定连接有导向板,所述导向板滑动套接在支杆上,所述导向板和工作台之间通过第一弹簧固定连接,所述第一弹簧套设在支杆上。

14.此项设置有效提高了上模板与支杆之间连接结构的稳定性,使得上模板移动平稳、定位导向效果好,即实现其与下模板之间的准确对接,从而有利于保证加工质量和精度,同时通过第一弹簧便于对冲压力进行进一步的缓冲和吸收。

15.与现有技术相比,本实用新型的技术效果和优点:该电机转轴冲筋加工用冲床,把工件放置到下模板的冲筋块之间,启动液压缸带动上模板向下运动实现对工件的冲筋加工,此时,上模板带动导向板对第一弹簧进行弹性挤压,同时,下模板带动支杆及滑板对第二弹簧进行弹性挤压,从而使得上模板和下模板移动平稳、定位导向效果好,有利于保证加工质量和精度,便于对冲压力进行双重缓冲,大大增强了对工作台的抗震防护作用效果,并对缓震支块进行弹性挤压,使得再一次增强了抗震防护作用效果,从而实现对装置的多重抗震防护,有利于延长其使用寿命,并且,通过塑料卡凸、卡槽、定位块、定位槽和软磁条,方便缓震支块的拆装,从而使得缓震支块便于更换,操作省时省力,灵活性高,进而有效保证了抗震效果的使用效率。

附图说明

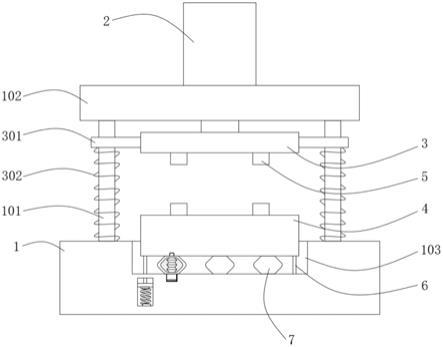

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的缓震支块结构示意图;

18.图3为本实用新型的部分结构示意图。

19.图中:1、工作台;101、支杆;102、固定座;103、安装槽;2、液压缸; 3、上模板;301、导向板;302、第一弹簧;4、下模板;5、冲筋块;6、导向杆;601、滑板;602、滑槽;603、第二弹簧;7、缓震支块;701、弹性钢圈;702、橡胶支筒;703、塑料卡凸;704、卡槽;705、定位块;706、定位槽;707、软磁条。

具体实施方式

20.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.如图1

‑

3所示,一种电机转轴冲筋加工用冲床,包括工作台1,所述工作台1的两端均固定连接有支杆101,所述支杆101的顶部之间固定连接有固定座102,所述固定座102的顶部固定安装有液压缸2,所述支杆101之间滑动套接有上模板3,所述上模板3的上端中部与液压缸2的输出端固定连接,所述上模板3下方对应的工作台1上设有下模板4,所述上模

板3和下模板4之间相对应的端面上均固定安装有冲筋块5,所述下模板4的底部两端均螺纹连接有导向杆6,所述导向杆6滑接至工作台1的内部,所述下模板4底部和工作台1之间卡紧定位有缓震支块7,所述缓震支块7包括弹性钢圈701,所述弹性钢圈701的内部固定连接有橡胶支筒702,所述弹性钢圈701的上下端分别固定连接有塑料卡凸703和定位块705,所述塑料卡凸703和定位块705分别插紧至下模板4和工作台1的内部。

22.所述工作台1的正面上开设有安装槽103,所述下模板4位于安装槽103 上,所述缓震支块7均匀的分布在安装槽103内;便于安装下模板4,同时便于缓震支块7的拆装操作,使用方便,并使得缓震支块7对下模板4进行稳定弹性支撑,从而便于对冲压受力进行有效的缓冲吸收,便于实现对下模板4 以及工作台1的有效抗震保护,有利于延长装置的使用寿命。

23.所述安装槽103的底部设有定位槽706,所述定位槽706和定位块705相匹配连接,所述定位块705和定位槽706之间相对应的端面上均固定连接有软磁条707,所述软磁条707之间相互吸附固定;有效提高定位块705与工作台1之间连接结构的稳定性,并且定位块705通过软磁条707吸附固定在定位槽706上,从而便于对缓震支块7的底部安装位置进行有效定位,稳固性高。

24.所述下模板4的底部设有卡槽704,所述卡槽704与塑料卡凸703相匹配连接;塑料卡凸703插入卡槽704中,有效提高塑料卡凸703与与工作台1 之间连接结构的稳定性,从而便于对缓震支块7的顶部安装位置进行有效定位,稳定性高。

25.所述导向杆6的底部螺纹连接有滑板601,所述工作台1的内部设有与滑板601相匹配连接的滑槽602,所述滑板601的下端和滑槽602之间通过第二弹簧603固定连接;有效提高了导向杆6与工作台1之间连接结构的稳固性,从而有效提高了下模板4与工作台1之间连接结构的稳固性,当下模板4受到冲压力时,会推动支杆101向下运动并对第二弹簧603进行弹性挤压,进而进一步提高了对工作台1的抗震防护作用效果,有利于进一步增强装置的使用寿命。

26.所述上模板3的两端均固定连接有导向板301,所述导向板301滑动套接在支杆101上,所述导向板301和工作台1之间通过第一弹簧302固定连接,所述第一弹簧302套设在支杆101上;有效提高了上模板3与支杆101之间连接结构的稳定性,使得上模板3移动平稳、定位导向效果好,即实现其与下模板4之间的准确对接,从而有利于保证加工质量和精度,同时通过第一弹簧302便于对冲压力进行进一步的缓冲和吸收。

27.具体的,使用时,把工件放置到下模板4的冲筋块5之间,启动液压缸2 带动上模板3向下运动实现对工件的冲筋加工,此时,上模板3带动导向板 301对第一弹簧302进行弹性挤压,同时,下模板4带动支杆101及滑板601 对第二弹簧603进行弹性挤压,从而使得上模板3和下模板4移动平稳、定位导向效果好,有利于保证加工质量和精度,便于对冲压力进行双重缓冲,大大增强了对工作台1的抗震防护作用效果,并对缓震支块7进行弹性挤压,使得再一次增强了抗震防护作用效果,从而实现对装置的多重抗震防护,有利于延长其使用寿命,并且,通过塑料卡凸703、卡槽704、定位块705、定位槽706和软磁条707,方便缓震支块7的拆装,从而使得缓震支块7便于更换,操作省时省力,灵活性高,进而有效保证了抗震效果的使用效率。

28.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本

实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1