一种冷床上料运输辊道的制作方法

1.本实用新型涉及一种运输辊道,特别是一种承载成品轧机和冷床裙板辊道之间钢材运输的运输辊道,属于钢材加工技术领域。

背景技术:

2.在钢厂的轧钢机将钢材加工完毕后,轧好的钢材需要进行冷却,钢厂内对于高温钢材的冷却一般都是采用冷床进行冷却,冷床是中小型棒材车间不可缺少的辅助设备之一,它的功能是将轧机轧制后经飞剪剪切成倍尺长度的棒材,输送并卸到冷床齿条上冷却,使其温度由900℃降至100~300℃,然后由冷床下料装置将其收集成组送至输出辊道上,再由输出辊道将其送到冷剪剪切成定尺成品。冷床的设计质量与安装精度直接决定着产品的最终质量;由于冷床上钢材部分是倾斜的,所以负责往冷床部分上钢的辊道是倾斜的,倾斜角度与冷床上钢部分的倾斜角度相适应;但是,在实际生产中,为了保证冷床裙板顺利下钢,各段输入辊道逐渐倾斜,而倾斜的输入辊道会导致钢材在传送的过程中会不断与立辊表面滚动摩擦,立辊表面被不断磨损,这严重影响了立辊的使用寿命;而且,辊道运输温度将近900℃的钢材,会导致辊道内的润滑油消耗量极大,这就导致了在生产过程中,需要频繁的停止生产线,使工作人员对辊道内的轴承进行浇注润滑油,这将会浪费大量的时间,降低生产效率;故需要一种运输辊道,它不仅能够提高立辊表面的耐磨性能,而且还能够在生产过程中自动为辊道内的轴承浇注润滑油,提高生产效率,降低人工作业成本。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种冷床上料运输辊道,它不仅能够提高生产效率,还能够降低工作人员的劳动强度。

4.本实用新型所述问题是通过以下技术方案解决的:

5.一种冷床上料运输辊道,包括冷床部分、轧钢机部分、分钢器部分和辊道部分;所述分钢器部分设置在轧钢机部分的出料口处;所述辊道部分和冷床部分数量均为两个,且对称设置在分钢器部分的两侧;所述辊道部分设置在冷床部分和分钢器部分之间;所述辊道部分包括第一辊道、第二辊道、第三辊道和第四辊道;所述第一辊道、第二辊道、第三辊道和第四辊道首尾相连,且第一辊道设置在分钢器出料口处,第四辊道与冷床部分上料处连接;所述分钢器出料口有两个,且均与两端的第一辊道连接;所述轧钢机部分出料口辊道的延长线和分钢器出料口中心线角度差为20度;所述第一辊道中心线与分钢器出料口中心线角度差为5度,且第一辊道相比分钢器出料口偏向内侧;所述第二辊道、第三辊道和第四辊道的中心线均比上一辊道的中心线角度向内偏转5度;所述第四辊道中心线与冷床部分上料处边沿直线角度差为零;所述第一辊道、第二辊道、第三辊道和第四辊道均包括辊道架、动力辊和立辊;所述动力辊和立辊均设置在辊道架上,且呈交替设置;所述立辊包括立辊轴、辊身、轴承和立辊架;所述立辊架设置在辊道架上;所述立辊轴设置在辊道架上;所述辊身套接在立辊轴上,且辊身和立辊轴之间设置有轴承;所述立辊轴在轴向方向上设置有注

油通孔,且此注油通孔内还设置有多个注油分支通孔,此注油分支通孔通向轴承内;增设有输油部分;所述注油通孔的输油口出设置有输油部分;所述输油部分包括润滑油输送管、电磁阀和cpu控制芯片;所述润滑油输送管分出若干个分支管路分别连接注油通孔的输油口,且每个分支管路上均设置有电磁阀;所述plc的输出端连接电磁阀的控制端。

6.上述冷床上料运输辊道,所述立辊轴采用45号钢材质;所述辊身采用gl15轴承钢材质。

7.上述冷床上料运输辊道,所述动力辊包括电动机和转辊;所述转辊设置在辊道架上;所述电动机的输出轴连接转辊的一端;所述第一辊道、第二辊道、第三辊道和第四辊道上动力辊内的电动机转速不一,且按第一辊道、第二辊道、第三辊道和第四辊道的顺序,其上的电动机转速依次增加。

8.本实用新型通过在立辊内设置注油通孔,可以不间断为立辊供润滑油,有效地降低了工人的劳动强度,提高了立辊的使用寿命,避免了以往人工一个个注油所带来的效率低下问题,而且辊身所采用的gl15轴承钢能够很好的提高辊身的耐磨性能,降低了生产成本,也避免了频繁更换了辊身,提高了工作效率。

附图说明

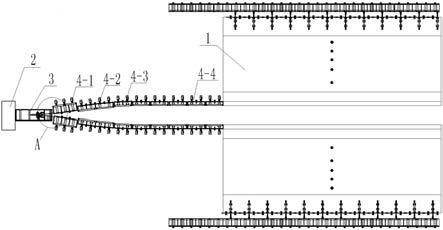

9.图1为本实用新型俯视结构示意图;

10.图2为本实用新型a的局部放大结构示意图;

11.图3为本实用新型动力辊结构示意图;

12.图4为本实用新型立辊结构示意图。

13.图中各标号清单为:1.冷床部分,2.轧钢机部分,3.分钢器部分,3

‑

1.分钢器出料口,4.辊道部分,4

‑

1.第一辊道,4

‑

2.第二辊道,4

‑

3.第三辊道,4

‑

4.第四辊道,5.辊道架,6.动力辊,7.立辊,7

‑

1.立辊轴,7

‑

2.辊身,7

‑

3.轴承,7

‑

4.立辊架,8.注油通孔,9.输油部分,10.润滑油输送管,11.电磁阀。

具体实施方式

14.参看图1、2、3和图4,本实用新型包括包括冷床部分1、轧钢机部分2、分钢器部分3和辊道部分4;所述分钢器部分3设置在轧钢机部分2的出料口处,分钢器部分2用于将成品钢分派到两边的冷床部分1;所述辊道部分4和冷床部分1数量均为两个,且对称设置在分钢器部分3的两侧,之所以设置两个冷床部分1是为了提升成品钢的冷却效率;所述辊道部分4设置在冷床部分1和分钢器部分3之间,辊道部分4用于将从分钢器部分3出来的成品钢的运动角度调正,使其在进入冷床部分时能够顺利上料;所述辊道部分4包括第一辊道4

‑

1、第二辊道4

‑

2、第三辊道4

‑

3和第四辊道4

‑

4;所述第一辊道4

‑

1、第二辊道4

‑

2、第三辊道4

‑

3和第四辊道4

‑

4首尾相连,且第一辊道4

‑

1设置在分钢器出料口3

‑

1处,第四辊道4

‑

4与冷床部分1上料处连接;所述分钢器出料口3

‑

1有两个,且均与两端的第一辊道4

‑

1连接;所述轧钢机部分2出料口辊道的延长线和分钢器出料口3

‑

1中心线角度差为20度,因为分钢器部分3要把成品钢均分到两端的冷床部分1,所以分钢器出料口3

‑

1中心线向两端偏转20度;所述第一辊道4

‑

1中心线与分钢器出料口3

‑

1中心线角度差为5度,且第一辊道4

‑

1相比分钢器出料口3

‑

1偏向内侧;所述第二辊道4

‑

2、第三辊道4

‑

3和第四辊道4

‑

4的中心线均比上一辊道的中

心线角度向内偏转5度;所述第四辊道4

‑

4中心线与冷床部分1上料处边沿直线角度差为零;四个辊道的倾斜角度累加就能够将分钢器部分3出来的成品钢的角度调正,每个辊道将成品钢的运动方向偏移一点,到最后的辊道时,就已经和冷床部分1的上料处顺利对接;所述第一辊道4

‑

1、第二辊道4

‑

2、第三辊道4

‑

3和第四辊道4

‑

4均包括辊道架5、动力辊6和立辊7;所述动力辊6和立辊7均设置在辊道架5上,且呈交替设置;所述立辊7包括立辊轴7

‑

1、辊身7

‑

2、轴承7

‑

3和立辊架7

‑

4;所述立辊架7

‑

4设置在辊道架5上;所述立辊轴7

‑

1设置在辊道架5上;所述辊身7

‑

2套接在立辊轴7

‑

1上,且辊身7

‑

2和立辊轴7

‑

1之间设置有轴承7

‑

3,辊身7

‑

2通过轴承7

‑

3绕着立辊轴7

‑

1旋转,

15.在以往的生产作业过程中,托辊的润滑方式为手动甘油润滑,润滑点设置在辊子轴承端盖上,而润滑油加注需要停机进行,在产钢厂的生产过程中,辊子的数量相当多,为了保证轴承的润滑,每天都需要人工一个个进行注油作业;这大大增加了工人的劳动强度,而且停下来的生产线也会造成不必要的经济损失;所以在立辊轴7

‑

1轴向方向上设置了注油通孔8,且此注油通孔8内还设置有多个注油分支通孔,此注油分支通孔通向轴承7

‑

3内;增设有输油部分9;所述注油通孔8的输油口出设置有输油部分9;所述输油部分9包括润滑油输送管10、电磁阀11和cpu控制芯片;所述润滑油输送管10分出若干个分支管路分别连接注油通孔8的输油口,且每个分支管路上均设置有电磁阀11;所述plc的输出端连接电磁阀11的控制端;cpu控制芯片能够根据设定好的时间,在每天的特定时间打开电磁阀11的通断口,使得润滑油输送管10内的润滑油注入注油通孔8内,完成润滑作业。

16.以往辊道是不断倾斜的。所以成品钢在辊道上移动的时候和辊身7

‑

2表面滚动摩擦,而且成品钢在辊道上移动的时候温度是900度的高温,所以对辊身7

‑

2的耐磨性提出来极高的要求,为了满足此要求,本新型将辊身7

‑

2的材料设置为gl15轴承7

‑

3钢材质,此材质能够很好的完成作业要求所述立辊轴7

‑

1采用45号钢材质。

17.在成品钢从分钢器部分3出来的时候,为了使成品钢能够一个个进入冷床部分1的上料处,且成品钢之间互不碰撞堆积,本新型将不同段辊道的电机转速调整成不一的转速;所述动力辊6包括电动机和转辊;所述转辊设置在辊道架5上;所述电动机的输出轴连接转辊的一端;所述第一辊道4

‑

1、第二辊道4

‑

2、第三辊道4

‑

3和第四辊道4

‑

4上动力辊6内的电动机转速不一,且按第一辊道4

‑

1、第二辊道4

‑

2、第三辊道4

‑

3和第四辊道4

‑

4的顺序,其上的电动机转速依次增加,成品钢在辊道上移动的时候,由于越往后越快,所以成品钢相互碰撞的概率大大降低,提高了生产运行的稳定可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1