自动处理激光切割下料粘连的装置的制作方法

1.本实用新型涉及激光切割型材下料技术领域,特别涉及一种自动处理激光切割下料粘连的装置。

背景技术:

2.随着工业自动化的应用普及,企业对生产效率的要求及智能无人化工厂的需求越来越大。特别是激光切割领域,由于激光对人眼的危害,无人化操作十分必要。激光切割机的无人化生产,首先要完成的就是机床自动上下料部分。但是,现有技术中的激光切割的自动下料,在激光切割过程中,经常存在部分工件无法被切透,导致和余料存在粘连的情况,如果下料发生粘连,需要停机处理,人工敲击处理粘连的工件,大大降低了自动化作业效率,影响后道工序的生产。

技术实现要素:

3.根据本实用新型实施例,提供了一种自动处理激光切割下料粘连的装置,包含:

4.切割底座,切割底座上设有切割工位,切割工位上放置待切割的母材;

5.激光切割模块,激光切割模块设置在切割工位一侧,用于切割母材以获取成品;

6.打料模块,打料模块设置在切割工位的上方,用于拍打成品使成品从母材上分离;

7.检测模块,检测模块设置在切割工位一侧,用于检测成品是否与母材分离;

8.电气控制模块,电气控制模块分别与打料模块、检测模块相连,用于根据检测模块的检测结果控制打料模块的动作。

9.进一步,激光切割模块包含:切割架和激光切割器,切割架设置在切割底座一侧,激光切割器设置在切割架上,激光切割器位于切割工位一侧,激光切割器用激光束切割母材。

10.进一步,打料模块包含:

11.气缸,气缸设置在切割底座上,气缸与电气控制模块电气相连;

12.打料板,打料板设置在切割底座上,打料板位于切割工位的上方,打料板与气缸的输出轴相连,气缸推动打料板拍打成品,使成品从母材分离。

13.进一步,打料板呈v型或s型,打料板的一端与气缸的输出轴相连,打料板的另一端用于拍打成品脱离母材。

14.进一步,检测模块包含:检测基座和设置在检测基座上的检测传感器,检测传感器检测成品是否脱离母材,检测传感器与电气控制模块相连。

15.进一步,检测传感器为激光传感器,激光传感器发出对射光束,对射光束照射母材的成品区域,成品区域为母材被激光切割模块切割前成品所在的部分。

16.进一步,对射光束为一排对射光束,一排对射光束沿竖直方向分布。

17.进一步,对射光束形成的光斑的直径为2.5mm。

18.进一步,对射光束照射的位置与打料模块拍打成品的位置为5mm。

19.根据本实用新型实施例的自动处理激光切割下料粘连的装置,不仅可以检测成品是否与母材分离,还能及时处理,确保成品与母材分离;同时,无论切割下料的成品是尖头、斜头等任何形状,都可以有效检测,大大提高了实用性和适用性,应用范围广。

20.要理解的是,前面的一般描述和下面的详细描述两者都是示例性的,并 且意图在于提供要求保护的技术的进一步说明。

附图说明

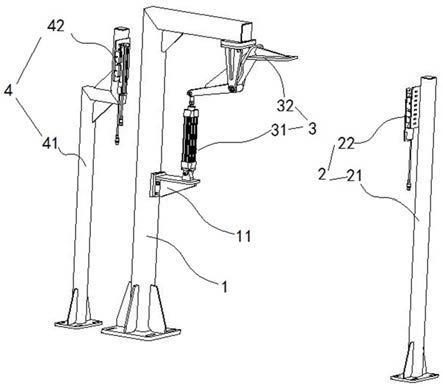

21.图1为根据本实用新型实施例自动处理激光切割下料粘连的装置的结构示意图;

22.图2为根据本实用新型实施例自动处理激光切割下料粘连的装置的母材切割状态示意图;

23.图3为根据本实用新型实施例自动处理激光切割下料粘连的装置的打料模块工作状态示意图;

24.图4为根据本实用新型实施例自动处理激光切割下料粘连的装置的系统框图。

具体实施方式

25.以下将结合附图,详细描述本实用新型的优选实施例,对本实用新型做进一步阐述。

26.首先,将结合图1~4描述根据本实用新型实施例的自动处理激光切割下料粘连的装置,用于激光切割下料,其应用场景很广。

27.如图1、4所示,本实用新型实施例的自动处理激光切割下料粘连的装置,具有切割底座1、激光切割模块2、打料模块3、检测模块4、电气控制模块5。

28.具体地,如图1~3所示,切割底座1上设有切割工位11,切割工位11上放置待切割的母材6。

29.具体地,如图1~3所示,激光切割模块2具有:切割架21和激光切割器22,切割架21设置在切割底座1一侧,激光切割器22设置在切割架21上,激光切割器22位于切割工位11一侧,如图2所示,激光切割器22用激光束切割母材6以获取成品61。

30.具体地,如图1~3所示,打料模块3设置在所述切割工位11上方,具有:气缸31和打料板32,其中,气缸31设置在切割底座1上,气缸31与电气控制模块5电气相连;打料板32设置在切割底座1上,打料板32位于切割工位11的上方,打料板32与气缸31的输出轴相连,气缸31推动打料板32拍打成品61,使成品61从母材6分离。

31.进一步,如图3所示,打料板32呈s型,也可以直接简化为v型,打料板32的一端与气缸31的输出轴相连,打料板32的另一端用于拍打成品61脱离母材6,气缸31从下往上推动打料板32的一端,利用跷跷板原理,打料板32的另一端则向下拍打成品61使其从母材6分离,结构精巧、紧凑,响应迅速,且节省占地空间。

32.进一步,在本实施例中,气缸31和打料板32也可以直接架设在切割工位11上方,打料板32可为任意形状,直接由气缸31推动打料板32对成品进行拍打使其脱离母材6。

33.具体地,如图1~3所示,检测模块4设置在切割工位11一侧,具有:检测基座41和设置在检测基座41上的检测传感器42,检测传感器42检测成品61是否脱离母材6,检测传感器42与电气控制模块5相连。

34.进一步,检测传感器42为激光传感器,激光传感器发出对射光束,对射光束照射母材6的成品区域,成品区域为母材6被激光切割模块2切割前成品61所在的部分。在本实施例中,对射光束为一排对射光束,一排对射光束沿竖直方向分布,可在成品61的上下高度范围内,实现有效探测。

35.进一步,对射光束形成的光斑的直径为2.5mm,若有任一2.5mm直经的光斑被挡住,都视为有效的检测信号,具有激光定点检测、光束漫反射检测的双重效果,无论切割下料的成品61是何种形状,如尖头、斜头等,或规则形状,都可以有效检测到成品61是否与母材6处于粘连状态,大大提高了实用性和适用性,应用范围广。

36.进一步,对射光束照射的位置与打料模块3拍打成品61的位置为5mm,既保证照射在成品区域,又不会因照射到打料板32而产生错误测量结果,保证测量准确性。

37.具体地,如图4所示,电气控制模块5分别与打料模块3、检测模块4相连,用于根据检测模块4的检测结果控制打料模块3的动作,从而实现测量结果的及时处理,并能够迅速转化为自动使成品61与母材6的分离,实现完全的自动化,保证自动化生产不会中断,大大提高了生产效率。在本实施例中,电气控制模块5选用常规的控制器,执行简单的信号处理和控制即可。

38.当工作时,激光切割模块2切割母材6,切割后,检测模块4对成品区域进行检测,若在成品区域有任一光斑被阻挡,则视为成品61与母材6未分离,若无光斑被阻挡,则视为已分离,检测模块将检测信号上传至电气控制模块5,电气控制模块5根据结果控制打料模块3拍打成品61或无需任何动作,从而完成自动处理激光切割下料粘连的操作。

39.如上,在根据本实用新型实施例的自动处理激光切割下料粘连的装置中,不仅可以检测成品是否与母材分离,还能及时处理,确保成品与母材分离;同时,无论切割下料的成品是尖头、斜头等任何形状,都可以有效检测,大大提高了实用性和适用性,应用范围广。

40.需要说明的是,在本说明书中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包含

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

41.尽管本实用新型的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本实用新型的限制。在本领域技术人员阅读了上述内容后,对于本实用新型的多种修改和替代都将是显而易见的。因此,本实用新型的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1