一种用于大口径管道氩弧焊对接的充氩气工装的制作方法

[0001]

本实用新型属于管道氩弧焊对接技术领域,具体涉及一种用于大口径管道氩弧焊对接的充氩气工装。

背景技术:

[0002]

传统的高合金钢管道在焊接过程中,一般对整条焊接管道进行充氩气保护焊接,氩气使用较多、不经济,且氩气内腔较大,保护效果不是很明显,施工时一般将管道一端封堵,另一端使用海绵加胶木板封堵,拖动封堵形成较小的密闭空间,将充氩气软管从管道一端封堵插入进行充氩气。此方法必须一个一个焊缝进行焊接,不可以多个焊工对多个焊口同时开工焊接,焊接速度慢,此方法对于管道弯头焊接时封堵不容易移动,增加了焊接难度和充氩气量。

[0003]

专利申请号为cn201710192990.7的实用新型专利公开了一种水溶纸在长距离工业管道中间接头碰口氩弧焊中的应用,根据管道管径准备两张直径大于管径100-200mm的水溶纸;使用胶水在管道内部各粘上一张水溶纸;在两张水溶纸中的一张水溶纸上开一个排气孔;用纸胶带完全封住整个管道的对口缝隙,在缝隙处用连接氩气带的铜管向管道内部充氩气;使用仪器检测到管道内部氩气浓度达到99.9%进行焊接。此实用新型对于口径较小管道比较方便,且充氩气量较少,经济实用,当管道口径大于600mm左右时,焊接前冲入氩气量很大,浪费严重。

技术实现要素:

[0004]

为了解决上述现有技术中存在的缺陷,本实用新型的目的在于提供一种用于大口径管道氩弧焊对接的充氩气工装,结构设计合理,安装、拆卸方便,大大提升了工作效率,节约了工装的制造和安装成本,减少了氩气的用量,经济效果明显。

[0005]

本实用新型通过以下技术方案来实现:

[0006]

本实用新型公开了一种用于大口径管道氩弧焊对接的充氩气工装,包括拱形壳体、柔性堵板和充气嘴;拱形壳体的两拱足分别与待焊接的两根管道的内壁连接,拱形壳体拱顶朝向待焊接的两根管道内部;柔性堵板卷绕在待焊接的两根管道的外壁,拱形壳体和柔性堵板形成将焊口包围的封闭气室;柔性堵板上设有充气口和排气口,充气嘴插在充气口内。

[0007]

优选地,充气口设有自封闭胶塞。

[0008]

优选地,排气口设有启闭挡片,启闭挡片与柔性堵板活动连接。

[0009]

优选地,拱形壳体和柔性堵板为水溶性材质。

[0010]

优选地,拱形壳体的两端分别距离焊口100~300mm。

[0011]

优选地,排气口设在柔性堵板下方。

[0012]

优选地,充气口与排气口间隔180

°

设置。

[0013]

优选地,位于焊口两侧的柔性堵板宽度相等。

[0014]

与现有技术相比,本实用新型具有以下有益的技术效果:

[0015]

本实用新型公开的一种用于大口径管道氩弧焊对接的充氩气工装,通过拱形壳体和柔性堵板形成将焊口包围的封闭气室,能够大大减少充氩气的封闭气室体积,确保焊缝背面空间充满氩气,既能有效保护焊接质量,又能大量减少氩气使用量。拱形壳体能够便于氩气流动,提供良好的氩气气氛,提高焊接质量。施焊时,只需依次揭开部分柔性堵板对露出的焊口进行氩弧焊对接,操作简单。该工装的结构设计合理,安装、拆卸方便,大大提升了工作效率,节约了工装的制造和安装成本,减少了氩气的用量,经济效果明显。

[0016]

进一步地,充气口处的自封闭胶塞,能够在插入充气嘴后起到封闭的作用,减少氩气的流失,节约了氩气的用量。

[0017]

进一步地,排气口设有启闭挡片,启闭挡片与柔性堵板活动连接,当空气排尽后能够关闭,减少氩气的用量。

[0018]

进一步地,拱形壳体和柔性堵板采用水溶性材质,安装简单,焊接完成容易清理。

[0019]

进一步地,拱形壳体的两端分别距离焊口100~300mm,保证封闭气室具有足够的体积,提供氩弧焊需要的氩气气氛。

[0020]

进一步地,排气口设在柔性堵板下方,由于氩气的密度大于空气,有利于空气的排出。

[0021]

进一步地,充气口与排气口间隔180

°

设置,能够保证将空气排尽。

[0022]

进一步地,位于焊口两侧的柔性堵板宽度相等,能够保证两侧覆盖焊口,从而保证密封性。

附图说明

[0023]

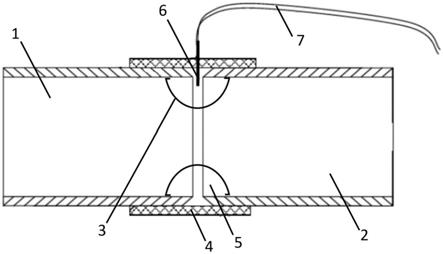

图1为本实用新型的用于大口径管道氩弧焊对接的充氩气工装的整体结构示意图。

[0024]

图中:1-第一管道,2-第二管道,3-拱形壳体,4-柔性堵板,5-封闭气室,6-充气嘴,7-氩气输气管。

具体实施方式

[0025]

下面结合附图和具体实施例对本实用新型做进一步详细描述,其内容是对本实用新型的解释而不是限定:

[0026]

如图1,本实用新型的用于大口径管道氩弧焊对接的充氩气工装,包括拱形壳体3、柔性堵板4和充气嘴6;拱形壳体3的两拱足分别与待焊接的两根管道的内壁连接,拱形壳体3拱顶朝向待焊接的两根管道内部;柔性堵板4卷绕在待焊接的两根管道的外壁,拱形壳体3和柔性堵板4形成将焊口包围的封闭气室5;柔性堵板4上设有充气口和排气口,充气嘴6插在充气口内,充气嘴6与氩气输气管7连接。

[0027]

优选地,充气口设有自封闭胶塞;排气口设有启闭挡片,启闭挡片与柔性堵板4活动连接。

[0028]

优选地,拱形壳体3和柔性堵板4可以采用水溶性材质,如水溶性纸或水溶性高分子材料。拱形壳体3的两端分别距离焊口100~300mm。位于焊口两侧的柔性堵板4宽度相等。

[0029]

优选地,排气口设在柔性堵板4下方。充气口与排气口间隔180

°

设置。

[0030]

采用上述用于大口径管道氩弧焊对接的充氩气工装充氩气的方法,包括:

[0031]

将拱形壳体3两拱足分别与待焊接的两根管道的内壁连接,拱形壳体3拱顶朝向待焊接的两根管道内部;根据焊接工艺调整待焊接的两根管道的对口间隙及错口尺寸,将柔性堵板4的两端分别与待焊接的两根管道的外壁连接,使拱形壳体3和柔性堵板4形成将焊口包围的封闭气室5;将充气嘴6插入充气口充氩气,将空气由排气口排尽后封闭排气口,继续保持充氩气,充氩气的流量一般控制在4~12l/min,揭开部分柔性堵板对露出的焊口进行氩弧焊对接,直至完成一圈焊口的焊接。

[0032]

下面以一个具体的实施例对本实用新型的用于大口径管道氩弧焊对接的充氩气工装及其工艺进行进一步解释说明:

[0033]

拱形壳体3采用水溶性纸,柔性堵板4采用水溶性胶带。

[0034]

s1、将水溶性纸剪成宽度700~800mm、长度超出第一管道1和第二管道2内壁周长60mm的长条形;

[0035]

s2、打磨第一管道1和第二管道2的对接坡口,并清理管道内壁,去除油污、粉尘;

[0036]

s3、水溶性纸紧贴第一管道1和第二管道2的内壁,对称分部于焊口两侧,水溶性纸两侧30mm涂上胶水;

[0037]

s4、将水溶性纸粘到第一管道1和第二管道2的内壁,两边粘贴部位距离焊缝坡口200mm以上,确保水溶性纸中间部位远离焊缝,处于拱起形状,形成拱形壳体3;

[0038]

s5、调节第一管道1和第二管道2的对口间隙及错口尺寸,确保在焊接工艺要求范围内;

[0039]

s6、作为柔性堵板4的水溶性胶带绕焊缝外侧一周贴好,与拱形壳体3共同形成封闭气室5;

[0040]

s7、将扁形充气嘴6插入充气口,向封闭气室5内充入过量的氩气排尽空气,揭去部分水溶性胶带的同时对揭去胶带的管道焊口进行焊接,直至一圈焊缝全部焊接完毕,拿水冲洗残留的水溶性纸和水溶性胶带,清理后完成氩弧焊作业。

[0041]

需要说明的是,以上所述仅为本实用新型实施方式的一部分,根据本实用新型所描述的系统所做的等效变化,均包括在本实用新型的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实例做类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1