一种金属储罐抗风圈折弯装置的制作方法

1.本实用新型涉及一种机械加工装置,主要应用于金属储罐以及钢制容器抗风圈、加强圈、罐顶加强筋以及保温支撑圈的机械加工成型领域。

背景技术:

2.石油化工装置中金属储罐以及大型钢制容器壁板通常采用抗风圈或加强圈以增强结构强度,防止壁板形变,其结构形式为不同规格的弧形角钢。传统的滚板机压制方式,通常将多根角钢成对、断续焊接在一起,再通过滚板机反复碾压成弧形。角钢碾压成型后采用热切割,将焊接点切割分离,然后再进行补焊、打磨等修复作业。对于这种加工方法,存在以下不足:

3.1)压制前的组对焊接和成型后的热切割、打磨作业都会严重损伤母材,同时多次的热切割作业,材料反复受热极易产生热变形,施工质量不好保证。

4.2)滚板机下辊轮之间有一定间距,因此每根角钢两端存在一定的区域无法加工成型,需要切割去除,造成原材料的损耗。

5.3)制作过程需要经历焊接、碾压、切割、打磨多个工序作业,工序繁琐,人力、物力需求大,施工成本高、施工效率低。

6.4)滚板机体型大、重量重、使用功率大、购置费和维护费用高,安装时需要临时制作混凝土基坑,场地适用性差。

技术实现要素:

7.本实用新型要解决的技术问题是提供一种金属储罐抗风圈折弯装置,在弧形角钢制作过程中达到快速成型、无需二次处理、可操作性强、同时能够保证加强圈和抗风圈质量的效果,降低人工和材料成本。

8.为了实现解决上述技术问题,本实用新型采用了如下技术方案:

9.一种金属储罐抗风圈折弯装置,包括钢结构框架、传送导轨、液压控制系统和成型模块;

10.所述钢结构框架包括:支撑柱、支撑梁、千斤顶支座梁、操作平台和吊耳;支撑柱共计六根,称分布于操作平台四周;支撑横梁为十二根,十二根支撑横梁与支撑柱水平连接,形成框架式结构;千斤顶支座梁设置在框架式结构的顶部中间位置,支座梁采用螺栓与上部框架梁连接;操作平台水平设置于支撑柱底部上方,操作平台上设置有孔托;吊耳设置在框架顶部四周的支撑柱上;

11.所述传送导轨采用橡胶滑轮组制成,包括内侧导轨和外部支撑式导轨;内侧导轨对称固定在操作平台两侧,外部支撑式导轨布置在框架两侧;

12.所述液压控制系统包括:油箱、电机、竖直千斤顶、水平千斤顶和集成控制箱;油箱与电机均为两个,共计两组,每组的油箱与电机连接为一体,对称设置于操作平台上;竖直千斤顶共计两台,竖直千斤顶的升降套筒竖直向下,采用螺栓对称紧固在千斤顶支座梁下;

水平千斤顶设置在操作平台上,且轴线与中央位置的支撑柱垂直,固定在操作平台上;集成控制箱固定于中央支撑柱上,以便于操作;

13.所述成型模块包括:成型模具和手提式挡块;成型模具为金属块状结构或箱形结构,套合在水平千斤顶升降套筒上,并采用螺栓固定;手提式挡块可插拔于操作平台的孔托中。

14.具体的,所述的支撑柱、支撑梁横截面为h型钢。

15.具体的,该金属储罐抗风圈折弯装置的部件,除明确说明为螺栓连接的部位,其他各部件连接均采用焊接的连接方式。

16.具体的,成型模具可根据加工需求制作为圆弧形模具、直角形模具等,本次采用的是圆弧形模具。

17.进一步的技术方案还可以是:将水平千斤顶的成型模具更换为直角模块,材料选择接地扁钢,利用相同的方法可同时加工成多根拐角接地扁钢。

18.具体的,操作平台设置的孔托为多个,通过将手提式档块设置在在不同位置的孔托中,改变加工件的受力点,从而达到不同的折弯效果。

19.具体的,所述两电机分别连接竖直千斤顶和水平千斤顶的液压装置,通过集成控制箱中的集成控制系统,控制电机工作,并确保设备正常运转和操作安全。

20.操作时,将圆弧形模具与水平千斤顶升降套筒进行装配,然后将需要加工的角钢插入水平千斤顶与手提式挡块的间隙中;启动液压千斤顶系统,先驱动竖直千斤顶将角钢下边缘压紧固定,以防止角钢变形过程中上翘,再驱动水平千斤顶推动圆弧形模具缓慢前移,角钢通过手提式挡块和圆弧形模具的相互挤压即可加工出所要求的弧度。根据手提式挡块的间距对整根角钢进行等分,改变加工位置,反复操作多次,直至加工出所需规格的弧形角钢。

21.通过采用上述技术方案,本实用新型具有以下的有益效果:

22.1)全过程采用冷加工方式,避免了传统工艺中的热变形以及母材的损伤,保证了施工质量。

23.2)通过调整手提式挡块与成型模具位置,确保加工件的整体性加工,无损耗,降低了施工成本。

24.3)避免了传统工艺中的焊接、反复碾压、切割、打磨多个工序作业,降低了人力消耗,提高了施工效率。

25.4)与滚板机相比其结构简单、使用功率小、造价维护费用低、运输方便,不需要建设基坑,场地适用性强,便于施工现场的制造和使用。

附图说明

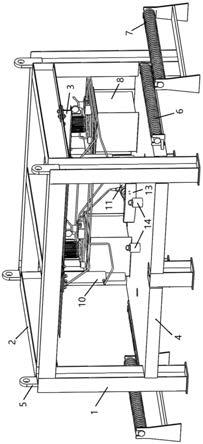

26.图1是本实用实用新型的结构布置正视图。

27.图2是本实用实用新型的结构布置后视图。

28.图3是本实用实用新型的外框架结构布置图。

29.图4是本实用实用新型的液压系统控制系统正视图。

30.图5是本实用实用新型的液压系统控制系统后视图。

31.图6是本实用实用新型的圆弧角钢成型示意图。

32.图7是本实用实用新型的扁钢直角成型示意图。

33.图中,1

‑

支撑柱,2

‑

支撑梁,3

‑

千斤顶支座梁,4

‑

操作平台,5

‑

吊耳,6

‑

内侧导轨,7

‑

外部支撑式导轨,8

‑

油箱,9

‑

电机,10

‑

竖直千斤顶,11

‑

水平千斤顶,12

‑

集成控制箱,13

‑

成型模具,14

‑

手提式挡块,15

‑

扁钢,16

‑

角钢。

具体实施方式

34.下面结合附图对本发明创造进一步解释说明。

35.一种金属储罐抗风圈折弯装置,包括由钢结构框架、传送导轨、液压控制系统和成型模块组成。

36.所述钢结构框架包括:支撑柱1、支撑梁2、千斤顶支座梁3、操作平台4和吊耳5;支撑柱1、支撑梁2横截面为h型钢;支撑柱1共计六根,称分布于操作平台4四周;支撑横梁为十二根,十二根支撑横梁与支撑柱1水平连接,形成框架式结构;千斤顶支座梁3设置在框架式结构的顶部中间位置,支座梁采用螺栓与上部框架梁连接;操作平台4水平设置于支撑柱1底部上方,操作平台4上设置有孔托;吊耳5设置在框架顶部四周的支撑柱1上。操作平台4设置的孔托为多个,通过将手提式档块设置在在不同位置的孔托中,改变加工件的受力点,从而达到不同的折弯效果。

37.所述传送导轨采用橡胶滑轮组制成,包括内侧导轨6和外部支撑式导轨7;内侧导轨6对称固定在操作平台4两侧,外部支撑式导轨7布置在框架两侧。

38.所述液压控制系统包括:油箱8、电机9、竖直千斤顶10、水平千斤顶11和集成控制箱12;油箱8与电机9均为两个,共计两组,每组的油箱8与电机9连接为一体,对称设置于操作平台4上;竖直千斤顶10共计两台,升降套筒竖直向下,采用螺栓对称紧固在千斤顶支座梁3下;水平千斤顶11设置在操作平台4上,且轴线与中央位置的支撑柱1垂直,固定在操作平台4上;集成控制箱12固定于中央支撑柱1上,以便于操作。两电机9分别连接竖直千斤顶10和水平千斤顶11的液压装置,通过控制箱中的集成控制系统确保设备正常运转和操作安全。

39.所述成型模块包括:成型模具13和手提式挡块14;成型模具13为金属块状结构或箱形结构,套合在水平千斤顶11升降套筒上,并采用螺栓固定;手提式挡块14可插拔于操作平台4的孔托中。成型模。根据加工需求制作为圆弧形模具。

40.该金属储罐抗风圈折弯装置的部件,除明确说明为螺栓连接的部位,其他各部件连接均采用焊接的连接方式。

41.具体施工时,首先根据需要安装手提式挡块14和选择合适的成型模具13,根据手提式挡块的间距将需要压制的加工件进行等分划线分段。例如,加工金属储罐抗风圈时,需要将角钢16加工成圆弧形状,此时成型模具13选取圆弧形模具,操作时,将普通手提挡块14插入操作平台4的孔托内,采用螺栓将圆弧形模具和水平千斤顶11升降套筒紧固连接,在圆弧形模具与手提式挡块14之间留下一定空隙,其距离应大于角钢16的宽度。而后,将需要折弯的角钢16水平插入预留的空隙内,先启动竖直千斤顶电机组9,控制竖直千斤顶轴10下降,使角钢16在操作平台4上压紧固定,以防止折弯过程中两端上翘。然后启动水平千斤顶电机组9,控制水平千斤顶11升降套筒缓慢前移,从而带动圆弧形模具向前推进,将角钢16压出圆弧形状。根据等分段,改变加工位置,反复操作多次,可快速生成所需规格的弧形角

钢。

42.经过现场实际加工检验,传统加工法在前期准备中,共需两名焊工和铆工进行将角钢组对焊接成组,压制过程中需三名铆工配合碾压,后期的拆解过程中,需两名焊工采用火焰切割将成组角钢分离成单根,然后再对切损的母材表面进行打磨补焊。可见,传统加工工艺加工施工工序多、耗时长、人力物力需求大,施工质量无保证。

43.利用本实用新型的装置,生产一根弧形角钢只需要几分钟,且产品质量好,生产效率高,与传统的施工方法相比,本装置可操作性好,避免了传统方法中的焊接和打磨等工序,减少对母材的损伤,效率明显提高。采用本实用新型装置,全程仅需三名铆工配合操作,经过多次实践检验,制作加工一根符合规格的弧形角钢只需几分钟,充分证明该系统不仅切实可行,而且能大大缩短工期,加快施工进度,同时有效节约成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1