纵剪机自动换刀系统用旋转十字臂的制作方法

1.本实用新型涉及纵剪机换刀设备技术领域,具体地说是一种纵剪机自动换刀系统用旋转十字臂。

背景技术:

2.纵剪机又称纵剪线,纵切机,分条机,用于将金属卷板经过开卷、纵剪、收卷成所需宽度的带卷,适用于加工冷轧和热轧碳钢、硅钢、马口铁、不锈钢及表面涂镀后的各类金属材料。目前针对于纵剪机的换刀方式一般有如下两种:一种是单纵剪机,在停机时进行人工更换刀具,所需的时间较长,人工劳动强度较大,影响整体机组的生产效率,另一种是双纵剪机,在其中一台纵剪机运行时,另一台纵剪机上套装下次机组工艺所需的刀具,需要进行换刀时直接交换两台纵剪机即可实现,虽然换刀速度得到明显提升,但此种方式需要两台纵剪机,生产成本显著提高,不便于推广使用,如何解决上述换刀问题是目前纵剪机换刀技术领域的难题。

技术实现要素:

3.本实用新型的目的在于提供一种纵剪机自动换刀系统用旋转十字臂,通过在多组十字臂轴上预先安装所用刀具,来实现纵剪机上刀具的更换,在仅需要一台纵剪机的前提下做到快速换刀,并有效降低整体机组的生产成本。

4.本实用新型解决其技术问题所采用的技术方案是:本实用新型所述的一种纵剪机自动换刀系统用旋转十字臂,包括有底座,底座的两侧位置处均安装有横向导轨,横向导轨沿底座的长度方向布置,在两侧的横向导轨上安装有能沿横向导轨移动的横移座,所述横移座的底部设有与横向导轨相配合的横向滑块,在横移座的顶部安装有外套圈,外套圈的内部配合安装有内套圈,内套圈的内周设有齿圈,在内套圈内部的横移座上安装有驱动电机,驱动电机的输出轴上安装有与齿圈相啮合的驱动齿轮,所述内套圈上还固定安装有旋转筒体,旋转筒体的四个侧面上均安装有十字臂轴,在底座的一端位置处还安装有行走液压缸,行走液压缸的活塞杆铰接在横移座上。所述十字臂轴上安装有圆键和刀具固定板,圆键和刀具固定板均沿十字臂轴的长度方向设置,其中圆键位于十字臂轴上端位置,刀具固定板位于圆键的两侧。所述十字臂轴的一端通过轴端法兰与旋转筒体可拆卸连接,十字臂轴的另一端的端面上安装有十字臂定位销。所述旋转筒体的每个侧面上均安装有两根十字臂轴,两根十字臂轴呈上下位置排列。所述横移座上还安装有旋转筒体的定位装置,定位装置包括有固定在横移座上的支撑板,支撑板上远离旋转筒体的一端设有定位液压缸,支撑板上靠近旋转筒体的一端设有与定位液压缸的活塞杆相配合的支撑块,对应于支撑块的位置,在旋转筒体的每个侧面上均安装有与定位液压缸的活塞杆相配合的端头定位套,端头定位套位于十字臂轴的下端,定位液压缸的活塞杆能穿过支撑块进入到端头定位套内。

5.本实用新型的积极效果在于:本实用新型所述的一种纵剪机自动换刀系统用旋转十字臂,通过在多组十字臂轴上预先安装所用刀具,并按需进行整体装置的横移及旋转来

实现与纵剪机主轴的对接,以便于更换纵剪机上的刀具,上刀和卸刀的操作过程仅方向相反,其余操作相同,过程简单,省时省力,有效降低了操作人员的劳动强度,提高了换刀操作的效率,相比于传统的换刀操作来说也大幅降低了生成成本,此外,本实用新型还具有结构简单紧凑,换刀精度高、操作简便和实用性强的优点,有利于在纵剪机换刀技术领域得到进一步推广。

附图说明

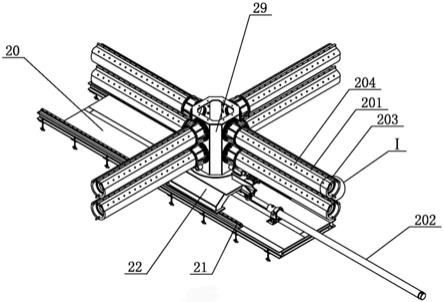

6.图1是本实用新型的三维结构示意图;

7.图2是本实用新型的主视图;

8.图3是图2中a

‑

a向剖视图的放大视图;

9.图4是图2中b

‑

b向剖视图的放大视图;

10.图5是图1中i的局部放大视图;

11.图6是图2中ii的局部放大视图。

具体实施方式

12.本实用新型所述的一种纵剪机自动换刀系统用旋转十字臂,如图1和图2所示,包括有底座20,底座20的两侧位置处均安装有横向导轨21,横向导轨21沿底座20的长度方向布置,在两侧的横向导轨21上安装有能沿横向导轨21移动的横移座22,所述横移座22的底部设有与横向导轨21相配合的横向滑块23。如图3所示,在横移座22的顶部安装有外套圈24,外套圈24的内部配合安装有内套圈25,内套圈25的内周设有齿圈26,在内套圈25内部的横移座22上安装有驱动电机27,驱动电机27的输出轴上安装有与齿圈26相啮合的驱动齿轮28,驱动电机27启动,内套圈25便能在外套圈24内转动。所述内套圈25上还固定安装有旋转筒体29,旋转筒体29位于外套圈24上部,旋转筒体29的四个侧面上均安装有十字臂轴201,十字臂轴201上用于安装不同工艺所需的刀具及刀套,相邻十字臂轴201之间的安装角度为90度,在整体装置上四根十字臂轴201呈“十字”设置,通过旋转筒体29的转动来实现对不同十字臂轴201的选择,从而完成不同工艺类型刀具的更换操作。在底座20的一端位置处还安装有行走液压缸202,行走液压缸202的活塞杆铰接在横移座22上,所述行走液压缸202能够作为动力源来驱动横移座22在横向导轨21上移动。

13.所述十字臂轴201上提前安装好接下来工艺所需的刀具,其中一根十字臂轴201是光轴,起到卸刀的作用,在进行换刀操作时,首先启动驱动电机27,使未安装刀具的十字臂轴201转动至与纵剪机主轴相对其的位置处,之后启动行走液压缸202,推动横移座22及其上的十字臂轴201向靠近纵剪机方向移动,直至未安装刀具的十字臂轴201与纵剪机主轴相对接,对接之后将纵剪机主轴上的刀具推至十字臂轴201上,完成卸刀操作后,行走液压缸202的液压缸收回一段距离,十字臂轴201与纵剪机主轴分离,再次启动驱动电机27带动旋转筒体29转动,使挂装有工艺所需刀具的十字臂轴201转动至与纵剪机主轴相对齐,行走液压缸202将活塞杆推出,使该十字臂轴201与纵剪机主轴对接,然后将工艺所需的刀具从十字臂轴201上推至纵剪机主轴上,之后再将换刀十字臂装置复位,其中卸载掉刀具的十字臂轴201可作为下次换刀操作的光轴,至此完成纵剪机的换刀操作,整体操作简便易实施,且换刀精度高,在降低操作人员劳动强度的前提下还显著提高了换刀效率。

14.为了便于将刀具紧固套装到十字臂轴201上,如图4所示,所述十字臂轴201上安装有圆键203和刀具固定板204,圆键203和刀具固定板204均沿十字臂轴201的长度方向设置,其中圆键203位于十字臂轴201上端位置,刀具固定板204位于圆键203的两侧,圆键203和刀具固定板204能与刀具内部的凹槽相配合,以实现刀具与十字臂轴201之间的紧固套装。

15.所述十字臂轴201的一端通过轴端法兰205与旋转筒体29可拆卸连接,十字臂轴201的另一端的端面上安装有十字臂定位销206,如图5所示,十字臂定位销206的设置便于十字臂轴201与纵剪机主轴之间实现精准对接,以保证换刀操作的顺利进行。

16.为了适用于双主轴纵剪机的换刀操作,所述旋转筒体29的每个侧面上均安装有两根十字臂轴201,两根十字臂轴201呈上下位置排列,分别能与纵剪机的两个主轴实现对接,以实现双主轴纵剪机的高效率换刀。

17.进一步地,为了在横移座22移动至十字臂轴201与纵剪机主轴对接的过程中,避免旋转筒体29发生转动,保证十字臂轴201与纵剪机主轴之间的精准对接,如图6所示,所述横移座22上还安装有旋转筒体29的定位装置,定位装置包括有固定在横移座22上的支撑板207,支撑板207上远离旋转筒体29的一端设有定位液压缸208,支撑板207上靠近旋转筒体29的一端设有与定位液压缸208的活塞杆相配合的支撑块209,对应于支撑块209的位置,在旋转筒体29的每个侧面上均安装有与定位液压缸208的活塞杆相配合的端头定位套210,端头定位套210位于十字臂轴201的下端,定位液压缸208的活塞杆能穿过支撑块209进入到端头定位套210内,来实现对旋转筒体29的定位,避免在对接过程中发生意外转动,其中支撑块209的设置不仅能起到导向作用,还在一定程度上降低了定位液压缸208的活塞杆与定位套210相配合时所产生的扭转力矩,能有效提高定位液压缸208的使用寿命。

18.本实用新型的技术方案并不限制于本实用新型所述的实施例的范围内。本实用新型未详尽描述的技术内容均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1