滚动支撑式深孔钻的制作方法

1.本实用新型涉及钻削刀具技术领域,具体涉及一种滚动支撑式深孔钻。

背景技术:

2.深孔钻是专门用于加工深孔的钻头,加工深孔的过程中,通常需要解决散热和排屑困难的问题。

3.现有技术中的一种bta深孔钻,其具有一个整体式的刀体,该刀体上设置有不同形状的切削刀片,分别为外刀片、中刀片以及内刀片,在刀体外侧设置有两个呈弧面形式的支撑导向块。

4.上述结构的bta深孔钻,其中支撑导向块是固定的,在钻孔过程中,支撑导向块直接作用于孔壁,与孔壁之间具有摩擦,该摩擦必然会导致刀体发热,增加了散热的难度。

技术实现要素:

5.本实用新型要解决的技术问题是解决现有技术中bta深孔钻的固定式支撑导向块与孔壁的摩擦导致刀体发热量大以及散热难度增大的技术缺陷。

6.为了解决上述技术问题,本实用新型提供的技术方案如下:一种滚动支撑式深孔钻,至少包括刀体,所述刀体的前端端部设置有不同形式的刀片,分别为内刀片、中刀片以及外刀片,所述刀体的外壁设置有至少两个导向支撑部,所述导向支撑部至少包括滚柱和容纳该滚柱的滚柱容置腔,所述滚柱的外表面距离刀体轴线的最大半径为r1,所述外刀片的刀刃距离刀体轴线的最大半径为 r2,r1大于r2。

7.一种优选的实施例,所述滚柱容置腔在径向最外侧设置有开口,所述开口 53的宽度小于所述滚柱的直径。

8.一种优选的实施例,所述滚柱的端部距离外刀片刀刃的轴向间距l为 0.4~1.2mm。

9.一种优选的实施例,l为0.7~0.9mm。

10.一种优选的实施例,r1与r2的差值为0.005~0.01mm。

11.一种优选的实施例,所述滚柱的材质为轴承钢或硬质合金棒料。

12.一种优选的实施例,所述导向支撑部的数量为3~8个。

13.一种优选的实施例,所述刀体设置有分布于刀片两侧的内排屑通道。

14.一种优选的实施例,所述的滚动支撑式深孔钻为bta深孔钻。

15.本实施例的滚动支撑式深孔钻,与现有技术相比,具有以下有益效果:

16.(1)在钻孔过程中,滚柱和滚柱容置腔形成的滚动式导向支撑部,作为外刀片的受力支撑,该作用与现有技术中固定式导向支撑部所起的导向支撑作用一致。

17.(2)滚柱与孔壁之间为滚动摩擦,众所周知,滚动摩擦的摩擦力更小,其与孔壁之间的滚动摩擦对刀体的发热影响较小,明显地降低了深孔钻钻孔过程中的散热难度。

18.(3)由于滚柱外表面距离刀体轴线的最大半径r1大于所述外刀片的刀刃距离刀体

轴线的最大半径r2,滚柱对经过外刀片加工过的孔壁进行滚压作用,形成辅助切削,经过该滚压式辅助切削,使得孔壁的表面粗糙度降低,孔壁表面更加光滑。

19.综上所述,本实施例中的滚动式导向支撑部,在现有技术中只具有导向支撑作用的基础上,不仅通过滚动摩擦减小了发热,降低了深孔加工的散热难度,而且通过滚压对孔壁进行了滚压式辅助切削加工,提升了孔壁的表面质量,相对现有技术而言,实现了跨越式的进步,对深孔钻削加工具有特别重要的意义。

附图说明

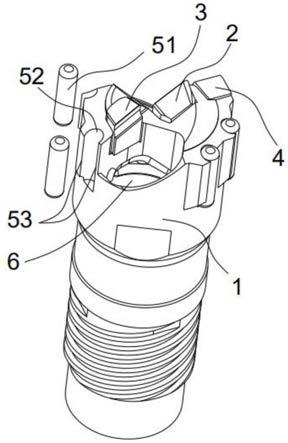

20.图1为本实施例滚动支撑式深孔钻的立体结构示意图;

21.图2为本实施例滚动支撑式深孔钻的爆炸状态结构示意图;

22.图3为本实施例滚动支撑式深孔钻的正视结构示意图;

23.图4为本实施例滚动支撑式深孔钻的俯视结构示意图。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,一体地连接,也可以是可拆卸连接;可以是两个元件内部的连通;可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

27.下面将以bta深孔钻为例,对本实施例的滚动支撑式深孔钻做详细的说明。

28.如图1

‑

4所示,本实施例的一种bta深孔钻,包括整体式的刀体1,该刀体 1的前端端部设置有不同形式的刀片,分别为内刀片2、中刀片3以及外刀片4,其中内刀片2位于中部,中刀片3和外刀片4位于内刀片的两侧,三个刀片大致呈并排设置。在三个刀片排列的刀片组两侧,分别设置有内排屑通道6。

29.需要说明的是,上述结构均为现有技术,与现有技术中的bta深孔钻的结构相同。

30.作为本实施例区别于现有技术最大的改进,如图1、图2所示,其中刀体1 的外壁上设置了4个导向支撑部5,该导向支撑部5包括滚柱51和设置于刀体外壁上用于容纳所述滚柱51的滚柱容置腔52。

31.需要说明的是,本实施例设置了4个导向支撑部5,其中导向支撑部5也可以是其他数量,例如2~8个均可,优选为3~8个。

32.一种优选的实施方式,其中,所述滚柱容置腔52在径向最外侧设置有开口 53,该开口53的宽度小于滚柱51的直径。装配过程中,滚柱51自滚柱容置腔 52的上端插入,插入后对滚柱容置腔52的上端进行已知缩口加工或焊接加工,使滚柱51不能从上端脱出,但在

滚柱容置腔52中可旋转运动。

33.在深孔加工过程中,滚柱51自开口露出的部分与孔壁直接接触,形成对外刀片的导向支撑作用。在滚柱51与孔壁相互作用的过程中,滚柱51会绕自身的轴线旋转,与孔壁之前形成滚动摩擦。与现有技术相比,滚动摩擦的摩擦力非常小,该摩擦力较小的滚动摩擦对于刀体发热的影响较小,从而降低了深孔加工过程中散热的难度。

34.如图4所示,其中所述滚柱51的外表面距离刀体轴线的最大半径为r1,所述外刀片4的刀刃距离刀体轴线的最大半径为r2,其中r1大于r2,r1与r2 的差值为0.005~0.01mm。基于该尺寸设置,滚柱51对经过外刀片4加工过的孔壁具有滚压作用,经过该滚压式辅助切削,使得孔壁的表面粗糙度降低,孔壁表面更加光滑。如此极大的提升了孔壁的表面质量,相对现有技术而言,实现了跨越式的进步,对深孔钻削加工具有特别重要的意义。

35.由于滚柱51不仅起到导向支撑作用,还具有滚压加工的作用,因此采用高硬度耐磨材质,例如轴承钢或硬质合金。

36.如图3所示,本实施例中,所述滚柱51的端部距离外刀片刀刃的轴向间距 l为0.4~1.2mm,优选为0.7~0.9mm。

37.总之,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1