一种薄壁汽车发电机爪极制造模具的制作方法

1.本实用新型涉及汽车发电机爪极制造技术领域,尤其是一种薄壁汽车发电机爪极制造工艺及模具。

背景技术:

2.爪极是伦德尔式交流发电机转子总成中的核心零件,其主要作用是将转子中励磁线圈产生轴向磁场转化为径向磁场,从而使得转子旋转时获得沿空间三维分布的交变磁场。由于爪极结构十分复杂、关键部位尺寸精度要求高,实现其绿色高效均质生产一直是制约其大规模推广应用的瓶颈技术问题。

3.目前现有技术中汽车发电机爪极广泛使用的制造工艺技术是中国专利公开的专利汽车发电机用爪极及其制造工艺(公开号cn1772413),该专利公开了一种汽车发电机爪极制造工艺,按照下料、加热、墩粗、预锻、终锻、切边、磁性退火、冷整形和精加工的步骤进行。

4.随着汽车交流发电机向高功率轻量化的发展,通过减小爪极零件的厚度适当增加高度来降低整机质量成为一种可选技术方案,然而这种技术方案给爪极的制造带来了困难。尤其是对于爪极爪尖壁厚小于1.5mm的这类薄壁爪极,采用热锻的方式对其制坯十分困难,制造过程中会出现:成型设备吨位要求增加、原材料用量和浪费增加、模具寿命降低且需要等一种或多种技术问题。按照现有专利技术方案制造这类薄壁爪极的步骤一般为下料、加热、墩粗、预锻、终锻、切边、磁性退火、冷整形和精加工,其中精加工需要对爪部进行额外铣削加工,不仅生产效率和模具寿命低、而且产品成型质量不稳定。

技术实现要素:

5.本实用新型要解决的技术问题是:为了解决现有薄壁爪极质量不稳定及生产效率低问题,本实用新型提供了一种薄壁汽车发电机爪极制造工艺,在对s7步骤之设有s6步骤,对所述爪极冷精整件爪部进行变薄拉伸处理,所述爪部变薄拉伸处理是采用设有的变薄拉伸模具对爪极的爪部进行侧向挤压,从而在爪极精加工时能够不再对爪部进行额外铣削加工,能够显著提高该类产品生产效率和工艺稳定性,减少材料损耗,达到制造过程高效节能的技术效果。

6.一种薄壁汽车发电机爪极制造工艺,包括依次如下步骤:

7.s1下料,

8.s2加热,

9.s3热锻,并获得爪极热锻件,

10.s4锻后处理,

11.s5对经过锻后处理的爪极热锻件进行冷精整,

12.s7将所述爪极冷精整件进行切削加工获得爪极成品零件,

13.在对s7步骤之设有s6步骤,对所述爪极冷精整件爪部进行变薄拉伸处理,所述爪

部变薄拉伸处理是采用设有的变薄拉伸模具对爪极的爪部进行侧向挤压,所述爪极成品零件的爪部变薄拉伸区域表面和未变薄拉伸区域表面光亮度不同且存在光亮度分界线。

14.进一步地,所述加热步骤为采用中频感应加热炉将所述圆柱形棒料加热至锻造温度区间获得加热棒料,锻造温度区间为1150℃

‑

1280℃。

15.进一步地,所述热锻为采用热锻模具对加热棒料进行一工步或多工步锻造获得爪极热锻件。

16.进一步地,所述锻后处理步骤为对所述爪极热锻件进行热处理、表面处理和冷却。

17.进一步地,所述爪极热锻件爪尖壁厚d1为1.5mm

‑

2mm。

18.进一步地,所述爪极冷精整件爪尖壁厚d2为1.5mm

‑

2mm。

19.进一步地,所述变薄拉伸件爪尖壁厚d3为0.5mm

‑

1.5mm。

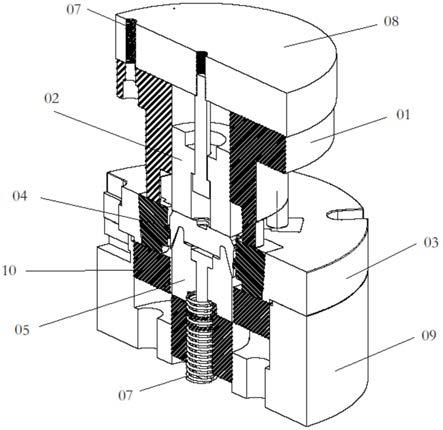

20.一种薄壁汽车发电机爪极制造模具,所述变薄拉伸模具包括上模、活动上模芯、导向板、侧压块若干、活动下模、压缩弹簧若干、螺钉若干、上模座、下模座和浮动板。

21.进一步地,所述上模通过螺钉固定在所述上模座上,所述活动上模芯通过螺钉和压缩弹簧固定在所述上模内,所述导向板通过螺钉固定在所述下模座上,所述活动下模通过压缩弹簧和所述下模座连接,所述侧压块安装在所述导向板的滑槽内,通过所述压缩弹簧和所述浮动板连接,在所述滑槽内可自由地沿x、y、z三个方向运动,所述侧压块和所述滑槽在x方向和y方向分别设置相互配合的度数相同的第一倾斜角a和第二倾斜角b,以便所述侧压块滑动。

22.进一步地,所述第一倾斜角a的取值范围为3

°

~8

°

,所述第二倾斜角b的取值范围为6

°

~16

°

。

23.本实用新型的有益效果是:本实用新型提供了一种薄壁汽车发电机爪极制造工艺,在对s7步骤之设有s6步骤,对所述爪极冷精整件爪部进行变薄拉伸处理,所述爪部变薄拉伸处理是采用设有的变薄拉伸模具对爪极的爪部进行侧向挤压,避免对爪部进行额外铣削加工,能够显著提高该类产品生产效率和工艺稳定性,减少材料损耗,达到制造过程高效节能的技术效果。

附图说明

24.下面结合附图和实施例对本实用新型进一步说明。

25.图1为爪极变薄拉伸模具结构示意图,

26.图2为导向板的结构示意图,

27.图3为侧压块的结构示意图,

28.图4为爪极爪尖壁厚的结构示意图。

29.图中:

30.01.上模,02.活动上模芯,03.导向板,04.侧压块若干,05.活动下模,07.压缩弹簧,08.上模座,09.下模座,10.浮动板。

具体实施方式

31.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

32.如图4所示,对爪极热锻件的爪尖部做了结构调整,在距爪极爪部最上表面10mm处人为地向爪尖逐渐增加厚度,使得热锻件爪尖壁厚增加至为2mm,降低热锻时的技术难度,然后在爪极冷精整后增加一道爪尖变薄拉伸工序,即在冷锻机上采用变薄拉伸模具将此处的多余金属挤压至爪部其它部位,将爪尖壁厚减少至符合图纸要求的尺寸要求。

33.实施例1

34.一种汽车发电机爪极,材质为低碳钢,其爪尖壁厚为0.6mm,具体制造工艺步骤如下:

35.s1下料,根据爪极成品质量要求,结合体积不变原则,采用剪切机将爪极原材料剪切成圆柱形棒料。

36.s2加热,将s1步骤中的圆柱形棒料采用中频感应加热炉加热至锻造温度区间1150℃

‑

1280℃,获得加热棒料。

37.s3热锻,将加热棒料进行多工步锻造,依次通过预锻、终锻和切边,获得爪极热锻件,爪极热锻件的爪尖壁厚为1.5mm以上,优选设置为2mm。

38.s4锻后处理,将s3步骤中的爪极热锻件依次进行热处理、表面抛丸和冷却,清除热锻件表面氧化皮,提高爪极热锻件导磁性能。

39.s5冷精整,对经过s4步骤的爪极热锻件进行爪部全部表面的冷精整,提高爪极爪部的尺寸精度,获得爪极冷精整件。

40.s6爪部变薄拉伸,对爪极冷精整件的爪部采用变薄拉伸模具进行变薄拉伸,将爪极爪尖壁厚变薄至0.6mm获得爪极变薄拉伸件,爪极变薄拉伸件的爪部后续不再切削加工。变薄拉伸模具包括上模01、活动上模芯02、导向板03、侧压块04若干、活动下模05、压缩弹簧07若干、螺钉若干、上模座08、下模座09和浮动板。上模01通过螺钉固定在上模座08上,活动上模芯02通过螺钉若干及压缩弹簧固定在上模内,导向板03通过螺钉固定在下模座09上,活动下模05通过压缩弹簧07和下模座09连接,04侧压块安装在03导向板的滑槽内,通过压缩弹簧07和浮动板连接,在滑槽内可自由地沿x、y、z三个方向运动,侧压块04和滑槽在x方向和y方向分别设置相互配合的度数相同的倾斜角a和b,以便04侧压块滑动。其中第一倾斜角a为5

°

,第二倾斜角b为8

°

。

41.s7切削加工,爪部各表面不再切削加工,仅对爪部以外需要切削加工的表面进行切削加工提高表面粗糙度和精度。

42.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1