一种用于组装剪刀的自动装配线的制作方法

1.本发明涉及剪刀装配领域,具体是涉及一种用于组装剪刀的自动装配线。

背景技术:

2.剪刀是切割布、纸、钢板、绳、圆钢等片状或线状物体的双刃工具,两刃交错,可以开合。在现有技术中,装配剪刀是先通过人工将两片剪片手工铆接或者由人工将两片剪刀的零件放置于铆钉机上,配剪刀过程中,此种方式作业辛苦、劳动量大,并且装配剪刀的效率低,同时在铆接或者手工铆接的过程中会造成人员的意外伤害。

技术实现要素:

3.为解决上述技术问题,提供一种用于组装剪刀的自动装配线,本技术方案解决了装配剪刀的生产线自动化程度不够高,装配剪刀的过程中周期长、效率低下,人员劳动量大及人力成本高,人工在装配过程中的会产生意外伤害。

4.为达到以上目的,本发明采用的技术方案为:一种用于组装剪刀的自动装配线,包括:机架;第一装配装置,所述第一装配装置包括:刀柄上料组件、刀刃上料组件和夹紧机构,所述刀柄上料组件和刀刃上料组均位于机架的旁侧,所述刀柄上料组件用于将剪刀的刀柄传输至夹紧机构上,所述刀刃上料组件用于将剪刀的刀刃传输至夹紧机构上;所述夹紧机构位于机架上,用于将剪刀的刀柄和刀刃组装在一起;第二装配装置,所述第二装配装置包括:铆钉送料组件、移料机构、翻转机构、传送带和铆钉机,所述铆钉送料组件位于机架的旁侧,所述铆钉送料组件用于将铆钉传输至传送带上;所述移料机构位于夹紧机构的上方,所述移料机构用于将夹紧机构上组装好的剪刀零件移料至传送带上;所述传送带位于机架远离刀刃上料组件的旁侧,所述传送带用于将组装好的剪刀的零件传输至铆钉机处;所述翻转机构位于传送带的旁侧,所述翻转机构用于将已组装好的剪刀的零件抓取并翻转,最后放置于传送带上,待铆钉机铆接;所述铆钉机位于传送带的传输方向的末端,用于将组装好的剪刀的零件的铆接在一起;收料箱,所述收料箱位传送带传输方向的末端,所述收料箱用于收集已组装好的剪刀。

5.优选的,所述刀柄上料组件包括第一震动盘、第一导料滑道、第一护栏、第一落料槽、第一电磁挡板和第一传感器,所述第一震动盘位于夹紧机构的旁侧,第一导料滑道固定连接于第一震动盘,第一导料滑道的传输方向与夹紧机构的宽度方向垂直,第一护栏固定连接于第一导料滑道的上方,第一落料槽固定连接于第一导料滑道的传输末端,第一落料槽上开设有一个第一落料孔,所述第一落料孔的形状与剪刀的刀柄形状相互匹配,第一电磁挡板位于第一导料滑道与第一落料槽之间,第一传感器固定连接于第一落料槽外侧的侧壁上。

6.优选的,所述刀刃上料组件包括第二震动盘、第二导料滑道、第二护栏、第二落料槽、第二电磁挡板和第二传感器,所述第二震动盘位于夹紧机构的旁侧,第二导料滑道固定连接于第二震动盘,第二导料滑道的传输方向与夹紧机构的长度方向垂直,第二护栏固定连接于第二导料滑道的上方,第二落料槽固定连接于第二导料滑道的传输末端,第二落料槽上开设有一个第二落料孔,所述第二落料孔的形状与剪刀的刀刃的形状相互匹配,第二电磁挡板位于第二导料滑道与第二落料槽之间,第二传感器固定连接于第二落料槽外侧的侧壁上。

7.优选的,所述夹紧机构包括夹紧平台、旋转轴、夹紧气缸、摆动杆、第一连接杆、第二连接杆、第一滑台、第二滑台、第一滑轮和第二滑轮,所述夹紧平台位于机架上,夹紧台上开设有两个两两为一组的限位槽,且两组限位槽呈对称状态分布,所述限位槽的长度方向与夹紧平台的长度方向平行,所述第一滑台与第二滑台分别限位槽与夹紧平台滑动连接,所述第一滑轮和第二滑轮通过限位槽与第一滑台和第二滑台固定连接,所述夹紧平台的底部设有旋转轴,夹紧气缸的底部套设于旋转轴上,摆动杆套设于旋转轴上,摆动杆的两端分别轴接有第一连接杆和第二连接杆的一端,第一连接杆的另一端与夹紧气缸的输出轴固定连接,且第一连接杆的另一端与第一滑台轴接,所述第二连接杆的另一端与第二滑台轴接。

8.优选的,所述第一滑台和第二滑台上分别设有固定槽一和固定槽二,所述第一滑台的固定槽一的形状与剪刀刀柄的形状相互匹配,所述第二滑台的固定槽二的形状与剪刀刀刃的形状相互匹配。

9.优选的,所述铆钉送料组件包括第三震动盘、第三导料滑道、电磁弹簧、第一支架和第三传感器,所述第三震动盘位于夹紧机构的远离刀刃上料组件的一侧,第三导料滑道固定连接于第三震动盘,第三导料滑道的传输方向与夹紧机构的宽度方向垂直,电磁弹簧位于第三导料滑道的传输末端,第一支架位于第三导料滑道的旁侧与地面相连,第三传感器固定连接与第一支架上。

10.优选的,所述移料机构包括第一电机、第二支架、平移架、夹爪滑台、丝杆、气缸架、推板、第一气缸、第一夹爪气缸、夹爪支架和两个导柱,所述第二支架为“l”形状横跨夹紧机构的上方且位于刀刃上料组件的旁侧与地面相连,平移架呈水平状态固定连接在第二支架上的顶部的侧壁上,平移架的内侧侧壁上设有滑槽,夹爪滑台位于平移架上,夹爪滑台靠近平移架的一侧设有滑条且与所述平移架的滑轨相互匹配,丝杆位于平移架两端之间,丝杆贯穿通过夹爪滑台且与其螺纹配合,第一电机位于平移架远离夹紧机构的一端的外侧,第一电机的输出轴与丝杆固定连接,气缸架固定连接在夹爪滑台上,第一气缸呈竖直状态固定连接在气缸架上,推板位于气缸架下方,第一气缸的输出轴贯穿通过气缸架与推板固定连接,推板的顶部设有两个导柱贯穿通过气缸架且与其滑动连接,夹爪支架和第一夹爪气缸均固定连接在推板的底部上,夹爪支架的底部的两端设有两个第四传感器。

11.优选的,所述翻转机构包括第三支架、第二气缸、滑轨、第三滑台、齿条、齿轮、旋转支架、连接板、转动轴、翻转架、第二夹爪气缸和第五传感器,第三支架位于传送带的旁侧与地面相连,第二气缸呈水平状态固定连接在第三支架的顶部,连接板的一端固定连接于第二气缸的输出轴上,连接板的另一端固定连接于滑轨的宽度方向与第二气缸输出轴同侧的一端上,呈水平状态位于第二气缸的旁侧且固定连接于第三支架的顶部,第三滑台位于滑轨上方且与其滑动连接,齿条呈水平状态固定连接在第三滑台的顶部,旋转支架位于滑轨

的靠近传送带的一侧且固定连接与第三支架上,转动轴呈水平状态套设于旋转支架上,转动轴的轴线与传送带的传输方向垂直,齿轮位于齿条的上方且套设于转动轴靠近滑轨的一端上,齿轮与齿条啮合连接,翻转架固定连接在旋转轴上,第二夹爪气缸固定连接在翻转架上,第五传感器位于旋转支架的旁侧与第三支架固定连接。

12.优选的,所述传送带位于机架的旁侧,所述传送带的传输方向与机架垂直,所述传送带上套设有两个皮带,所述传送带上设有若干个移料架,所有移料架均呈水平状态固定连接于两个皮带上,所有移料架的宽度方向均与传送带的长度方向垂直,所有移料架的中部均设有一个接料槽且与铆钉的尺寸相互匹配。

13.优选的,所述铆接机的一侧的侧壁上设有第六传感器,所述铆接机的承压台位于两个皮带之间的下方。

14.本发明的有益效果:本发明与现有技术相比具有的有益效果是:首先通过第一装配装置的刀柄上料组件和刀刃上料将剪刀的刀柄和刀刃传输夹紧机构上,其次有夹紧机构将剪刀的刀柄和刀刃组装在一起,通过第二装配装置的移料机构将剪刀的零件传输至传送带上,翻转机构将剪刀的零件取并翻转,最后放置于传送带上,待铆接机铆接,然后由铆接机将剪刀的两个零件组装在一起,最后通过传送带落料至收料箱内,完成整个组装过程。通过上述操作,装配剪刀的生产线自动化程度高,装配剪刀的过程中可缩短装配剪刀的周期、提高效率及速度,且减轻劳动量及人力成本,减少了人工在装配过程中的意外伤害。

附图说明

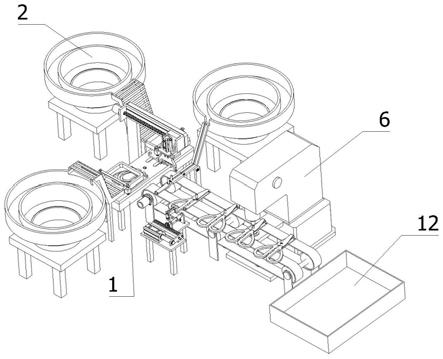

15.图1为本发明的零件组装示意图;图2为本发明的整体立体示意图;图3为本发明的第一装配装置立体示意图;图4为本发明的第二装置配装置立体示意图;图5为本发明的刀柄上料组件立体示意图;图6为本发明的刀刃上料组件立体示意图;图7为本发明的夹紧机构立体示意图;图8为本发明的夹紧机构局部立体示意图一;图9为本发明的夹紧机构局部立体示意图二;图10为本发明的移料机构立体示意图;图11为本发明的移料机构局部立体示意图一;图12为本发明的移料机构局部立体示意图二;图13为本发明的铆钉送料组件立体示意图;图14为本发明的翻转机构立体示意图;图15为本发明的第二装配装置局部示意图一;图16为本发明的翻转机构局部立体示意图;图17为本发明的第二装配装置局部示意图二;图中标号为:1

‑

机架;2

‑

第一装配装置;3

‑

刀柄上料组件;4

‑

刀刃上料组件;5

‑

夹紧机构;6

‑

第二装配装置;7

‑

铆钉送料组件;8

‑

移料机构;9

‑

翻转机构;10

‑

传送带;11

‑

铆钉机;12

‑

收料箱;

13

‑

第一震动盘;14

‑

第一导料滑道;15

‑

第一护栏;16

‑

第一落料槽;17

‑

第一电磁挡板;18

‑

第一传感器;19

‑

第一落料孔;20

‑

第二震动盘;21

‑

第二导料滑道;22

‑

第二护栏;23

‑

第二落料槽;24

‑

第二电磁挡板;25

‑

第二传感器;26

‑

第二落料孔;27

‑

夹紧平台;28

‑

旋转轴;29

‑

夹紧气缸;30

‑

摆动杆;31

‑

第一连接杆;32

‑

第二连接杆;33

‑

第一滑台;34

‑

第二滑台;35

‑

第一滑轮;36

‑

第二滑轮;37

‑

限位槽;38

‑

固定槽一;39

‑

固定槽二;40

‑

第三震动盘;41

‑

第三导料滑道;42

‑

电磁弹簧;43

‑

第一支架;44

‑

第三传感器;45

‑

第一电机;46

‑

第二支架;47

‑

平移架;48

‑

夹爪滑台;49

‑

丝杆;50

‑

第一气缸;51

‑

第一夹爪气缸;52

‑

夹爪支架;53

‑

导柱;54

‑

滑槽;55

‑

滑条;56

‑

推板;57

‑

气缸架;58

‑

第三支架;59

‑

第二气缸;60

‑

滑轨;61

‑

第三滑台;62

‑

齿条;63

‑

齿轮;64

‑

旋转支架;65

‑

连接板;66

‑

转动轴;67

‑

翻转架;68

‑

第二夹爪气缸;69

‑

第五传感器;70

‑

皮带;71

‑

移料架;72

‑

接料槽;73

‑

承压台;74

‑

第六传感器。

具体实施方式

16.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

17.根据图1从左至右所示,首先会将剪刀的刀柄和刀刃传输至夹紧机构5上,由夹紧机构5组合剪刀的刀柄和刀刃,再由移料机构8将组合后的剪刀的零件套设在铆钉上,再由翻转机构9间隔翻转剪刀的零件并将其套设在一个已组装好的剪刀的零件上,最后由传送带10将套设好的两个剪刀的零件传输至铆钉机11铆接。

18.参照图2

‑

17所示, 一种用于组装剪刀的自动装配线,包括:机架1;第一装配装置2,所述第一装配装置2包括:刀柄上料组件3、刀刃上料组件4和夹紧机构5,所述刀柄上料组件3和刀刃上料组均位于机架1的旁侧,所述刀柄上料组件3用于将剪刀的刀柄传输至夹紧机构5上,所述刀刃上料组件4用于将剪刀的刀刃传输至夹紧机构5上;所述夹紧机构5位于机架1上,用于将剪刀的刀柄和刀刃组装在一起;第二装配装置6,所述第二装配装置6包括:铆钉送料组件7、移料机构8、翻转机构9、传送带10和铆钉机11,所述铆钉送料组件7位于机架1的旁侧,所述铆钉送料组件7用于将铆钉传输至传送带10上;所述移料机构8位于夹紧机构5的上方,所述移料机构8用于将夹紧机构5上组装好的剪刀零件移料至传送带10上;所述传送带10位于机架1远离刀刃上料组件4的旁侧,所述传送带10用于将组装好的剪刀的零件传输至铆钉机11处;所述翻转机构9位于传送带10的旁侧,所述翻转机构9用于将已组装好的剪刀的零件抓取并翻转,最后放置于传送带10上,待铆钉机11铆接;所述铆钉机11位于传送带10的传输方向的末端,用于将组装好的剪刀的零件的铆接在一起;收料箱12,所述收料箱12位传送带10传输方向的末端,所述收料箱12用于收集已组装好的剪刀。

19.首先通过第一装配装置2的刀柄上料组件3和刀刃上料将剪刀的刀柄和刀刃传输夹紧机构5上,其次有夹紧机构5将剪刀的刀柄和刀刃组装在一起,通过第二装配装置6的移料机构8将剪刀的零件传输至传送带10上,翻转机构9将剪刀的零件取并翻转,最后放置于传送带10上,待铆接机铆接,然后由铆接机将剪刀的两个零件组装在一起,最后通过传送带10落料至收料箱12内,完成整个组装过程。

20.所述刀柄上料组件3包括第一震动盘13、第一导料滑道14、第一护栏15、第一落料槽16、第一电磁挡板17和第一传感器18,所述第一震动盘13位于夹紧机构5的旁侧,第一导料滑道14固定连接于第一震动盘13,第一导料滑道14的传输方向与夹紧机构5的宽度方向垂直,第一护栏15固定连接于第一导料滑道14的上方,第一落料槽16固定连接于第一导料滑道14的传输末端,第一落料槽16上开设有一个第一落料孔19,所述第一落料孔19的形状与剪刀的刀柄形状相互匹配,第一电磁挡板17位于第一导料滑道14与第一落料槽16之间,第一传感器18固定连接于第一落料槽16外侧的侧壁上。首先第一震动盘13启动,将剪刀的刀柄沿第一导料滑道14传输至第一落料槽16,第一护栏15用于防止传输过程中剪刀的刀柄掉落,第一传感器18用于识别夹紧机构5的移动,当夹紧机构5滑动至第一落料槽16的下方时,第一电磁挡板17抬起,第一导料滑道14向前传输一个剪刀的刀柄,第一电磁挡板17落下,剪刀的刀柄通过第一落料孔19落料至夹紧机构5上,周而复始。

21.所述刀刃上料组件4包括第二震动盘20、第二导料滑道21、第二护栏22、第二落料槽23、第二电磁挡板24和第二传感器25,所述第二震动盘20位于夹紧机构5的旁侧,第二导料滑道21固定连接于第二震动盘20,第二导料滑道21的传输方向与夹紧机构5的长度方向垂直,第二护栏22固定连接于第二导料滑道21的上方,第二落料槽23固定连接于第二导料滑道21的传输末端,第二落料槽23上开设有一个第二落料孔26,所述第二落料孔26的形状与剪刀的刀刃的形状相互匹配,第二电磁挡板24位于第二导料滑道21与第二落料槽23之间,第二传感器25固定连接于第二落料槽23外侧的侧壁上。首先第二震动盘20启动,将剪刀的刀刃沿第二导料滑道21传输至第二落料槽23,第二护栏22用于防止传输过程中剪刀的刀刃掉落,第二传感器25用于感应夹紧机构5的移动,当夹紧机构5滑动至第二落料槽23的下方时,第二电磁挡板24抬起,第二导料滑道21向前传输一个剪刀的刀刃,第二电磁挡板24落下,剪刀的刀刃通过第二落料孔26落料至夹紧机构5上,周而复始。

22.所述夹紧机构5包括夹紧平台27、旋转轴28、夹紧气缸29、摆动杆30、第一连接杆31、第二连接杆32、第一滑台33、第二滑台34、第一滑轮35和第二滑轮36,所述夹紧平台27位于机架1上,夹紧台上开设有两个两两为一组的限位槽37,且两组限位槽37呈对称状态分布,所述限位槽37的长度方向与夹紧平台27的长度方向平行,所述第一滑台33与第二滑台34分别限位槽37与夹紧平台27滑动连接,所述第一滑轮35和第二滑轮36通过限位槽37与第一滑台33和第二滑台34固定连接,所述夹紧平台27的底部设有旋转轴28,夹紧气缸29的底部套设于旋转轴28上,摆动杆30套设于旋转轴28上,摆动杆30的两端分别轴接有第一连接杆31和第二连接杆32的一端,第一连接杆31的另一端与夹紧气缸29的输出轴固定连接,且第一连接杆31的另一端与第一滑台33轴接,所述第二连接杆32的另一端与第二滑台34轴接。当剪刀的刀柄和刀刃落料至第一滑台33和第二滑台34上时,夹紧气缸29启动,夹紧气缸29的输出轴拉动与其固定连接的第一连接杆31的一端,使得与第一连接杆31轴接的摆动杆30绕旋转轴28摆动,摆动杆30的运动带动了与摆动杆30另一端轴接的第二连接杆32的移动,第一连接杆31和第二连接杆32的移动使得与其轴接的第一滑轮35和第二滑轮36沿限位槽37向旋转轴28方向移动,从而使得第一滑台33和第二滑台34沿限位槽37的方向相互向旋转轴28靠拢,从而使得第一滑台33上的刀柄和第二滑台34上的刀刃组装在一起,然后由移料机构8移动至传送带10上,夹紧气缸29的输出轴推出,使得第一滑台33和第二滑台34沿限位槽37滑动至第一落料槽16和第二落料槽23的下方。

23.所述第一滑台33和第二滑台34上分别设有固定槽一38和固定槽二39,所述第一滑台33的固定槽一38的形状与剪刀刀柄的形状相互匹配,所述第二滑台34的固定槽二39的形状与剪刀刀刃的形状相互匹配。固定槽一38和固定槽二39用于固定剪刀的刀柄和刀刃。

24.所述铆钉送料组件7包括第三震动盘40、第三导料滑道41、电磁弹簧42、第一支架43和第三传感器44,所述第三震动盘40位于夹紧机构5的远离刀刃上料组件4的一侧,第三导料滑道41固定连接于第三震动盘40,第三导料滑道41的传输方向与夹紧机构5的宽度方向垂直,电磁弹簧42位于第三导料滑道41的传输末端,第一支架43位于第三导料滑道41的旁侧与地面相连,第三传感器44固定连接与第一支架43上。当剪刀的刀柄和刀刃组装在一起后,第三震动盘40启动,第三震动盘40将铆钉沿第三导料滑道41传输至传送带10上,第三传感器44用于感应传送带10的移动,当感应到传送带10的移料架71,传送带10停止与第三到导料滑道的相匹配的落料处,电磁弹簧42收缩,第三导料滑道41向前传输一个铆钉,将铆钉传输至传送带10的移料架71上,电磁弹簧42伸出阻挡铆钉的传输。

25.所述移料机构8包括第一电机45、第二支架46、平移架47、夹爪滑台48、丝杆49、气缸架57、推板56、第一气缸50、第一夹爪气缸51、夹爪支架52和两个导柱53,所述第二支架46为“l”形状横跨夹紧机构5的上方且位于刀刃上料组件4的旁侧与地面相连,平移架47呈水平状态固定连接在第二支架46上的顶部的侧壁上,平移架47的内侧侧壁上设有滑槽54,夹爪滑台48位于平移架47上,夹爪滑台48靠近平移架47的一侧设有滑条55且与所述平移架47的滑轨60相互匹配,丝杆49位于平移架47两端之间,丝杆49贯穿通过夹爪滑台48且与其螺纹配合,第一电机45位于平移架47远离夹紧机构5的一端的外侧,第一电机45的输出轴与丝杆49固定连接,气缸架57固定连接在夹爪滑台48上,第一气缸50呈竖直状态固定连接在气缸架57上,推板56位于气缸架57下方,第一气缸50的输出轴贯穿通过气缸架57与推板56固定连接,推板56的顶部设有两个导柱53贯穿通过气缸架57且与其滑动连接,夹爪支架52和第一夹爪气缸51均固定连接在推板56的底部上,夹爪支架52的底部的两端设有两个第四传感器。当剪刀的刀刃和刀柄组装在一起时,第一电机45启动,第一电机45的旋转,带动了丝杆49的旋转,从而使得夹爪滑台48可以沿着平移架47上的滑槽54移动,当移动至剪刀零件的上方时,第一气缸50的输出轴伸出,第一气缸50的输出轴沿着导柱53的方向夹紧机构5移动,当夹爪支架52上的第四传感器感应到剪刀的零件时,第一夹爪气缸51启动,将剪刀的零件夹取,此时第一气缸50的输出轴收缩,剪刀的零件被夹取至平移架47上,夹爪滑台48移动至传送带10上方时,传送带10停止,第一气缸50的输出轴伸出,第一气缸50的输出轴沿着导柱53的方向向传送带10移动,第二夹爪气缸68松开夹爪将剪刀的零件放置于传送带10上,传送带10继续移动将零件传输至下一机构。

26.所述翻转机构9包括第三支架58、第二气缸59、滑轨60、第三滑台61、齿条62、齿轮63、旋转支架64、连接板65、转动轴66、翻转架67、第二夹爪气缸68和第五传感器69,第三支架58位于传送带10的旁侧与地面相连,第二气缸59呈水平状态固定连接在第三支架58的顶部,连接板65的一端固定连接于第二气缸59的输出轴上,连接板65的另一端固定连接于滑轨60的宽度方向与第二气缸59输出轴同侧的一端上,呈水平状态位于第二气缸59的旁侧且固定连接于第三支架58的顶部,第三滑台61位于滑轨60上方且与其滑动连接,齿条62呈水平状态固定连接在第三滑台61的顶部,旋转支架64位于滑轨60的靠近传送带10的一侧且固定连接与第三支架58上,转动轴66呈水平状态套设于旋转支架64上,转动轴66的轴线与传

送带10的传输方向垂直,齿轮63位于齿条62的上方且套设于转动轴66靠近滑轨60的一端上,齿轮63与齿条62啮合连接,翻转架67固定连接在旋转轴28上,第二夹爪气缸68固定连接在翻转架67上,第五传感器69位于旋转支架64的旁侧与第三支架58固定连接。当第五传感器69感应到剪刀的零件时,传送带10停止,第二气缸59启动,第二气缸59的输出轴伸出,从而带动了连接板65的移动,连接板65的移动带动第三滑台61沿着滑轨60方向的移动,从而带动了滑轨60上方固定连接的齿条62的移动,从而使得与齿条62啮合连接的齿轮63的转动,齿轮63的转动带动了旋转支架64上转动轴66的转动,从而使得与转动轴66固定连接的翻转架67可以绕转动轴66一百八十度的转动,从而带动了第二气缸59夹爪的一百八十度的转动,与此同时第二气缸59夹爪也启动夹取了剪刀的零件,从而使得剪刀的零件也被一百八十度的翻转,当夹爪气缸夹取后,传送带10将下一个零件传输至翻转机构9落料位置,传送带10停止,待翻转机构9落料使得两个零件可以套设在一起,传送带10继续移动。

27.所述传送带10位于机架1的旁侧,所述传送带10的传输方向与机架1垂直,所述传送带10上套设有两个皮带70,所述传送带10上设有若干个移料架71,所有移料架71均呈水平状态固定连接于两个皮带70上,所有移料架71的宽度方向均与传送带10的长度方向垂直,所有移料架71的中部均设有一个接料槽72且与铆钉的尺寸相互匹配。传送带10的转动带了两个皮带70的转动,从而使得若干个移料架71沿着两个皮带70的方向移动,当进过第三导料滑道41时,两个皮带70停止移动,待铆钉落料至移料架71中部的接料槽72内,移料机构8将见到的零件套设于铆钉上,两个皮带70将托着已套设有铆钉的剪刀的零件继续沿传送带10传输方向移动,当经过翻转机构9时,皮带70传送带10停止,翻转机构9将零件夹取并翻转,皮带70传送带10会将下一个零件传输至与翻转机构9落料的位置时停止,使得翻转机构9可以将夹取的零件套设于另一个零件上,皮带70传送带10继续移动,当两个已套设好的零件传输至铆接机的下方时,传送带10停止,由铆接机将两个零件铆接在一起后,传送带10继续移动,最后由传送带10将剪刀传输至收料箱12,剪刀落料至收料箱12内。

28.所述铆接机的一侧的侧壁上设有第六传感器74,所述铆接机的承压台73位于两个皮带70之间的下方。第六传感器74用于感应传送带10移料架71的移动,当传送带10将移料架71上套数好的两个剪刀的零件传输至铆接机下方时,铆接机工作,将两个零件铆接在一起,最后传送带10启动,将剪刀传输至收料箱12。

29.本发明的工作原理:首先第一震动盘13启动,将剪刀的刀柄沿第一导料滑道14传输至第一落料槽16,第一护栏15用于防止传输过程中剪刀的刀柄掉落,第一传感器18用于识别夹紧机构5的移动,当夹紧机构5滑动至第一落料槽16的下方时,第一电磁挡板17抬起,第一导料滑道14向前传输一个剪刀的刀柄,第一电磁挡板17落下,剪刀的刀柄通过第一落料孔19落料至夹紧机构5上,与此同时第二震动盘20启动,将剪刀的刀刃沿第二导料滑道21传输至第二落料槽23,第二护栏22用于防止传输过程中剪刀的刀刃掉落,第二传感器25用于感应夹紧机构5的移动,当夹紧机构5滑动至第二落料槽23的下方时,第二电磁挡板24抬起,第二导料滑道21向前传输一个剪刀的刀刃,第二电磁挡板24落下,剪刀的刀刃通过第二落料孔26落料至夹紧机构5上,当剪刀的刀柄和刀刃落料至第一滑台33和第二滑台34上时,夹紧气缸29启动,夹紧气缸29的输出轴拉动与其固定连接的第一连接杆31的一端,使得与第一连接杆31轴接的摆动杆30绕旋转轴28摆动,摆动杆30的运动带动了与摆动杆30另一端轴接的第二连接杆32的移动,第一连接杆31和第二连接杆32的移动使得与其轴接的第一滑

轮35和第二滑轮36沿限位槽37向旋转轴28方向移动,从而使得第一滑台33和第二滑台34沿限位槽37的方向相互向旋转轴28靠拢,从而使得第一滑台33上的刀柄和第二滑台34上的刀刃组装在一起,然后由移料机构8移动至传送带10上,夹紧气缸29的输出轴推出,使得第一滑台33和第二滑台34沿限位槽37滑动至第一落料槽16和第二落料槽23的下方。固定槽一38和固定槽二39用于固定剪刀的刀柄和刀刃。第三震动盘40启动,第三震动盘40将铆钉沿第三导料滑道41传输至传送带10上,第三传感器44用于感应传送带10的移动,当感应到传送带10的移料架71,传送带10停止与第三到导料滑道的相匹配的落料处,电磁弹簧42收缩,第三导料滑道41向前传输一个铆钉,将铆钉传输至传送带10的移料架71上,电磁弹簧42伸出阻挡铆钉的传输。当剪刀的刀刃和刀柄组装在一起时,第一电机45启动,第一电机45的旋转,带动了丝杆49的旋转,从而使得夹爪滑台48可以沿着平移架47上的滑槽54移动,当移动至剪刀零件的上方时,第一气缸50的输出轴伸出,第一气缸50的输出轴沿着导柱53的方向向夹紧机构5移动,当夹爪支架52上的第四传感器感应到剪刀的零件时,第一夹爪气缸51启动,将剪刀的零件夹取,此时第一气缸50的输出轴收缩,剪刀的零件被夹取至平移架47上,夹爪滑台48移动至传送带10上方时,传送带10停止,第一气缸50的输出轴伸出,第一气缸50的输出轴沿着导柱53的方向向传送带10移动,第二夹爪气缸68松开夹爪将剪刀的零件放置于传送带10上,传送带10继续移动将零件传输至下一机构。当第五传感器69感应到剪刀的零件时,传送带10停止,第二气缸59启动,第二气缸59的输出轴伸出,从而带动了连接板65的移动,连接板65的移动带动第三滑台61沿着滑轨60方向的移动,从而带动了滑轨60上方固定连接的齿条62的移动,从而使得与齿条62啮合连接的齿轮63的转动,齿轮63的转动带动了旋转支架64上转动轴66的转动,从而使得与转动轴66固定连接的翻转架67可以绕转动轴66一百八十度的转动,从而带动了第二气缸59夹爪的一百八十度的转动,与此同时第二气缸59夹爪也启动夹取了剪刀的零件,从而使得剪刀的零件也被一百八十度的翻转,当夹爪气缸夹取后,传送带10将下一个零件传输至翻转机构9落料位置,传送带10停止,待翻转机构9落料使得两个零件可以套设在一起,传送带10继续移动。传送带10的转动带了两个皮带70的转动,从而使得若干个移料架71沿着两个皮带70的方向移动,当进过第三导料滑道41时,两个皮带70停止移动,待铆钉落料至移料架71中部的接料槽72内,移料机构8将见到的零件套设于铆钉上,两个皮带70将托着已套设有铆钉的剪刀的零件继续沿传送带10传输方向移动,当经过翻转机构9时,皮带70传送带10停止,翻转机构9将零件夹取并翻转,皮带70传送带10会将下一个零件传输至与翻转机构9落料的位置时停止,使得翻转机构9可以将夹取的零件套设于另一个零件上,皮带70传送带10继续移动,第六传感器74用于感应传送带10移料架71的移动,当传送带10将移料架71上套数好的两个剪刀的零件传输至铆接机下方时,传送带10停止,铆接机工作,将两个零件铆接在一起,最后传送带10启动,最后由传送带10将剪刀传输至收料箱12,收料箱12用于收集已装配好的剪刀。

30.以上描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1