大规格无缝深孔盲孔筒体等温超塑成形方法与流程

:

1.本发明属于冶金领域,涉及钛合金材料的热加工技术,具体来说是一种大规格无缝深孔盲孔筒体等温超塑成形方法。

背景技术:

2.钛合金具有高的强度、低的密度,在航空航天工业上得到广泛应用。特别是钛合金整体深孔盲孔筒体,具有高的强度,良好的综合性能。

3.钛合金根据相的组成可分为三类:α合金,(α+β)合金和β合金,中国分别以ta、tc、tb表示。

4.①

α合金含一定量的稳定α相的元素,平衡状态下主要由α相组成。α合金比重小,热强性好、具有良好的焊接性和优异的耐蚀性。

5.②

(α+β)合金含一定量的稳定α相和β相的元素,平衡状态下合金的组织为α相和β相。(α+β)合金有中等强度、并可热处理强化。

6.③

β合金含大量稳定β相的元素,可将高温β相全部保留到室温。β合金通常作高强度高韧性材料使用。

7.但钛合金的成形性不是良好,对成形工艺参数的变化比较敏感,成形温度、变形量、变形速度甚至冷却速度的变化都会引起钛合金组织和性能的明显变化,因此对常规的钛合金自由锻和普通模锻几乎不可能生产这种钛合金大规格无缝深孔盲孔筒体。

8.目前生产钛合金大规格无缝深孔盲孔筒体工艺主要有二种:

9.一是“粗锻+机加式”钛合金无缝深孔盲孔筒体工艺(工艺之一)

10.1、采用钛合金自由锻和普通模锻成形钛合金浅孔粗锻坯筒体;

11.2、机加工打深孔;

12.3、机加成形。

13.该工艺的优点是:工装和模具投入成本低,对不考虑产品性能和组织的单件试样件和较短的钛合金盲孔筒体有优势。

14.缺点是:工序多,机加工量大,材料损耗大,性能和组织不能保证。长度1米以上的钛合金大规格无缝深孔盲孔筒体该工艺就无法生产。

15.二是“机加式”钛合金无缝深孔盲孔筒体工艺(工艺之二)

16.1、按筒体外径、长度尺寸确定钛合金棒材;

17.2、机加工打深孔;

18.3、机加成形。

19.该工艺的优点是:该工艺工序比较简单,直接用钛合金棒材通过机加工打深孔、机加成形工艺生产钛合金大规格无缝深孔盲孔筒体。

20.缺点是:材料损耗大,机加工量大,成本高;生产周期长,无法进行批量生产;筒体组织和性能取决材料的原始组织和性能,无法满足航空航天工业的需求,特别是大规格的盲孔筒体。

技术实现要素:

21.针对现有技术中的上述技术问题,本发明提供了一种大规格无缝深孔盲孔筒体等温超塑成形方法,所述的这种大规格无缝深孔盲孔筒体等温超塑成形方法要解决现有技术中对于制备规格无缝深孔盲孔筒体困难的技术问题。

22.本发明提供了一种大规格无缝深孔盲孔筒体等温超塑成形方法,包括如下步骤:

23.1)一个在热加工成形设备上超塑性等温制坯的步骤:

24.a)将钛合金棒材放在电阻炉内加热,(α+β钛合金)加热温度h1=tβ

‑

(30~50)℃,tβ是钛合金的相转变温度,保温时间t1(分钟)=(0.6~0.8)

×

d1(毫米),d1是钛合金棒材坯料的直径;

25.b)模具与热加工成形设备连接;

26.c)将模具加热,加热温度h=tβ

‑

(30~50)℃,tβ是钛合金的相转变温度,模具到温后保温30~60分钟;

27.d)将步骤a)和c)获得的钛合金棒材和模具用操作机把钛合金棒材放在模具上进行超塑性等温制坯获得钛合金圆饼坯料,锻后空冷;

28.e)钛合金圆饼坯料车加工、探伤;

29.2)一个在热加工成形设备上将预制坯等温超塑成形的步骤:

30.a)将步骤1)的钛合金圆饼坯料在箱式电阻炉内加热,(α+β钛合金)加热温度h2=tβ

‑

(30~50)℃,保温时间t2(分钟)=(0.6~0.8)

×

d1(毫米);

31.b)将无缝深孔盲孔筒体预锻模具与热加工成形设备连接;

32.c)将模具加热,加热温度h=tβ

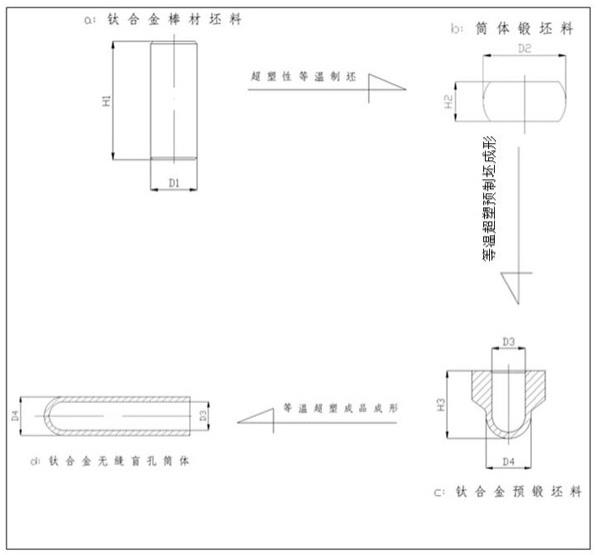

‑

(30~50)℃,tβ是钛合金的相转变温度,模具到温后保温30~60分钟;

33.d)将步骤a)和c)获得的钛合金圆饼坯料和盲孔筒体预锻模具用操作机把钛合金圆饼坯料放在预锻模内进行等温超塑预制坯成形,锻后空冷,获得钛合金预制坯;

34.3)一个在热加工成形设备上进行钛合金盲孔筒体等温超塑成形的步骤:

35.a)将步骤2)的钛合金预制坯在箱式电阻炉内加热,(α+β钛合金)加热温度h2=tβ

‑

(30~50)℃,保温时间t2(分钟)=(0.6~0.8)

×

d1(毫米);

36.b)将盲孔筒体成形终锻模具与热加工成形设备连接;

37.c)将模具加热,加热温度h=tβ

‑

(30~50)℃,tβ是钛合金的相转变温度,模具到温后保温30~60分钟;

38.d)将步骤a)和c)获得的钛合金预制坯和盲孔筒体成形终锻模具用操作机把钛合金预制坯放在盲孔筒体成形终锻模内进行钛合金盲孔筒体等温超塑成形,锻后空冷;

39.e)一个对钛合金大规格无缝深孔盲孔筒体进行热处理的步骤,获得钛合金大规格无缝深孔盲孔筒体。

40.本发明是现有技术(“粗锻+机加式”钛合金大规格无缝深孔盲孔筒体工艺和“机加式”钛合金大规格无缝深孔盲孔筒体工艺)的技术进步,制备的钛合金大规格无缝深孔盲孔筒体制品具有高质量性能、复杂的形状、无残余应力、材料利用率高等优点,满足了特殊用户的应用要求。

41.本发明以钛合金棒材为原材料,将钛合金棒材加热至锻造温度并保温后,置于与锻造温度相同并保温后的通用平模进行超塑性等温制钛合金圆饼坯料;将钛合金圆饼坯料

加热至锻造温度并保温后,置于与锻造温度相同并保温后的预锻模具内进行等温超塑盲孔预制坯成形,出模冷却,获得钛合金盲孔预锻坯;将钛合金盲孔预锻坯加热至等温成形温度并保温后,置于与等温成形温度相同并保温后的无缝深孔盲孔筒体成形终锻模具进行等温成形;对钛合金大规格无缝深孔盲孔筒体进行热处理,获得钛合金大规格无缝深孔盲孔筒体。本发明的方法工序少、重量轻、强度高、性能好、制造成本低、材料利用率高、机加工量小、成本低、组织均匀、无残余应力,可实现批量生产。

42.与现有技术相比,本发明具有下列优点:

43.1.采用本专利制备的钛合金大规格无缝深孔盲孔筒体,与现有的“粗锻+机加式”钛合金大规格无缝深孔盲孔筒体工艺相比,具有工序少、重量轻、强度高、性能好、制造成本低等优点。

44.2.采用本专利制备的钛合金大规格无缝深孔盲孔筒体,与现有的“机加式”钛合金无缝深孔筒体工艺相比,材料利用率高,机加工量小,成本低,可实现批量生产,组织和性能高。

45.3.可实现“等温超塑式”钛合金大规格无缝深孔盲孔筒体的产品生产;

46.4.材料利用率高,钛合金是价格较贵的材料,为此降低了制造成本;

47.5.减少了机加工量,降低加工成本低,可实现批量生产;

48.6.具有高质量性能、组织均匀、复杂的形状、无残余应力。

附图说明:

49.图1是本发明一种大规格无缝深孔盲孔筒体等温超塑成形方法的工艺流程图。

50.图2是采用本发明的方法制备的大规格无缝深孔盲孔筒体的组织图。

具体实施方式:

51.实施例1、钛合金大规格无缝深孔盲孔筒体的热成形前准备

52.1、原材料准备:

53.1.1、原材料是采用常规工艺生产钛合金棒材。

54.1.2、棒材下料:尺寸为g1=(1.1~1.3)g,高径比h1/d1=2.2~2.8,g1、h1、d1是钛合金棒材坯料的重量(公斤)、高度(毫米)、直径(毫米),g是钛合金整体深孔盲孔筒体的重量(公斤)。

55.1.3、棒材坯料表面质量要求无肉眼可视的裂纹、折叠缺陷。

56.2、热加工成形设备:

57.常规压机,如油压机,压机能量x(单位,吨)与钛合金大规格无缝深孔盲孔筒体变形部位的正投影面积s(单位,平方毫米)、材料的抗变形应力f(单位,公斤/平方毫米)有关(常规):p>sf,在等温超塑成形条件下,钛合金材料的抗变形应力f=8~12公斤/平方毫米。(p是压机的压力,单位,公斤)。

58.3、模具准备:

59.常规设计2种模具,无缝深孔盲孔筒体预锻模具、无缝深孔盲孔筒体成形终锻模具。

60.实施例2、钛合金大规格无缝深孔盲孔筒体的热成形

61.1、在热加工成形设备上超塑性等温制坯:

62.1.1、采用超塑性等温锻造工艺,将钛合金棒材超塑性等温制坯成钛合金圆饼坯料(荒坯)。

63.1.2、将钛合金棒材放在电阻炉内加热,(α+β钛合金)加热温度h1=tβ

‑

(30~50)℃,tβ是钛合金的相转变温度,保温时间t1(分钟)=(0.6~0.8)

×

d1(毫米),d1是钛合金棒材坯料的直径。

64.1.3、模具(通用平模)与热加工成形设备(油压机)连接。

65.1.4、模具(通用平模)加热,加热温度h=tβ

‑

(30~50)℃,tβ是钛合金的相转变温度。模具到温后保温30~60分钟。

66.1.5、上述获得的钛合金棒材和模具(通用平模)用操作机把钛合金棒材放在模具上进行超塑性等温制坯获得钛合金圆饼坯料,锻后空冷。

67.1.6、钛合金圆饼坯料(荒坯)车加工、探伤。

68.2、在热加工成形设备上预制坯等温超塑成形:

69.2.1、预制坯采用等温超塑成形工艺。

70.2.2、将钛合金圆饼坯料(荒坯)在箱式电阻炉内加热,(α+β钛合金)加热温度h2=tβ

‑

(30~50)℃,保温时间t2(分钟)=(0.6~0.8)

×

d1(毫米)。

71.2.3、无缝深孔盲孔筒体预锻模具与热加工成形设备(油压机)连接。

72.2.4、模具加热,加热温度h=tβ

‑

(30~50)℃,tβ是钛合金的相转变温度。模具到温后保温30~60分钟。

73.2.5、上述获得的钛合金圆饼坯料(荒坯)和盲孔筒体预锻模具用操作机把钛合金圆饼坯料放在预锻模内进行等温超塑预制坯成形,锻后空冷。

74.2.6、尺寸和形状按设计图。

75.3、在热加工成形设备上进行钛合金盲孔筒体等温超塑成形:

76.3.1、采用钛合金盲孔筒体等温超塑成形工艺。

77.3.2、将钛合金预制坯在箱式电阻炉内加热,(α+β钛合金)加热温度h2=tβ

‑

(30~50)℃,保温时间t2(分钟)=(0.6~0.8)

×

d1(毫米)。

78.3.3、盲孔筒体成形终锻模具与热加工成形设备(油压机)连接。

79.3.4、模具加热,加热温度h=tβ

‑

(30~50)℃,tβ是钛合金的相转变温度。模具到温后保温30~60分钟。

80.3.5、上述获得的钛合金预制坯和盲孔筒体成形终锻模具用操作机把钛合金预制坯放在盲孔筒体成形终锻模内进行钛合金盲孔筒体等温超塑成形,锻后空冷。

81.3.6、尺寸和形状按设计图。

82.实施例3、钛合金大规格无缝深孔盲孔筒体的热处理

83.根据不同的钛合金材料牌号、不同的性能和组织要求,无缝深孔盲孔筒体锻件采用不同的热处理制度。

84.实施例4

85.实施本发明,利用2000吨油压机、盲孔筒体预锻模、盲孔筒体成形模,生产出¢342mm

×

¢310mm

×

1210mm的tc4钛合金无缝深孔盲孔筒体产品,满足了特殊用途的应用要求。

86.生产工序如图1所示:

87.工序1、原材料(钛合金棒材坯料)准备:按设计重量及高宽比h1/d1=2.2~2.8进行钛合金棒材坯料的下料。下料尺寸¢240mm

×

610mm;检验尺寸及表面质量,表面质量要求无肉眼可视的裂纹、折叠缺陷。

88.工序2、超塑性等温制坯:采用等温超塑成形工艺,将钛合金棒材超塑性等温制坯成钛合金锻坯料(荒坯)。将棒材在电阻炉内加热,加热温度h1=950℃(tβ=984℃),保温时间t1(分钟)=160分钟。

89.工序3、在2000吨油压机上进行等温超塑预制坯成形:采用等温超塑预制坯成形工艺,将钛合金锻坯料(荒坯)在箱式电阻炉内加热加至锻造温度并保温一定时间后,置于与锻造温度相同并保温一定时间后的制坯成形模具进行等温超塑预制坯成形。钛合金圆饼坯料(荒坯)h2=950℃(tβ=984℃),保温时间t2(分钟)=160分钟。模具加热温度950℃,保温时间1小时,锻后空冷。尺寸和形状按设计图。

90.工序4、在2000吨油压机上进行等温超塑成形:采用等温超塑成形工艺,将钛合金预制坯在箱式电阻炉内加热至锻造温度并保温一定时间后,置于与锻造温度相同并保温一定时间后的制坯成形模具进行等温超塑预制坯成形。钛合金预制坯加热温度h3=950℃(tβ=984℃),保温时间t3(分钟)=160分钟。模具加热温度950℃,保温时间1小时,锻后空冷。尺寸和形状按设计图。

91.工序5、tc4钛合金无缝深孔盲孔筒体锻件采用的热处理制度:

92.700℃

×

1小时空冷

93.实施本发明的方法制备出的高质量钛合金大规格无缝深孔盲孔筒体产品,具有重量轻、强度高、产品性能优的特点,其性能、组织为:组织为等轴组织(详见下图2),室拉强度σb=940mpa。尺寸为¢342mm

×

¢310mm

×

1210mm,能满足特殊用途产品的应用要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1