一种航空短舱用镍管及其制造工艺的制作方法

1.本发明属于航空镍管制备技术领域,具体涉及一种航空短舱用镍管及其制造工艺。

背景技术:

2.近几年来随着我国国产飞机的不断深入,航空短舱管因其质量要求苛刻、使用寿命和安全可靠性高,国际主要的飞机主机厂、发动机主机厂和航空产业链制造商所需要的航空短舱绝大部分从国外进口,对国外的技术依赖性较大,不利于国内飞机制造行业的发展,如何打破国外技术壁垒,不被国外技术“卡脖子”成为本领域亟待解决的难题。

技术实现要素:

3.本发明的目的是在于克服现有技术中存在的不足,提供了一种航空短舱用镍管及其制造工艺。本发明制备得到的航空短舱用镍管组织均匀、屈服强度为175~418mpa,它能满足苛刻的高质量、高安全可靠性,进而确保飞机的安全可靠性,具有优异的综合性能。

4.为实现以上技术目的,本发明实施例采用的技术方案是:

5.第一方面,本发明实施例提供了一种航空短舱用镍管的制造工艺,包括以下步骤:

6.(1)选料配料

7.选择化学成分符合gb/t6516标准的电解镍板;

8.(2)真空感应熔炼

9.将所述电解镍板烘干预处理,然后进行真空熔炼,得到真空熔炼铸锭,真空熔炼炉的坩埚采用铝基材料制成,浇铸温度为1480

‑

1530℃;

10.(3)真空自耗

11.将真空熔炼铸锭在真空自耗电极电弧炉重熔,得到真空自耗铸锭,表面进行喷丸处理;

12.(4)感应加热+脱皮热挤压

13.将真空自耗铸锭加入工频感应加热炉,随炉进行梯温均匀化加热到980~1050℃,进行脱皮挤压得到空心镍管坯,挤压金属流动速度为8~12mm/s;

14.(5)两辊环孔型冷轧

15.将步骤(4)得到的空心镍管坯先由矫直机矫直,然后在两辊环孔型冷轧管机上冷轧得到ф30~60mm、壁厚为2~6mm的镍管;

16.(6)自挥发清洗+还原性气氛热处理+冷拉/轧

17.将步骤(5)轧制得到的镍管在磨床上进行表面处理,然后用清洗剂对内外表面进行自挥发清洗脱脂;

18.将清洗脱脂后的镍管在通过式辊底炉中进行热处理,出炉冷却温度≤60℃,经过热处理的镍管逐次进行冷拉/轧,当总加工率达到70

‑

75%时用清洗剂对镍管内外表面进行自挥发清洗脱脂,并重复上述操作,最终拉/轧到所需要的规格尺寸的成品镍管;

19.(7)精整+自挥发清洗+无损检测

20.对成品镍管按需要进行精确定长和去除两端毛刺,然后用清洗剂对内外表面进行自挥发清洗脱脂,再对镍管进行无损检测;

21.(8)成品还原性气氛热处理

22.无损检测合格的成品镍管在通过式辊底炉进行热处理并冷却至出炉温度≤50℃。

23.进一步地,步骤(2)真空感应熔炼时,将电解镍板剪成长条,在150

‑

300℃的厢式炉内进行烘干预处理保温20

‑

50分钟,然后加入zg

‑

0.2真空感应炉内进行真空熔炼。

24.进一步地,步骤(4)中脱皮挤压前模具全部预热到200~600℃,挤压时开启模具内部自动冷却系统,模具采用沥青均匀润滑,水温控制在60~70℃,压余厚度控制在10~20mm。

25.进一步地,步骤(4)中所述脱皮挤压的脱皮厚度为0.5~2.0mm,并且脱壳均匀完整,得到的空心镍管坯的外径ф60~100mm,壁厚为6~15mm。

26.进一步地,步骤(5)中冷轧时轧制速度为50~100次/分钟,送进量为5~9mm,采用含2

‑

5%氯化石蜡的润滑脂油作为润滑剂。

27.进一步地,步骤(6)中进行热处理时的热处理温度为600

‑

900℃,保温时间20

‑

40分钟。

28.进一步地,步骤(8)中进行热处理时所述通过式辊底炉内的h2体积含量为15~25%,气氛露点为-50℃以下。

29.进一步地,步骤(8)中热处理温度为520

‑

780℃,保温时间为20

‑

40分钟。

30.进一步地,步骤(8)中冷却时以30

‑

80℃/min的速度在还原性气氛下冷却。

31.第二方面,本发明实施例提供了一种航空短舱用镍管,采用上述制造工艺制得,所述镍管的屈服强度为175~418mpa。

32.本发明实施例提供的技术方案带来的有益效果是:

33.本发明经过选料配料—真空感应熔炼—真空自耗—感应加热+脱皮热挤压—两辊环孔型冷轧—自挥发清洗+还原性气氛热处理+冷拉/轧—精整+自挥发清洗+无损检测—成品还原性气氛热处理的步骤,得到的航空短舱用镍管组织均匀、屈服强度为175~418mpa,能够满足苛刻的高质量、高安全可靠性,进而确保飞机的安全可靠性,具有优异综合性能。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.实施例1

36.一种航空短舱用镍管制造工艺,包括以下步骤:

37.选料配料—真空感应熔炼—真空自耗—感应加热+脱皮热挤压—两辊环孔型冷轧—自挥发清洗+还原性气氛热处理+冷拉/轧—精整+自挥发清洗+无损检测—成品还原性气氛热处理。

38.(1)选料配料

39.选择电解镍板,化学成分符合gb/t6516标准,电解镍板的牌号为ni 9996,并清洗

除掉电解镍板表面及夹层内的电解液,直至其表面洁净、无污泥污油等,其边缘不得有树枝状结粒及密集气孔,不得有直径大于2mm的密集气孔。

40.(2)真空感应熔炼

41.将200kg电解镍板剪成40mm

×

400mm的长条,在180

±

10℃厢式炉内进行烘干预处理,保温30

±

2分钟;然后加入zg

‑

0.2真空感应炉内进行真空熔炼,每炉坩埚内装炉量为200kg,摆放准确ф120mm锭模、冒口、漏斗的位置,中心对准坩埚浇铸中心,坩埚采用铝基材料制成;锭模使用时先在550

±

10℃烘烤,每块元素料应干净干燥无油污,然后进行镍材的真空感应熔化—精炼—测温浇铸,浇铸温度为1505℃,10

±

1分钟后出炉;

42.(3)真空自耗

43.将真空熔炼铸锭在zh—0.2型真空自耗电极电弧炉重熔,得到ф180mm的铸锭,表面进行喷丸处理。

44.(4)感应加热+脱皮热挤压

45.将真空自耗铸锭加入工频感应加热炉,随炉进行梯温均匀化加热到1020

±

10℃,到温度后进行脱皮挤压;挤压金属流动速度10

±

2mm/s,挤压得到外径ф65mm,壁厚8mm的空心镍管坯;

46.在挤压前模具全部预热到350℃,挤压时开启模具内部自动冷却系统,水温控制在65~70℃,模具采用沥青均匀润滑,压余厚度控制在15~20

㎜

,脱皮挤压的脱皮厚度为1.5mm,要求脱壳均匀完整。

47.(5)两辊环孔型冷轧

48.将外径ф65mm、壁厚为8mm的空心镍管坯先由矫直机矫直,然后在lg80型两辊环孔型冷轧管机上冷轧得到外径ф32mm、壁厚为2.2mm的镍管;轧制速度为70次/分钟,送进量8mm,采用含3wt%氯化石蜡的润滑脂油作为润滑剂,既保证轧制镍管润滑,又保证镍管冷却不氧化,还能使镍管容易清洗;

49.(6)自挥发清洗+还原性气氛热处理+冷拉/轧

50.将轧制的镍管在2m5205型磨床进行表面处理,然后用清洗剂对内外表面进行自挥发清洗脱脂;

51.将清洗后的镍管在h2含量为22%、气氛露点为-50℃以下的通过式辊底炉进行热处理,热处理温度为850℃,保温时间35分钟;出炉冷却温度≤60℃。

52.经过热处理的镍管进行冷轧得到外径ф19mm、壁厚为1mm的镍管;轧制速度65次/分钟,送进量7mm,采用含3wt%氯化石蜡的润滑脂油作为润滑剂;

53.将轧制的镍管用清洗剂对内外表面进行自挥发清洗脱脂;

54.将清洗的镍管在h2含量22%、气氛露点-50℃以下的通过式辊底炉进行热处理,热处理温度为820℃,保温时间30分钟;出炉冷却温度≤60℃;

55.经过热处理的镍管进行逐道拉拔到外径ф9.525mm、内径ф8.3mm的镍管,拉拔过程具体如下:ф19

×1→

ф15.5

×

0.82

→

ф12.7

×

0.66

→

ф9.525

×

ф8.3;

56.(7)精整+自挥发清洗+无损检测

57.对成品镍管按需要进行精确定长和去除两端毛刺,然后用清洗剂对内外表面进行自挥发清洗脱脂,再将镍管进行无损检测;

58.(8)成品还原性气氛热处理

59.无损检测合格的成品镍管在h2含量22%、气氛露点-50℃以下的通过式辊底炉进行热处理,热处理温度为580℃,保温时间30分钟,并以60℃/min的速度在该还原性气氛下冷却,出炉冷却温度≤50℃。

60.实施例2

61.一种航空短舱用镍管制造工艺,包括以下步骤:

62.选料配料—真空感应熔炼—真空自耗—感应加热+脱皮热挤压—两辊环孔型冷轧—自挥发清洗+还原性气氛热处理+冷拉/轧—精整+自挥发清洗+无损检测—成品还原性气氛热处理。

63.(1)选料配料:

64.选择电解镍板,化学成分符合gb/t6516标准,电解镍板的牌号为ni 9995,并清洗除掉电解镍板表面及夹层内的电解液,直至其表面洁净、无污泥污油等,边缘不得有树枝状结粒及密集气孔,不得有直径大于2mm的密集气孔;

65.(2)真空感应熔炼

66.将200kg电解镍板剪成40

×

400mm的长条,在厢式炉内进行烘干预处理180

±

10℃,保温30

±

2分钟;然后加入zg

‑

0.2真空感应炉内进行真空熔炼,每炉坩埚内装炉量200

㎏

,摆放准确ф120mm锭模、冒口、漏斗的位置,中心对准坩埚浇铸中心;坩埚采用铝基材料制成,锭模使用时先在550

±

10℃烘烤,每块元素料应干净、干燥、无油污,然后上电进行镍材的真空感应熔化—精炼—测温浇铸,浇铸温度为1480℃,10

±

1分钟后出炉;

67.(3)真空自耗

68.将真空熔炼铸锭在zh—0.2型真空自耗电极电弧炉重熔,得到ф180mm的铸锭,表面进行喷丸处理;

69.(4)感应加热+脱皮热挤压

70.将真空自耗铸锭加入工频感应加热炉,随炉进行梯温均匀化加热到1020

±

10℃,到温度后进行脱皮挤压;挤压金属流动速度为10

±

2mm/s,挤压得到外径ф90mm、壁厚为10mm的空心镍管坯;

71.在挤压前模具全部预热到350℃,挤压时开启模具自动内部冷却系统,水温控制在65~70℃,模具采用沥青均匀润滑,压余厚度控制在15~20mm,脱皮挤压的脱皮厚度为1mm,要求脱壳均匀完整。

72.(5)两辊环孔型冷轧

73.将外径ф80mm、壁厚8mm的空心镍管坯先由矫直机矫直,然后在lg80型两辊环孔型冷轧得到外径ф50mm、壁厚3.5mm的镍管,轧制速度70次/分钟,送进量8mm,采用含5wt%氯化石蜡的润滑脂油作为润滑剂,既保证轧制镍管润滑,又保证镍管冷却不氧化,还能使镍管容易清洗;

74.(6)自挥发清洗+还原性气氛热处理+冷拉/轧

75.将轧制的镍管在2m5205型磨床上进行表面处理,然后用清洗剂对内外表面进行自挥发清洗脱脂;

76.将清洗脱脂后的镍管在h2含量22%、气氛露点-50℃以下的通过式辊底炉进行热处理,热处理温度为850℃,保温时间35分钟,出炉冷却温度≤60℃;

77.经过热处理的镍管进行冷轧到外径ф25mm、壁厚为2mm的镍管,轧制速度65次/分

钟,送进量7mm,采用含5wt%氯化石蜡的润滑脂油作为润滑剂;

78.将轧制的镍管用清洗剂对内外表面进行自挥发清洗脱脂;

79.将清洗的镍管在h2含量22%、气氛露点-50℃以下的通过式辊底炉进行热处理,热处理温度为820℃,保温时间30分钟,出炉冷却温度≤60℃;

80.经过热处理的镍管进行冷轧得到外径ф15mm、壁厚为0.9mm的镍管,轧制速度65次/分钟,送进量7mm,采用含5wt%氯化石蜡的润滑脂油作为润滑剂;

81.将轧制的镍管用清洗剂对内外表面进行自挥发清洗脱脂;

82.将清洗的镍管在h2含量22%、气氛露点-50℃以下的通过式辊底炉进行热处理,热处理温度为820℃,保温时间28分钟,出炉冷却温度≤60℃;

83.经过热处理的镍管进行逐道拉拔到外径ф7.945mm、内径ф6.93mm的镍管,拉拔过程具体如下:ф15

×

0.9

→

ф13

×

0.75

→

ф11

×

0.63

→

ф9.2

×

0.56

→

ф7.945

×

ф6.93mm;

84.(7)精整+自挥发清洗+无损检测

85.对成品镍管按需要进行精确定长和去除两端毛刺,然后用清洗剂对内外表面进行自挥发清洗脱脂,再将镍管进行无损检测;

86.(8)成品还原性气氛热处理

87.无损检测合格的成品镍管在h2含量22%、气氛露点

‑

50℃以下的通过式辊底炉进行热处理,热处理温度为580℃,保温时间28分钟,并以60℃/min的速度在该还原性气氛下冷却;出炉冷却温度≤50℃。

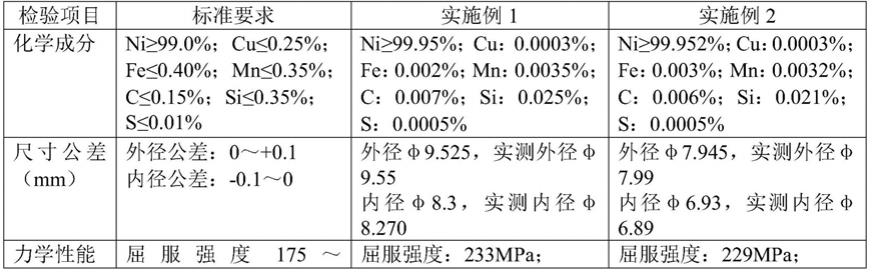

88.本发明实施例中制得的航空短舱用镍管具有优异综合性能,组织均匀、屈服强度为175~418mpa,能满足苛刻的高质量、高安全可靠性,进而确保飞机的安全可靠性,具体的性能如表1所示:

89.表1 本发明实施例1

‑

2制得的航空短舱用镍管的性能参数

[0090][0091][0092]

从表1可以看出采用本技术制造工艺制得的航空短舱用镍管的化学成分、尺寸公差、力学性能及压力测试均在航空短舱用镍管所需要满足的标准内,并且满足无损检测和表面质量检测的标准,

[0093]

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1