一种异构铝镁合金棒材及其制备方法

1.本发明属于金属基复合材料领域,具体涉及一种异构铝镁合金棒材及其制备方法。

背景技术:

2.随着现代工业技术的不断进步以及人们对产品质量要求的不断提高,由单一组元所组成的材料己无法满足工业发展、人民生活的需求,复合材料便应运而生。金属基复合材料是用特定的、一定数量比的多种组分,通过人工复合,各相间实现牢固的冶金结合且可以观察到明显界面的一种新型复合材料。金属基复合材料兼具多种材料的优异性能,在一定程度上改善单一金属材料许多性能上的不足。

3.镁及镁合金具有密度小、比强度高、弹性模量大、消震性好、电磁屏蔽效果佳、导热性好、工艺性能良好等优点,但现今镁及镁合金在工业应用方面仍受到严重的限制,这是因为镁的化学性质活泼,耐氧化性差、易受腐蚀,而且在室温下塑性较差,形变加工过程中易产生裂纹。铝及铝合金具有优良的综合性能,有良好的塑性和加工性能,且铝表面可生成致密的氧化层,有良好的抗腐蚀性。由铝包覆的镁及镁合金的复合材料,可具有良好的耐蚀性,在形变加工过程中铝的加入可以提高材料的塑性变形能力,同时,在复合材料中铝与镁合金间的异构有助于提高材料的强度。

4.旋转锻造简称旋锻,具有成本低廉、表面质量好、可自动化等特点。2016年radim kocich等人在期刊《materials and design》发表题为“deformation behavior of multilayered al

–

cu clad composite during cold

‑

swaging”(90(2016)379

‑

388)的文章,通过多道次旋锻铝管包覆的铜

‑

铝得到了铝/铜复合棒材,且铝、铜间实现冶金结合,界面处未观察到缝隙。

5.2016年隋鑫等人在期刊《船电技术》发表题为“关于旋锻工艺获取铝镁合金的探讨”(vol.36no.5 2016.5)的文章,通过旋锻铝管包覆的镁合金棒得到铝/镁合金复合棒材,但铝、镁合金间并未实现良好的冶金结合,在实验条件下得到的复合棒材中铝/镁界面处存在较大缝隙。而且为实现合金间牢固的结合,旋锻过程施加的总应变ε>2,在铝/铜复合棒材的制备中,各组分协调变形,结构完整性得到保持,但在铝/镁合金复合棒材的制备中,由于镁的塑性变形能力差,导致镁棒在大变形量的旋锻加工后,内部产生裂纹,导致材料报废。

技术实现要素:

6.本发明的目的在于提供一种制备异构铝镁合金棒材的方法,通过该方法可以得到镁合金棒外周被铝包覆、铝/镁合金间实现良好的冶金结合的异构复合棒材,该棒材具有较高的强度和良好的耐蚀性。

7.实现本发明目的的技术解决方案为:一种异构铝镁合金棒材的制备方法,包括如下步骤:

8.步骤(1):将多个镁合金棒均匀的插入具有圆柱型腔的模具凹槽内;

9.步骤(2):将工业纯铝加热到680

‑

720℃后保温15

‑

30min浇注到插有镁合金棒的模具腔内,使铝熔体充满模具腔体的空余部分,空冷至室温,取出得到铸态复合棒;

10.步骤(3):对步骤(2)得到的铸态复合棒在室温下进行旋锻,旋锻10

‑

30道次,旋锻总应变ε<2;

11.步骤(4):旋锻后棒材进行退火。

12.进一步的,所述镁合金棒的材质为az31,所述工业纯铝为aa1060。

13.进一步的,所述模具的材质为钢,模具底部设有多个固定镁合金棒的凹槽。

14.进一步的,所述镁合金棒的直径与模具型腔直径的比值为2:15

‑

4:15。

15.进一步的,镁合金棒材的数量为4

‑

8个,模具型腔的中心放置一个镁合金棒,其他镁合金棒圆心同圆周的设置在中心镁合金棒的外周,外层镁合金棒的圆心与模具型腔的圆心相距0.25*(模具型腔直径+凹槽直径)。

16.进一步的,步骤(1)中镁合金棒插入模具内之前去除外层氧化皮。

17.进一步的,步骤(3)在旋锻之前还包括如下步骤:将复合棒中的镁合金棒未被铝包覆的部分切除。

18.进一步的,步骤(4)退火具体为:退火温度为180

‑

220℃,退火时间为10

‑

20min,冷却方式为随炉冷却。

19.进一步的,模具型腔的深度为型腔直径的2

‑

10倍,凹槽的深度为型腔深度的1/20

‑

1/10。

20.一种异构铝镁合金棒材,采用上述的方法制备。

21.本发明与现有技术相比,其显著优点在于:

22.(1)本发明首先通过将铝熔体浇注到放置了镁合金棒的钢模中,使镁合金棒材表面层熔化,金属间原子相互扩散、合金化,之后以固相为基底向液相凝固,铝、镁间实现冶金结合;且因合金间已实现冶金结合,可以在后续旋锻中选择较小的总应变ε,避免镁合金因塑性变形能力不足开裂。

23.(2)浇注过程工艺简单、成本低,可通过调控浇注时铝熔体的温度,使得镁棒在浇注过程中适当升温,仅表面层熔化,且随铝熔体温度升高,凝固后铝、镁间合金层厚度增大;因此,可通过调控铝熔体温度获得合适厚度的合金层,合金层过薄,合金间结合强度低,合金层过厚,可能导致材料塑性降低。

24.(3)模具底部凹槽的数量、直径与目标复合棒材中镁合金棒数量、直径相同,通过模具尺寸、结构的设计,调控复合棒材中铝、镁占比(体积分数铝:镁=(d2‑

nd2)/nd2,其中d模具内径,n凹槽数量,d凹槽直径)。

25.(4)在浇注冷却后进行旋锻,可消除缩松等缺陷,在压应力的作用下,合金间结合强度进一步提高,内部位错密度增大、晶粒细化,复合棒材强度提高。

26.(5)本发明选用铝包覆多根较细镁合金棒材的方式,相比包覆一根较粗的镁合金棒,因铝形成“网状”结构,在形变加工过程中可更好的分散受力、协调变形,提高复合棒材的加工能力。

附图说明

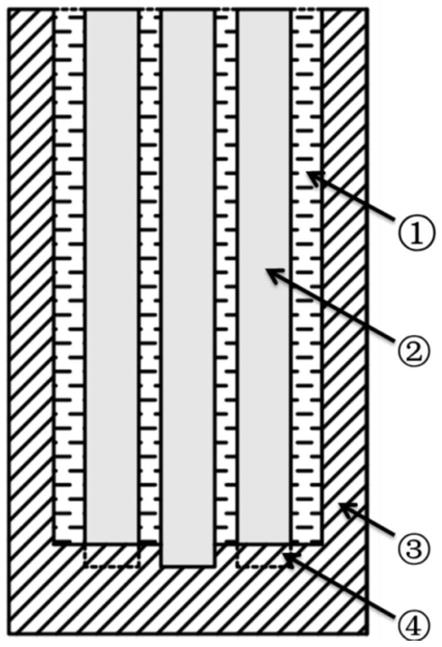

27.图1为本发明的模具示意图。

28.图2为模具底部凹槽位置、尺寸示意图。

29.图3为浇注后工艺流程示意图。

30.附图标记说明:

[0031]1‑

铝熔体,2

‑

经表面处理的镁棒,3

‑

底部开有凹槽的钢模,4

‑

凹槽。

具体实施方式

[0032]

下面结合附图对本发明作进一步详细描述。

[0033]

本发明一种制备异构铝镁合金棒材的方法具体为:az31镁合金棒作为芯棒在打磨掉外层氧化皮后,竖直插入模具底部凹槽内,工业纯铝aa1060作为外层包覆金属在井式电阻炉中融化并保温一段时间后浇注到模具中,使铝熔体充满模具空余部分,空冷至室温,然后对浇注得到的棒材进行不同道次的旋锻,最后对旋锻后的棒材进行低温短时退火,获得良好的综合性能。

[0034]

本发明的特征包含以下步骤:

[0035]

步骤1:根据实验需求准备工业纯铝(aa1060)和不同规格的az31镁合金棒,打磨掉外层氧化皮,并将az31镁合金棒竖直插入特定模具底部凹槽内。

[0036]

模具说明:模具为具有圆柱形内腔的钢模(模具示意图如图1所示),模具型腔直径10

‑

60mm,深60

‑

600mm。模具底部有凹槽,位于中心及旋转对称的位置(凹槽位置如图2所示),可固定芯棒,数量、直径与目标复合棒材中镁合金棒数量、直径相同,数量4

‑

8个,直径与模具型腔直径的比值为2:15

‑

4:15,深度为型腔深度的1/20

‑

1/10,外层凹槽圆心与模具圆心相距0.25*(模具型腔直径+凹槽直径)。

[0037]

步骤2:将一定质量的工业纯铝(aa1060)置于井式电阻炉中熔化,当温度达到680

‑

720℃时,保温15

‑

30min后浇注到上述模具中,使铝熔体充满模具空余部分,空冷至室温。

[0038]

步骤3:通过线切割等方式将镁合金棒未被铝包覆的部分切除,在室温下对得到铸态复合棒的进行旋锻,每一道次旋锻使用很小的变形量(每一道次直径减少0.5

‑

1mm),旋锻10

‑

30道次,旋锻总应变ε<2。

[0039]

步骤4:旋锻后棒材进行低温短时退火,消除残余应力,提高材料韧性,获得良好的综合性能。

[0040]

实施例1

[0041]

步骤一:准备4根直径为4mm,长度为65mm的az31镁合金棒,打磨掉外层氧化皮,并将az31镁合金棒竖直插入模具底部凹槽内(模具示意图如图1所示,内径20mm,深60mm,底部有6个凹槽,凹槽位置如图2(a)所示,直径4mm,深5mm,外层凹槽圆心与模具圆心相距6mm)。

[0042]

步骤二:将0.5kg工业纯铝(aa1060)置于井式电阻炉中熔化,当温度达到680℃时,保温20min后浇注到模具中,使铝熔体充满模具空余部分,空冷至室温。

[0043]

步骤三:通过线切割将镁合金棒未被铝包覆的部分切除,在室温下对得到铸态复合棒的进行旋锻,每一道次旋锻直径减少1mm,旋锻10道次。

[0044]

步骤四:对旋锻后棒材进行低温短时退火,退火温度200℃,时间15min,冷却方式随炉冷却。

[0045]

实施例2

[0046]

步骤一:准备6根直径为8mm,长度为210mm的az31镁合金棒,打磨掉外层氧化皮,并

将az31镁合金棒竖直插入模具底部凹槽内(模具示意图如图1所示,内径40mm,深200mm,底部有6个凹槽,凹槽位置如图2(c)所示,直径8mm,深10mm,外层凹槽圆心与模具圆心相距12mm)。

[0047]

步骤二:将1kg工业纯铝(aa1060)置于井式电阻炉中熔化,当温度达到700℃时,保温20min后浇注到模具中,使铝熔体充满模具空余部分,空冷至室温。

[0048]

步骤三:通过线切割将镁合金棒未被铝包覆的部分切除,在室温下对得到铸态复合棒的进行旋锻,每一道次旋锻直径减少1mm,旋锻20道次。

[0049]

步骤四:对旋锻后棒材进行低温短时退火,退火温度200℃,时间15min,冷却方式随炉冷却。

[0050]

实施例3

[0051]

步骤一:准备8根直径为12mm,长度为320mm的az31镁合金棒,打磨掉外层氧化皮,并将az31镁合金棒竖直插入模具底部凹槽内(模具示意图如图1所示,内径60mm,深300mm,底部有8个凹槽,凹槽位置如图2(e)所示,直径12mm,深20mm,外层凹槽圆心与模具圆心相距18mm)。

[0052]

步骤二:将3kg工业纯铝(aa1060)置于井式电阻炉中熔化,当温度达到720℃时,保温20min后浇注到模具中,使铝熔体充满模具空余部分,空冷至室温。

[0053]

步骤三:通过线切割将镁合金棒未被铝包覆的部分切除,在室温下对得到铸态复合棒的进行旋锻,每一道次旋锻直径减少1mm,旋锻30道次。

[0054]

步骤四:对旋锻后棒材进行低温短时退火,退火温度200℃,时间15min,冷却方式随炉冷却。

[0055]

以上实例描述了本发明的主要特征,对于本领域技术人员而言,这种描述是示范性的而非限制性的,因此在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明的方案应囊括在本发明内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1