一种泵轴装夹柔性定位方法与流程

1.本发明属于机械加工技术领域,更具体地说,涉及一种泵轴装夹柔性定位方法。

背景技术:

2.水泵泵轴的主要功能是把发动机输入的扭矩传递给叶轮和风扇,提供叶轮和风扇作功所需的能量。由于水泵泵轴在工作过程中同时承受弯矩和扭矩,因此在轴的分类中属于转轴。水泵泵轴的结构,按照沿轴心线上载荷的分布和安装条件,可将其分成阶梯轴和光轴两种形式。

3.传统的轴类零件加工由人工上料,对于不同尺寸泵轴加工,需要人工校调夹具装夹位置,不利于自动化柔性化控制。

4.此控制方法实现了多型号的泵轴在夹具内的定位功能,为泵轴产线的柔性化生产打下基础。

技术实现要素:

5.本发明的目的是解决现有技术存在的问题,提供一种可实现多型号的泵轴在夹具内定位,定位方便快捷,精度高,大大提高泵轴端面加工效率的泵轴装夹柔性定位方法。

6.为了实现上述目的,本发明采取的技术方案为:所提供的这种泵轴装夹柔性定位方法,其特征在于:步骤1)收集具有不同尺寸泵轴工件的加工数据;步骤2)将步骤1)中数据通过曲线拟合;步骤3)数学函数转化plc语言导入控制模块,实现控制目标。

7.为使上述技术方案更加详尽和具体,本发明还提供以下更进一步的优选技术方案,以获得满意的实用效果:

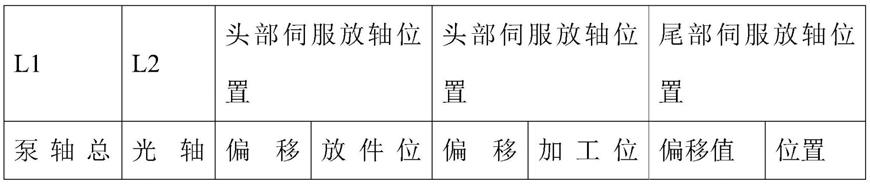

8.步骤1)中已知泵轴数据为泵轴总长l1和光轴段长度l2。

9.在夹具两端设有头部伺服和尾部伺服,所述头部伺服和尾部伺服上均设有传感器,以传感器所在位置分别为头部伺服原点和尾部伺服原点。

10.泵轴总长在夹具中的相对位置,通过尾部伺服原点换算;光轴段在夹具中的相对位置,通过头部伺服换算。

11.将步骤1)中数据采用离散变量统计,绘制函数关系图,剔除偏离较大的错误数据,找出函数关系。

12.导出以泵轴长度l1为横坐标x轴,以头部伺服位置为纵坐标y轴的图表,整理出泵轴长度l1和头部伺服放轴位置和加工位置的关系为头部伺服放轴位置=l1

‑

1044。

13.导出以泵轴l1和l2差值为横坐标x轴,以头部伺服位置为纵坐标y轴的图表,整理出来泵轴长度l1与l2的差值(l1

‑

l2)和头部伺服加工位置的关系为头部伺服加工位置=(l1

‑

l2)

‑

1092。

14.导出以光轴段长度l2为横坐标x轴,以头部伺服位置为纵坐标y轴的图表,整理出来泵轴l2尺寸的差值和尾部部伺服位置的关系为尾部伺服加工位置=l2

‑

146。

15.装夹定位时,输入已知l1和l2,控制泵轴头部和尾部的位置,确定加工位置。

16.本发明与现有技术相比,具有以下优点:本发明泵轴装夹柔性定位方法,可实现多型号的泵轴在夹具1内定位,定位方便快捷,精度高,大大提高泵轴端面加工效率,具有较强的实用性和较好的应用前景。

附图说明

17.下面对本说明书的附图所表达的内容及图中的标记作简要说明:

18.图1为本发明中泵轴结构示意图;

19.图2为本发明中加工刀具2布置位置结构示意图;

20.图3为本发明中泵轴装夹示意图;

21.图4为本发明头部伺服放轴位置函数关系图;

22.图5为本发明头部伺服加工位置函数关系图;

23.图6为本发明尾部伺服放轴位置函数关系图。

24.图中标记为:1、夹具;2、刀具;3、泵轴;4、头部伺服;5、尾部伺服。

具体实施方式

25.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明。

26.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

27.本发明泵轴装夹柔性定位方法为了完成泵轴端面加工工序,如图1中所示为泵轴结构示意图,l1为泵轴3总长,l2为泵轴3加工端面位置长度,即为光轴段长度。其中l1和l2是可变尺寸,通过一种控制方法让刀具2在加工泵轴的两面,从而实现垂直无钝边的工艺要求,加工面两侧的误差控制在0.01mm以内。步骤1)采用离散型数据统计方法:收集具有不同尺寸泵轴工件的加工数据;可以收集具有类似结构工件的加工数据,为归纳总结其中的共性提供基础;步骤2)曲线拟合方法:将步骤1)中数据通过曲线拟合,绘制函数关系图,剔除偏离较大的错误数据,找出其中的函数关系,并分析机构运动位置和产品尺寸之间的数学联系;步骤3)数学函数转化plc语言导入控制模块:将理论分析结果导入执行机构中,最终实现控制目标。定位时,输入已知l1和l2,通过两侧伺服控制器控制泵轴头部和尾部的位置,确定加工位置6。

28.本发明为了解决泵轴加工过程中关键尺寸的定位功能,同时满足多规格泵轴的装夹,设计出了一种泵轴装夹柔性定位方法,以此来精确控制泵轴的装夹位置,让加工刀具2和加工面的误差在0.01mm以内。此。

29.如图2中所示,刀具2工作时,相对夹具1中的相对位置是一定的,由于刀具2的位置在机床中固定不变,泵轴的l1和l2尺寸是变化值,采用两个伺服控制器,布置如图3中所示,找寻l1和l2在夹具1中的相对位置,以此来保证,刀具2能够和加工面精确匹配。

30.如图1、3中所示,在夹具两端设置头部伺服4和尾部伺服5,头部伺服4和尾部伺服5上分别设置有位置传感器,感应位置距离,以传感器所在位置分别为头部伺服原点和尾部

伺服原点。l1在夹具1中的相对位置,通过尾部伺服原点换算;l2在夹具1中的相对位置,通过头部伺服换算;测试中采用离散变量统计方法和曲线拟合方法,找到l1和l2相对位置的计算公式,通过将已知l1和l2,代入公式计算,适用多型号泵轴,最终实现柔性控制目标。

31.现场数据统计结果如下:

[0032][0033][0034]

通过表格统计,导出以泵轴长度l1为横坐标x轴,以头部伺服位置为纵坐标y轴的

图表,如图4中所示。可以发现泵轴在夹具1系统中的放件位置,利用图像和给出的参考函数,对偏差较大的数据剔除,并修正。整理出来泵轴长度l1和头部伺服放轴位置和加工位置的关系如下:头部伺服放轴位置=l1

‑

1044;

[0035]

同理,导出以泵轴l1和l2差值为横坐标x轴,以头部伺服位置为纵坐标y轴的图表,如图5中所示,可以发现泵轴在夹具1系统中加工位置存在某种函数关系,利用图像和给出的参考函数,对偏差较大的数据剔除,并修正。整理出来泵轴长度l1与l2的差值(l1

‑

l2)和头部伺服加工位置的关系如下:头部伺服加工位置=(l1

‑

l2)

‑

1092;

[0036]

最后通过同样的方法,导出以光轴段长度l2为横坐标x轴,以头部伺服位置为纵坐标y轴的图表,整理出尾部伺服和泵轴l2尺寸的关系,如图6中所示,利用图像和给出的参考函数,对偏差较大的数据剔除,并修正。整理出来泵轴l2尺寸的差值和尾部部伺服位置的关系如下:尾部伺服加工位置=l2

‑

146;

[0037]

将上述的统计归纳的函数关系式写入plc中,通过plc控制,可以实现多型号泵轴在夹具1内的精定位功能,精确度高,满足垂直无钝边,加工面两侧的误差控制在0.01mm以内的工艺要求。

[0038]

本发明结合了离散变量统计和曲线拟合的数据处理方法,分析处伺服运动位置的公式,并将公式导入至plc中,实现了多型号泵轴在夹具1内精定位的功能,满足在后续工艺升级中的泵轴柔性化生产目标,解决了工件加工夹具1单一,柔性化不足的问题;此外,本方法操作简单、数据分析精准,适合具有相似特征的轴类零件装夹定位分析,克服工件的加工夹具1柔性化不足的技术缺陷。

[0039]

本发明泵轴装夹柔性定位方法,可实现多型号的泵轴在夹具1内定位,定位方便快捷,精度高,大大提高泵轴端面加工效率,具有较强的实用性和较好的应用前景。

[0040]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0041]

上面结合附图对本发明进行了示例性描述,但是本发明并不受限于上述方式,只要采用本发明的方法构思和技术方案进行的各种非实质性的改进或直接应用于其它场合的,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1