适用于混泥土搅拌车不同筒径和轨道焊接的自动旋转设备的制作方法

1.本发明涉及焊接辅助装置,尤其涉及的是一种适用于混泥土搅拌车不同筒径和轨道焊接的自动旋转设备。

背景技术:

2.混凝土搅拌车是工程项目中运输水泥必不可少的工具。在混泥土长途运输中,为了保证混泥土不凝固,混凝车的水泥要保证时刻处于搅动状态,要使筒体转动,由于筒体转动是靠车厢上的滚轮和筒体上的轨道滚动实现的,并且混凝车承载水泥载较重,因此为了防止车身侧翻,要保证混凝车的筒体和旋转轴同轴旋转,只有筒体和轨道的焊接有很高的同轴度,才能保证安全运输。

3.目前混凝土搅拌车的车身筒体生产线工艺环境比较艰苦,由于车型类型较多,生产不同直径筒体的车型就需要不同的生产线,现有技术中,筒体和轨道焊接方式是是:针对不同直径的筒体,制作不同的圆筒形定位工装,先把筒体吊取进去然后调轨道上去,用十吨的十字铁架,硬生生把轨道砸到筒体上,然后再采用人工焊接的方式将轨道焊接在筒体上,但人工焊接无法保证轨道和筒体的同轴度,因而前期轨道下料时预留较大的下料尺寸,等待筒体和轨道焊接完成后,拉到车床区,工人通过工具测量轨道和筒体的同轴度,再根据偏差车铣轨道保证轨道与筒体的同轴度。不同车型筒体和轨道的直径都不相同,因此生产多种车型世需要配备不同的工装设备,需要投入大量设备、资金和人力,且整个过程耗时长、人工劳动量大、工作效率低下。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供了一种适用于混泥土搅拌车不同筒径和轨道焊接的自动旋转设备,以保证对不同规格的筒体和轨道进行自动焊接以及保证两者焊接的同轴度。

5.本发明是通过以下技术方案实现的:

6.适用于混泥土搅拌车不同筒径和轨道焊接的自动旋转设备,包括固定座、筒体定位件、轨道抓手、抓手下拉组件;

7.固定座上设置有能水平转动的回转板;

8.筒体定位件固定安装在回转板上,筒体定位件与回转板的回转中心线同轴设置,用于对不同直径的筒体内侧壁进行定位;

9.轨道抓手位于筒体定位件之上,轨道抓手包括上下平行设置的顶盘和底盘,底盘为环形盘,顶盘和底盘外围通过多个竖向的定位筋相连接,多个定位筋沿顶盘的周向均匀分布,每个定位筋内侧设有呈倒置阶梯状的多级限位台阶,多个定位筋上位于同一高度的限位台阶共同形成一圈顶部限位面,通过多级顶部限位面对不同直径的轨道上表面进行夹紧限位;每个定位筋上还设有不同高度的多级底部限位件,底部限位件能沿径向伸缩,多个定位筋上位于同一高度的底部限位件的顶面共同形成一圈底部限位面,通过多级底部限位

面对不同直径的轨道下表面进行夹紧限位;各圈顶部限位面、各圈底部限位面、顶盘、底盘均与回转板的回转中心线同轴设置;

10.抓手下拉组件设置在筒体定位件上,通过抓手下拉组件带动轨道抓手沿着回转板的回转中心线方向向下移动。

11.进一步的,所述筒体定位件顶部设有向上凸出的凸环,凸环外侧壁上设有呈阶梯状的多级环形台阶,相邻环形台阶之间的环形面形成筒体定位面,凸环、各级筒体定位面分别与回转板的回转中心线同轴设置,通过各级筒体定位面对不同直径的筒体内侧壁进行定位。

12.进一步的,所述抓手下拉组件包括内外设置的内筒和外筒,内筒、外筒均与回转板的回转中心线同轴设置,外筒固定安装在筒体定位件中心,外筒上端向上伸出筒体定位件之上、下端向下伸出固定座之下,内筒滑动设置在外筒中且能沿着竖直方向来回滑动,内筒的顶端伸出外筒之上,通过安装在外筒内部的第一驱动机构驱动内筒沿竖向升降,内筒顶部沿周向均布有若干卡盘,在第二驱动机构的驱动下,若干卡盘能沿径向伸缩;轨道抓手的顶盘中心开有与内筒同轴的穿孔,内筒能向上穿过穿孔,并通过各个卡盘径向伸出卡在轨道转手顶面上,从而通过内筒的各个卡盘拉动轨道抓手向下移动。

13.进一步的,所述外筒上设有对内筒竖向滑动进行导向的导向机构,导向机构包括沿外筒轴向不同位置分布的两组导向单元,每组导向单元包括沿外筒周向均匀分布的多个滚轮组件,每个滚轮组件包括底座以及转动安装在底座上的导向滚轮,底座固定在外筒上,导向滚轮伸入外筒内部,导向滚轮的轴线沿水平设置,内筒外侧壁上沿周向均匀设有多条导向平面,多条导向平面与每组导向单元的多个滚轮组件一一对应,通过滚轮组件的导向滚轮与对应的导向平面滚动配合,从而实现对内筒竖向滑动的导向。

14.进一步的,所述第一驱动机构为第一油缸,第一油缸输出轴竖直向上延伸且与内筒固定连接,通过第一油缸的输出轴伸缩带动内筒竖直升降。

15.进一步的,所述第二驱动机构包括第二油缸、中心轴、三组连杆机构,第二油缸安装在内筒内壁上,中心轴滑动安装在内筒顶板的中心,第二油缸的输出轴竖直向上延伸且与中心轴底部连接,内筒顶部沿周向均布有三个卡盘,卡盘滑动设置在在内筒顶板上,卡盘底部设有向下延伸的连接杆,三组连杆机构沿周向均布在中心轴外围,中心轴上固定套装有两个不同轴向位置的第一安装环和第二安装环,每组连杆机构包括第一连杆、第二连杆和第三连杆,每组连杆机构的三个连杆一端铰接在一起,第一连杆的另一端铰接在第一安装环上,第二连杆的另一端铰接在第二安装环上,第三连杆的另一端与卡盘底部的连接杆铰接,通过第二油缸的输出轴伸缩,在三组连杆机构的带动下,带动三个卡盘沿径向伸缩。

16.进一步的,所述筒体定位件上沿周向分布有多个位移传感器,通过位移传感器检测轨道抓手上的轨道下移到位与否。

17.进一步的,所述底部限位件包括安装座、支撑滑块、锁紧柱塞,安装座固定在定位筋上,支撑滑块滑动安装在安装座上且能沿着底盘的径向方向滑动,安装座在位于支撑滑块的一侧开有竖向的锁紧安装孔,锁紧安装孔中设有锁紧柱塞,支撑滑块上设有两个锁紧孔,通过锁紧柱塞插入至锁紧孔中,实现支撑滑块径向位置的锁紧。

18.进一步的,所述固定座上转动设置有环形的回转齿轮,环形的回转板固定在回转齿轮上,回转齿轮一侧设有与其啮合的驱动齿轮,通过电机带动驱动齿轮转动。

19.进一步的,所述筒体定位件上沿周向分布有多个压紧组件,多个压紧组件压在轨道抓手的底盘上表面。

20.本发明相比现有技术具有以下优点:

21.1、本发明提供的适用于混泥土搅拌车不同筒径和轨道焊接的自动旋转设备,其筒体定位件上设置有不同直径的多级筒体定位面,能适应不同规格的筒体的定位,其轨道抓手的各个定位筋上设有多级顶部限位面和多级底部限位面,能适应不同规格的轨道的夹紧限位,从而能适应不同规格的筒体和轨道,提高了该设备的通用性,降低了生产成本;此外,该设备能带动筒体和轨道一起自动旋转,配合着焊接机器人,实现了轨道和筒体的自动焊接,且将筒体定位件、轨道抓手设计为与回转板的回转中心线同轴,从而保证了其所夹持的筒体和轨道焊接时的同轴度,无须后续再拉倒车床上返修,大大简化了焊接的工艺流程、减轻了人工劳动量、提高了焊接工作效率。

22.2、本发明提供的适用于混泥土搅拌车不同筒径和轨道焊接的自动旋转设备,其抓手下拉组件设计为内外同轴的内筒和外筒,内筒能在外筒中升降,当内筒上升直至内筒顶部的卡盘卡在轨道转手的顶面上,再控制内筒下降,即可通过内筒的各个卡盘拉动轨道抓手向下移动,整个抓手下拉组件安装在筒体定位件中心处,结构设计巧妙、布局紧凑,不占用多余的空间。

23.3、本发明提供的适用于混泥土搅拌车不同筒径和轨道焊接的自动旋转设备,其抓手下拉组件中,外筒上设置的导向机构采用多个滚轮组件,与内筒上开的多条导向平面滚动配合,实现内筒竖向移动的导向,此种结构既减小了内筒竖向滑动时的阻力,又提高了对内筒竖直导向的精度,保证了内筒在升降过程中始终与外筒同轴心,进而保证了轨道与筒体的同轴度。

24.4、本发明提供的适用于混泥土搅拌车不同筒径和轨道焊接的自动旋转设备,其第二驱动机构采用第二油缸驱动三组连杆机构动作,由三组连杆机构再带动三个卡盘沿径向伸缩,即可实现对轨道抓手的卡紧与否。

25.5、本发明提供的适用于混泥土搅拌车不同筒径和轨道焊接的自动旋转设备,其筒体定位件上沿周向分布有多个位移传感器,即可判断轨道是否歪斜,又能判断轨道下移到位与否,保证了轨道与筒体的焊接位置的精确性。

附图说明

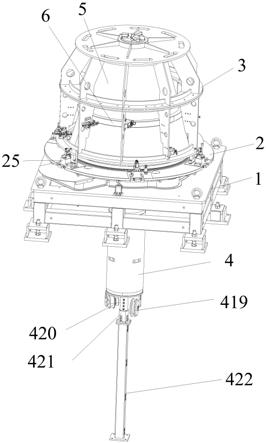

26.图1是本发明的整体立体图。

27.图2是本发明工作时内筒上升状态的剖视图。

28.图3是本发明工作时内筒下降状态的剖视图,

29.图4是本发明的固定座立体图。

30.图5是本发明的筒体定位件去掉压紧组件和位移传感器的立体图。

31.图6是本发明的抓手下拉组件主视图。

32.图7是本发明的抓手下拉组件剖面图。

33.图8是本发明的内筒立体图。

34.图9是本发明的滚轮组件立体图。

35.图10是本发明的第二驱动机构立体图。

36.图11是本发明的第二驱动机构另一个视角的立体图。

37.图12是本发明的抓手下拉组件与筒体定位件的立体装配图。

38.图13是本发明的轨道抓手立体图。

39.图14是本发明的轨道抓手的底部限位件的立体图。

40.图15是本发明的轨道抓手主视图。

41.图中标号:

42.1固定座,11回转板,12回转齿轮,13驱动齿轮;

43.2筒体定位件,21凸环,22环形台阶,23筒体定位面,24位移传感器,25压紧油缸,26摇臂;

44.3轨道抓手,31顶盘,32底盘,33定位筋,34限位台阶,35底部限位件,36安装座,37支撑滑块,38锁紧柱塞,39穿孔,310手动夹钳;

45.4抓手下拉组件,41内筒,42外筒,43卡盘,44第一油缸,45第二油缸,46中心轴,47连接杆,48第一安装环,49第二安装环,410第一连杆,411第二连杆,412第三连杆,413安装杆,414接近开关,415销轴;416底座,417导向滚轮,418导向平面,419油管转筒,420电缆转筒,421电液回转接头,422固定杆;

46.5筒体;

47.6轨道。

具体实施方式

48.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

49.参见图1至图15,本实施例公开了适用于混泥土搅拌车不同筒径和轨道焊接的自动旋转设备,包括固定座1、筒体定位件2、轨道抓手3、抓手下拉组件4。

50.固定座1安装在地坑中,固定座1上设置有能水平转动的回转板11。固定座1上转动设置有环形的回转齿轮12,环形的回转板11固定在回转齿轮12上,回转齿轮12一侧设有与其啮合的驱动齿轮13,通过电机带动驱动齿轮13转动,驱动齿轮13再带动回转齿轮12转动。筒体定位件2固定安装在回转板11上,筒体定位件2顶部设有向上凸出的凸环21,凸环21外侧壁上设有呈阶梯状的多级环形台阶22,相邻环形台阶22之间的环形面形成筒体定位面23,凸环21、各级筒体定位面23分别与回转板11的回转中心线同轴设置,通过各级筒体定位面23对不同直径的筒体5内侧壁进行定位,筒体定位件2上沿周向分布有多个压紧组件。筒体定位件2上沿周向分布有多个位移传感器24,通过位移传感器24检测轨道抓手3上的轨道6下移到位与否。

51.轨道抓手3位于筒体定位件2之上,轨道抓手3包括上下平行设置的顶盘31和底盘32,底盘32为环形盘,顶盘31和底盘32外围通过多个竖向的定位筋33相连接,筒体定位件2上的多个压紧组件压在轨道抓手3的底盘32上表面。其中,压紧组件为压紧油缸25,通过压紧油缸25的摇臂26压紧在轨道抓手3的底盘32上表面。多个定位筋33沿顶盘31的周向均匀分布,每个定位筋33内侧设有呈倒置阶梯状的多级限位台阶34,多个定位筋33上位于同一高度的限位台阶34共同形成一圈顶部限位面,通过多级顶部限位面对不同直径的轨道6上

表面进行夹紧限位;每个定位筋33上还设有不同高度的多级底部限位件35,底部限位件35能沿径向伸缩,多个定位筋33上位于同一高度的底部限位件35的顶面共同形成一圈底部限位面,通过多级底部限位面对不同直径的轨道6下表面进行夹紧限位;各圈顶部限位面、各圈底部限位面、顶盘31、底盘32均与回转板11的回转中心线同轴设置。

52.其中,底部限位件35包括安装座36、支撑滑块37、锁紧柱塞38,安装座36固定在定位筋33上,支撑滑块37滑动安装在安装座36上且能沿着底盘32的径向方向滑动,安装座36在位于支撑滑块37的一侧开有竖向的锁紧安装孔,锁紧安装孔中设有锁紧柱塞38,支撑滑块37上设有两个锁紧孔,通过锁紧柱塞38插入至锁紧孔中,实现支撑滑块37径向位置的锁紧。本实施例中采用手动夹钳310驱动支撑滑块37沿径向移动,手动夹钳310为外购件,手动夹钳310安装在安装座36上,扳动手动夹钳310的扳手,即可带动支撑滑块37来回移动。当需要对轨道6下表面进行定位时,松开锁紧柱塞38,扳动手动夹钳310的扳手,将支撑滑块37沿径向向内推,支撑滑块37向内伸出定位筋33内端来到轨道6下表面,此时放下锁紧柱塞38锁紧支撑滑块37的位置,通过伸出的支撑滑块37对轨道6下表面进行支撑定位。当不需要对轨道6下表面进行定位时,松开锁紧柱塞38,反向扳动手动夹钳310的扳手,手动夹钳310向外拉动支撑滑块37,支撑滑块37回缩至初始位置,再放下锁紧柱塞38锁紧支撑滑块37的位置即可。

53.抓手下拉组件4设置在筒体定位件2上,通过抓手下拉组件4带动轨道抓手3沿着回转板11的回转中心线方向向下移动。抓手下拉组件4包括内外设置的内筒41和外筒42,内筒41、外筒42均与回转板11的回转中心线同轴设置,外筒42固定安装在筒体定位件2中心,外筒42上端向上伸出筒体定位件2之上、下端向下伸出固定座1之下,内筒41滑动设置在外筒42中且能沿着竖直方向来回滑动,内筒41的顶端伸出外筒42之上,通过安装在外筒42内部的第一驱动机构驱动内筒41沿竖向升降,内筒41顶部沿周向均布有若干卡盘43,在第二驱动机构的驱动下,若干卡盘43能沿径向伸缩;轨道抓手3的顶盘31中心开有与内筒41同轴的穿孔39,内筒41能向上穿过穿孔39,并通过各个卡盘43径向伸出卡在轨道6转手顶面上,从而通过内筒41的各个卡盘43拉动轨道抓手3向下移动。

54.其中,第一驱动机构为第一油缸44,第一油缸44输出轴竖直向上延伸且与内筒41固定连接,通过第一油缸44的输出轴伸缩带动内筒41竖直升降。

55.第二驱动机构包括第二油缸45、中心轴46、三组连杆机构,第二油缸45安装在内筒41内壁上,中心轴46滑动安装在内筒41顶板的中心,第二油缸45的输出轴竖直向上延伸且与中心轴46底部连接,内筒41顶部沿周向均布有三个卡盘43,卡盘43滑动设置在在内筒41顶板上,卡盘43底部设有向下延伸的连接杆47,三组连杆机构沿周向均布在中心轴46外围,中心轴46上固定套装有两个不同轴向位置的第一安装环48和第二安装环49,每组连杆机构包括第一连杆410、第二连杆411和第三连杆412,每组连杆机构的三个连杆一端铰接在一起,第一连杆410的另一端铰接在第一安装环48上,第二连杆411的另一端铰接在第二安装环49上,第三连杆412的另一端与卡盘43底部的连接杆47铰接,通过第二油缸45的输出轴伸缩,在三组连杆机构的带动下,带动三个卡盘43沿径向伸缩。其中,第二油缸45的输出轴与中心轴46底部通过销轴415铰接,内筒41顶板底部还设有向下延伸的安装杆413,安装杆413上沿安装有两个不同高度位置的接近开关414,通过销轴415与两个接近开关414接触从而触发对应的接近开关414,进而可对卡盘43的伸出或缩回状态进行判断。

56.外筒42上设有对内筒41竖向滑动进行导向的导向机构,导向机构包括沿外筒42轴向不同位置分布的两组导向单元,每组导向单元包括沿外筒42周向均匀分布的多个滚轮组件,每个滚轮组件包括底座416以及转动安装在底座416上的导向滚轮417,底座416固定在外筒42上,导向滚轮417伸入外筒42内部,导向滚轮417的轴线沿水平设置,内筒41外侧壁上沿周向均匀设有多条导向平面418,多条导向平面418与每组导向单元的多个滚轮组件一一对应,通过滚轮组件的导向滚轮417与对应的导向平面418滚动配合,从而实现对内筒41竖向滑动的导向。

57.外筒42底部设有油管转筒419、电缆转筒420、电液回转接头421,油管转筒419、电缆转筒420、电液回转接头421均为外购件。油管转筒419用于缠绕第二油缸45的油管,以适应内筒41升降时带动第二油缸45一起升降导致其油管长短变化的需求。电缆转筒420用于缠绕第二驱动机构的接近开关414的电缆,以适应内筒41升降时带动接近开关414一起升降导致其电缆长短变化的需求。

58.电液回转接头421的转子部分与外筒42底部固定连接,电液回转接头421的定子部分固定在下方的固定杆422上,固定杆422固定安装在底坑中。各个油缸的油管连接至电液回转接头421的转子部分的油管接头上,电液回转接头421的定子部分的油管接头再外接至液压站。各个传感器、接近开关414等电器部件的电缆连接至电液回转接头421的转子部分的电缆接头上,电液回转接头421的定子部分的电缆接头再外接至控制器。

59.本实施例提供的设备的工作过程如下:

60.首先,吊取混凝土搅拌车的筒体5放到筒体定位件2上,选择对应尺寸的筒体定位面23,通过筒体定位面23与筒体5内侧壁底部相配合,实现筒体5的定位。然后,通过工装支撑好轨道6,再将轨道抓手3底部中空部分从上而下套在轨道6上,选择对应的顶部限位面和底部限位件35,通过顶部限位面对轨道6上表面进行定位,然后将底部限位件35的各个支撑滑块37伸出,对轨道6上表面进行支撑定位,此时即将轨道6夹紧在轨道抓手3上,然后将轨道抓手3吊取到筒体5上方。之后抓手下拉组件4开始动作,由第一油缸44驱动内筒41上升,直至内筒41顶部伸出轨道抓手3的顶盘31的穿孔39之上,然后第二油缸45动作,带动内筒41顶部的三个卡盘43伸出,使得三个卡盘43卡在轨道6转手顶面上。之后再由第一油缸44驱动内筒41下降,内筒41上的三个卡盘43便会拉动轨道抓手3向下移动,轨道6随着轨道抓手3一起沿着筒体5向下滑动。在此过程中,由位移传感器24检测轨道抓手3的位置,当检测轨道抓手3下移到位后,第一油缸44停止动作;若轨道抓手3未到位,则通过筒体定位件2上的多个压紧油缸25的摇臂26分别压在轨道抓手3的底盘32上表面,对轨道抓手3进行二次下压,直至轨道抓手3下移到位。此时,轨道抓手3、轨道6、筒体定位件2、筒体5以及抓手下拉组件4固定为一体形成一个整体件。之后电机启动,由电机带动回转板11转动,回转板11再带动由轨道抓手3、轨道6、筒体定位件2、筒体5以及抓手下拉组件4形成的整体件一起转动,转动过程中,通过点焊机器人对轨道6和筒体5进行点焊焊接。

61.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1