一种直升机综合挂梁骨架组件夹具装置及加工方法与流程

1.本发明属于机械加工类技术,涉及一种直升机综合挂梁骨架组件夹具装置及加工方法。

背景技术:

2.骨架组件是某型机综合挂梁的重要结构件,分左右对称件,它主要由高强度铝合金承力梁和高强度复合材料蒙皮采用铆钉或螺钉铆接装配而成,是某型机综合挂梁的关键承力部位;其左件外形尺寸为650mm

×

453mm

×

391mm,结构如图1所示。原加工方案是在铆接装配前将骨架组件零部件的所有尺寸直接加工到位,通过铆接定位工装进行铆接装配;此方法虽简便快捷,但铆接后存在变形,变形不可控,会造成两侧孔的位置尺寸超差,且无法保证其相对角度关系,产品互换性较差;所以需预留余量进行铆接后的精加工。

3.针对某型机综合挂梁骨架组件铆接后的精加工我们设计了一套简单实用的工装夹具,制定了一种合理的加工方法,产品铆接后的精加工完全在工装夹具上进行,以满足其装夹定位的要求,保证产品两侧孔的位置精度及其相对角度关系符合图纸技术要求,满足产品互换性要求。

技术实现要素:

4.本发明主要解决的技术问题:提供一套铆接后精加工的工装夹具装置及加工方法,以解决铆接装配后变形的问题,同时保证产品两侧孔的位置精度及其相对角度关系符合图纸技术要求,满足产品互换性要求。

5.本发明的主要技术方案:提供一种直升机综合挂梁骨架组件夹具装置,包括底座9、定位块10、型面块a11、型面块b12,型面块c13,型面块d14、角度块a15、角度块b16、角度块c17、角度块d18、角度块e19、角度块f20;底座9上部一侧对称焊有支撑柱a21、支撑柱b22;支撑柱a21、支撑柱b22上部对称设有定位槽a23、定位槽b24,分别用于安装型面块a11、型面块b12;定位块10安装在底座9靠近支撑柱a21、支撑柱b22的一侧,且位于底座9端头的中部;底座9上部另一侧对称设有定位槽c25、定位槽d26,分别用于安装型面块c(组合件)13、型面块d14;底座9下部对称焊有6个等高定位块a27~f32,等高定位块a27~f32上对称设有定位通槽33,用于固定安装角度块a15、角度块b16、角度块c17、角度块d18、角度块e19、角度块f20。

6.所述型面块a11与型面块b12的高度差与骨架组件前端底部异型面的高度差相同,且型面块a11、型面块b12下部均设有定位安装键,分别安装于定位槽a23、定位槽b24中。

7.所述型面块c13与型面块d14的高度差与骨架组件后端底部异型面的高度差相同,且型面块c13、型面块d14分别安装于定位槽c25、定位槽d26中。

8.所述型面块c13为组合件,由型面部35与支撑柱36通过定位键与定位槽安装组合而成。

9.所述底座9中部设有1个“田”字减轻槽34;底座9长度方向两侧对称设有24个沉头孔,用于安装内六角圆柱头螺钉,固定6个角度块。

10.所述角度块a15,角度块b16,角度块c17的结构形状相同,安装在底座9长度方向的一侧;角度块d18、角度块e19、角度块f20的结构形状相同,安装在底座9长度方向的另一侧。

11.所述角度块a15、角度块b16、角度块c17、角度块d18、角度块e19、角度块f20上部均设有定位安装键37,分别安装于底座9下部6个等高定位块a27~f32的定位通槽33中,并通过内六角圆柱头螺钉与底座9固定。

12.所述角度块a15、角度块b16、角度块c17、角度块d18、角度块e19、角度块f20的底面在同一个平面内,且与底座9的底面形成5

°

角。

13.所述支撑柱a21、支撑柱b22等高。

14.利用该骨架组件工装夹具装置进行铆接后精加工的加工方法:

15.步骤一,在不安装底部6个角度块a15~f20的状态下,将骨架组件定位安装于4个型面块a11~d14上,并用压板进行装夹;

16.步骤二,以孔a1、孔b2为基准,在孔a1、孔b2中分别插芯棒找正孔a1、孔b2轴线在同一平面内,找正孔a1轴线与底座9的底面成5

°

角,并校验通槽内侧端面5是否水平,找正过程中用可剥垫片进行微调,找正后用压板装夹固定,采用数控铣精镗孔c3、孔d4,并保证孔c3、孔d4与孔a1、孔b2的孔距;

17.步骤三,将6个角度块a15~f20定位安装固定于底座9下部6个等高定位块a27~f32的定位槽33中,以孔c3、孔d4为基准,在孔c3、孔d4中插芯棒找正孔c3、孔d4轴线在同一平面内,采用卧镗精镗其中一侧孔a1、孔b2,保证孔a1、孔b2与孔c3、孔d4的孔距;并在定位块10上精镗1个基准孔6,保证基准孔6与孔a1的位置尺寸及精度;

18.步骤四,骨架组件固定在工装上不动,将工装夹具调转180

°

装夹,以孔c3、孔d4为基准,在孔c3、孔d4中插芯棒找正孔c3、孔d4轴线在同一平面内,并找正定位块10上的基准孔6,采用卧镗精镗另一侧孔a1、孔b2,保证孔a1与基准孔6的位置尺寸及精度;

19.步骤五,通过对称更换型面块对称件,并对称调整底座9下部角度块a15、b16、c17与角度块d18、e19、f20位置后可实现产品对称件加工。

20.技术效果

21.本发明的有益效果:

22.①

采用本发明的工装夹具装置及加工方法进行骨架组件铆接后的精加工,能够保证产品两侧孔的位置精度及其相对角度关系符合图纸技术要求,提高了产品的质量,满足了产品互换性要求。

23.②

该套工装夹具能够通过对称更型面块对称件及对称调整底座下部两侧角度块位置来满足产品对称件的加工,可大幅提高零件加工效率,节约加工成本。

24.③

工装夹具结构简单,操作方便,实现了零件的合理、可靠装夹,降低了工人的操作难度,能够满足批量生产要求。

附图说明

25.图1骨架组件结构示意图;

26.图2骨架组件装夹示意图;

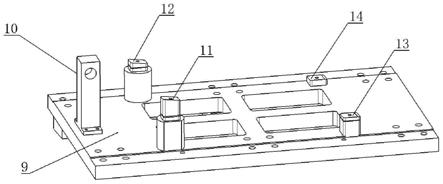

27.图3工装夹具装置立体结构示意图及俯视图;

28.图4底座结构示意图;

29.图5定位块结构示意图;

30.图6型面块a~d结构示意图;

31.图7角度块a~f结构示意图。

32.通过将型面块a11~d14对称更换为其对称件,并将角度块a15、b16、c17与角度块d18、e19、f20对称调整位置可满足产品对称件的加工。

33.其中:1-孔a、2-孔b与3-孔c、4-孔d,5-侧端面,6-基准孔,7-骨架组件,8-夹具装置,9-底座,10-定位块,11-型面块a,12-型面块b,13-型面块c(组合件),14-型面块d,15-角度块a,16-角度块b,17-角度块c,18-角度块d,19-角度块e,20-角度块f。

34.21-支撑柱a,22-支撑柱b,23-定位槽a,24-定位槽b,25-定位槽c,26-定位槽d,(27-32)-等高定位块,33-定位通槽,34

‑“

田”字减轻槽,35-型面部,36-支撑柱,37-定位安装键。

35.定位块材料为硬质铝合金,其上部基准孔6需在精镗骨架组件一侧孔a1、孔b2时加工出来,并保证基准孔6与孔a1的位置关系及位置精度,起到作为另一侧孔a1、孔b2加工时的基准作用;每件骨架组件的加工需配备一个定位块,用以加工基准孔6。

具体实施方式

36.下面结合附图对本发明进一步说明:

37.如图2-图7所示,提供一种直升机综合挂梁骨架组件夹具装置,其特征在于,包括底座9、定位块10、型面块a11、型面块b12,型面块c(组合件)13,型面块d14、角度块a15、角度块b16、角度块c17、角度块d18、角度块e19、角度块f20;底座9上部一侧对称焊有支撑柱a21、支撑柱b22;支撑柱a21、支撑柱b22上部对称设有定位槽a23、定位槽b24,分别用于安装型面块a11、型面块b12;定位块10安装在底座9靠近支撑柱a21、支撑柱b22的一侧,且位于底座9端头的中部;底座9上部另一侧对称设有定位槽c25、定位槽d26,分别用于安装型面块c13、型面块d14;底座9下部对称焊有6个等高定位块a27~f32,等高定位块a27~f32上对称设有定位通槽33,用于固定安装角度块a15、角度块b16、角度块c17、角度块d18、角度块e19、角度块f20。

38.所述型面块a11与型面块b12的高度差与骨架组件前端底部异型面的高度差相同,且型面块a11、型面块b12下部均设有定位安装键,分别安装于定位槽a23、定位槽b24中。

39.所述型面块c13与型面块d14的高度差与骨架组件后端底部异型面的高度差相同,且型面块c13、型面块d14分别安装于定位槽c25、定位槽d26中。

40.所述型面块c13为组合件,由型面部35与支撑柱36通过定位键与定位槽安装组合而成。

41.所述底座9中部设有1个“田”字减轻槽34;底座9长度方向两侧对称设有24个沉头孔,用于安装内六角圆柱头螺钉,固定6个角度块。

42.所述角度块a15,角度块b16,角度块c17的结构形状相同,安装在底座9长度方向的一侧;角度块d18、角度块e19、角度块f20的结构形状相同,安装在底座9长度方向的另一侧。

43.所述角度块a15、角度块b16、角度块c17、角度块d18、角度块e19、角度块f20上部均设有定位安装键37,分别安装于底座9下部6个等高定位块a27~f32的定位通槽33中,并通过内六角圆柱头螺钉与底座9固定。

44.所述角度块a15、角度块b16、角度块c17、角度块d18、角度块e19、角度块f20的底面在同一个平面内,且与底座9的底面形成5

°

角。

45.所述支撑柱a21、支撑柱b22等高。

46.利用该骨架组件工装夹具装置进行铆接后精加工的加工方法:

47.步骤一,在不安装底部6个角度块a15~f20的状态下,将骨架组件定位安装于4个型面块a11~d14上,并用压板进行装夹;

48.步骤二,以孔a1、孔b2为基准,在孔a1、孔b2中分别插芯棒找正孔a1、孔b2轴线在同一平面内,找正孔a1轴线与底座9的底面成5

°

角,并校验通槽内侧端面5是否水平,找正过程中用可剥垫片进行微调,找正后用压板装夹固定,采用数控铣精镗孔c3、孔d4,并保证孔c3、孔d4与孔a1、孔b2的孔距;

49.步骤三,将6个角度块a15~f20定位安装固定于底座9下部6个等高定位块a27~f32的定位槽33中,以孔c3、孔d4为基准,在孔c3、孔d4中插芯棒找正孔c3、孔d4轴线在同一平面内,采用卧镗精镗其中一侧孔a1、孔b2,保证孔a1、孔b2与孔c3、孔d4的孔距;并在定位块10上精镗1个基准孔6,保证基准孔6与孔a1的位置尺寸及精度;

50.步骤四,骨架组件固定在工装上不动,将工装夹具调转180

°

装夹,以孔c3、孔d4为基准,在孔c3、孔d4中插芯棒找正孔c3、孔d4轴线在同一平面内,并找正定位块10上的基准孔6,采用卧镗精镗另一侧孔a1、孔b2,保证孔a1与基准孔6的位置尺寸及精度;

51.步骤五,通过对称更换型面块对称件,并对称调整底座9下部角度块a15、b16、c17与角度块d18、e19、f20位置后可实现产品对称件加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1